1

Известны станки для электрохимической заточки режундих инструментов, состоящие из станины, держателя затачиваемого инструмента и механизма подачи шлифовального круга, выиолненного в виде подвижной каретки с размещенной на ее направляющих нлифовальной бабкой.

Известные станки предназначены для обработки инструмента лищь с постоянной площадью резания, в противном случае наблюдается значительное колебание таких нараметров обработки, как плотность тока и удельное давление, что, в свою очередь, приводит к значительному снижению производительности и интенсивному износу. того, использование ручных перемещений, связан1 ых с установкой щлифовальной бабки в рабочее положение и отводом ее в исходное ноложение по окончании обработки, усложняет управление станко.м и увеличивает вспомогательное время.

Для обеспечения стабильных параметров при обработке (плотности тока и у;дельного давления), автоматизации рабочего цикла и облегчения унравления станком, с целью увеличения производительности станка и уменьщения износа шлифовального алмазного круга в цепь подпружиненной каретки механизма подачи введен демпфер, скорость перемещения норн1ня которого определяется дросселем,

а возврат поршпя в исходное положение осуществляется с помощью электромагнита. Для быстрого возвращения подпружиненной каретки в исходное ноложенне, а также уменьшения тягового уснлия электромагнита поршень демпфера соединен с якорем электромагннта через ноднружиненный переливной клапан, а для удобства управлением станком лимб глубины обработки совмещен с лимбом продольного перемещения каретки.

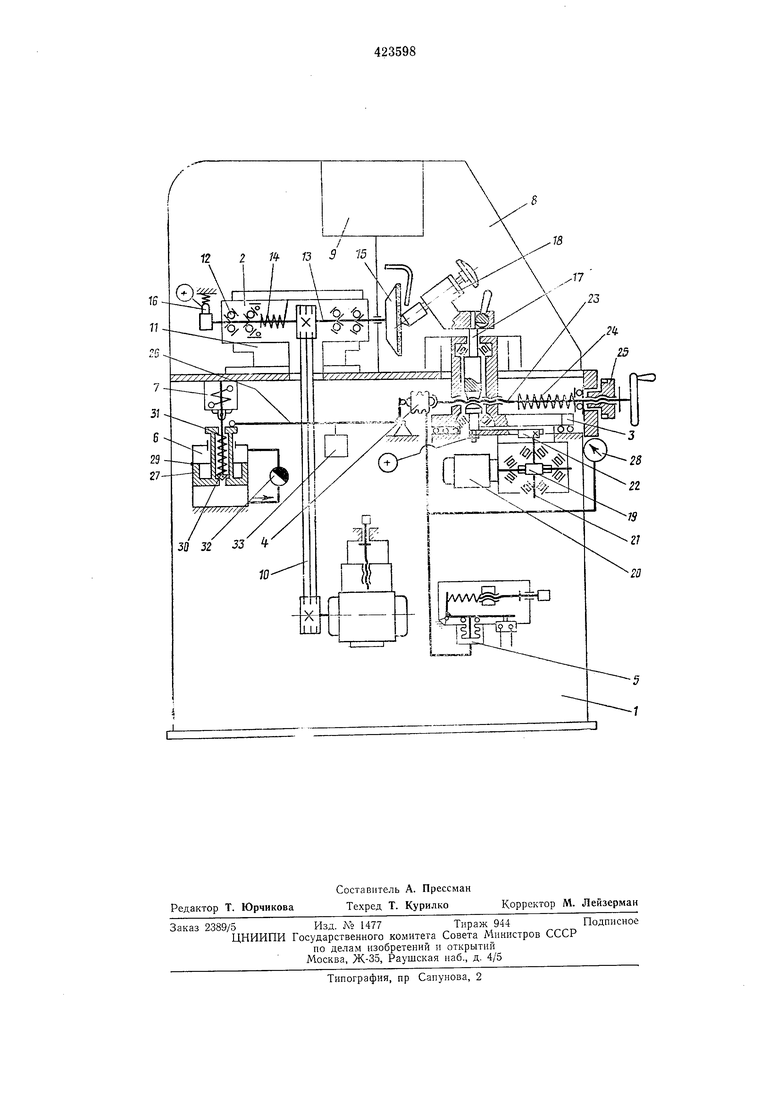

На чертеже схематично изображен предлагаемый станок. Он содержит станину 1, шлифовальную бабку 2 и механизм подач, включающий подпружиненную каретку 3, гидрокамеру 4 с реле 5 давления, демпфер б, электромагнит 7, ограждение 8 с узлом 9 отсоса и очистки паров электролита.

Узел крепления электродвигателя главного движения состоит из корпуса и салазок, которые могут передвигаться по направляющей корпуса с помощью винтовой передачи, в результате чего нронзводится натяжение клиповых ремней 10.

Шлнфовальная бабка включает корпус 1, две пары радкально-унорных подшипников 12 н шпиндель 13. Подщипники посажены в стаканы и сцеплены между собой плаикой. Натяг подшнннпков осуществляется пружинами 14. На одном из концов шнииделя закреплен шлифовальный круг 15, а па другом - токосъемпое кольцо 16. В верхпей части каретки па подшиппиках качения смоитировап вал 17 качалки с приспособлением 18 для закрепления обрабатываемого ипструмепта, а в ппжпе части па направляющих скольжения - привод качалки, состоящий из червячного редуктора 19 и электродвигателя 20. Выходпой вал редуктора имеет экспептрик 21, входянлий в вилку рычага 22. Каретка 3 с помощью ходового винта 23 CBHsasia С корпусом и одновремеппо отжата от пегос иомощыо 24. Ходовой випт па одном конце имеет сдвоенный лимб 25 для задания величины съема. Другой его конец соединен с гидрокамерой 4 реле давления и через двуплечий рычаг 26 с порщнем 27 демпфера 6. Гидрокамера имеет манометр 28, позволяющий осуществлять коптроль за усилием прижима затачиваемого инструмента к щлифовальному кругу 15. Демпфер состоит из корпуса 29, норшня 27 с подпружиненным клапаном 30, на который оказывает давление нружина 31, и дросселя 32. Клапан 30 связан с якорем электромагнита 7. Демпфер с дросселем 32 выполняют роль механизма регулировки скорости перемещения каретки, а электромагнит позволяет осуществить возврат каретки по окончании обработки в исходное положение. С целью регулирования усилия прижима инструмента к шлифовальному кругу установлен груз 33. Станок при заточке инструментов, например буровых коронок, работает следующим образом. Затачиваемый инструмент с помощью снецкального шаблона в определевцом ориентированном положении закрепляют в приспособлении 18. Затем на лимбе 25 задают величину снимаемого припуска. Нажатием кнопок включают вращение шпинделя 13, качание коронки (только для долотчатых) и подачу электролита в зону резания. Затачиваем з1Й инструмент подводят до соприкосновения со шлифовальным кругом, включают технологический ток и нодачу. Одновременно с этим отключается электромагнит 7, якорь которого удерживает через поршень 27 демнфера б и двуплечий рычаг 26 каретку 3 во взведениом состоянии. Под действием пружины 24 поршень 27 начинает перемещаться вниз, перегопяя масло из нижней полости демнфера в верхнюю через дроссель 32. Дроссель в этом случае выполняет роль регулятора скорости переливания масла из одпой части полости в другую, а следовательно, регулирует величину нодачи карет}(н. По мере съема принуска каретка вместе с винтом 23 продвигается внеред до упора корпуса лимба в станину. По окончании обработки давление масла в гидрокамере 4 падает и реле 5 подает команду на включение электромагнита 7, якорь которого открывает клапан 30. В этот же момент нод действием пружины 31 норщень 27, а вместе с ним каретка возвращается в исходное положение. Одновременно масло из верхней полости демпфера переливается в нижнюю до тех пор, пока клапан 30 не нерекроет переливное отверстие в лорщне 27. Вся система - поршень демпфера, двуплечнй рычаг и ходовой винт возвращается в исходное положение. Затем цикл повторяется. Предмет изобретения Станок для электрохимической заточки инструмента, например буровых коронок, устанавливаемого на подпружинеппой каретке и приводимого в контакт со шлифовальным кругом, о т л и ч а ю щ и и с я тем, что, с целью автоматизации нроцесса и уменьшения износа шлифовального круга путем поддержания оптимального удельного давления на затачиваемом изделии, в него введена замкнутая гидрокамера, взаимодействующая с кареткой, связанная кинематически через двунлечий рычаг с демпфером, скорость перемещения поршпя которого определяется встроенным в демпфер дросселем, и гидравлически с реле, ающим по окончании заточки сигнал на электромагнит, соединенный с демнфером, ля быстрого возврата каретки в исходное положение за счет перепуска масла через подпружиненный клапап демнфера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки многолезвийного инструмента | 1972 |

|

SU472779A1 |

| УСТРОЙСТВО для ЗАТОЧКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1968 |

|

SU212094A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для заточки многолезвийного инструмента | 1984 |

|

SU1219324A1 |

| Станок для заточки фрез | 1984 |

|

SU1248767A1 |

| ДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗАТОЧКИ МНОГОЗУБЫХ | 1967 |

|

SU205631A1 |

| Устройство для заточки режущих инструментов | 1981 |

|

SU1007931A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| Полуавтомат для упругой заточки резцов | 1976 |

|

SU582948A1 |

Даты

1974-04-15—Публикация

1970-05-04—Подача