Изобретение относится к станкостроению и касается станков для заточки торцовых фрез.

Цель изобретения - упрощение конструкции станка и повышение качества за- точки.

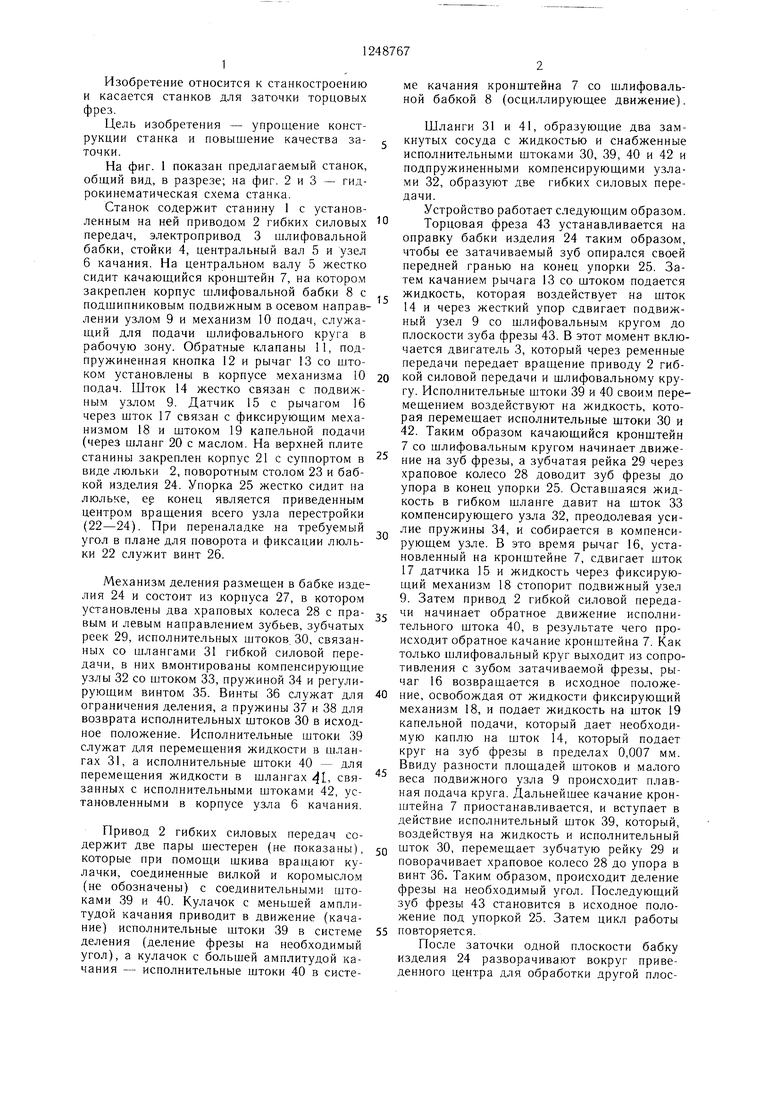

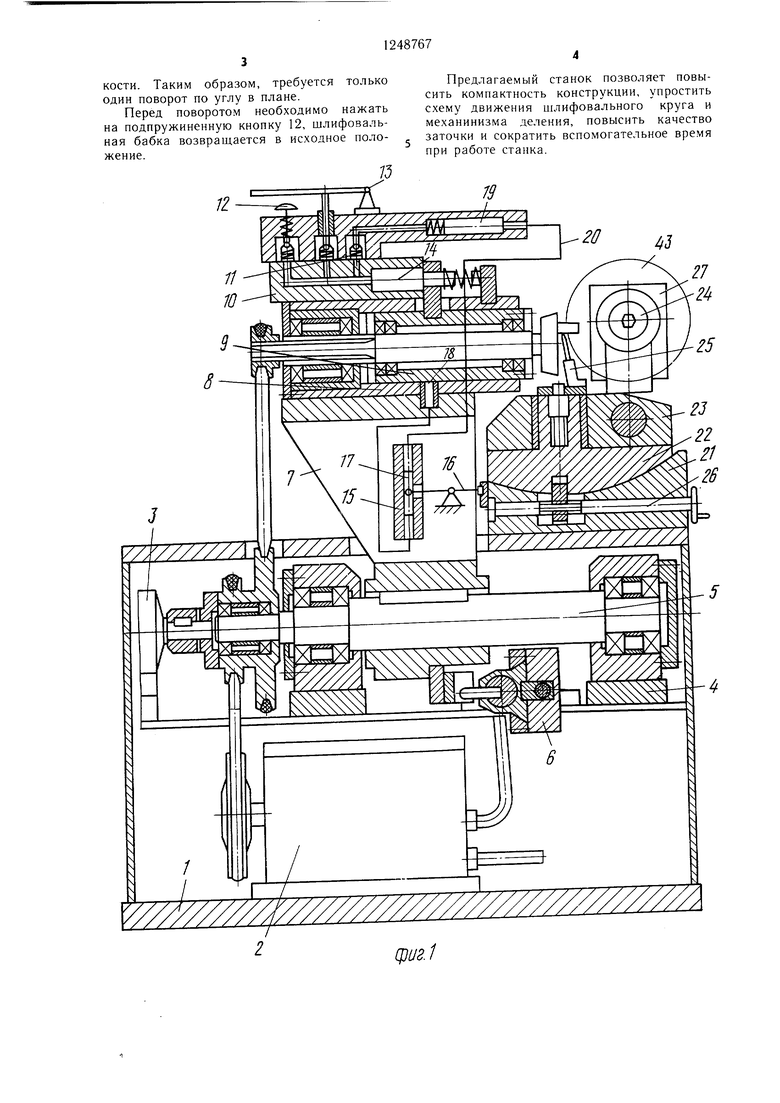

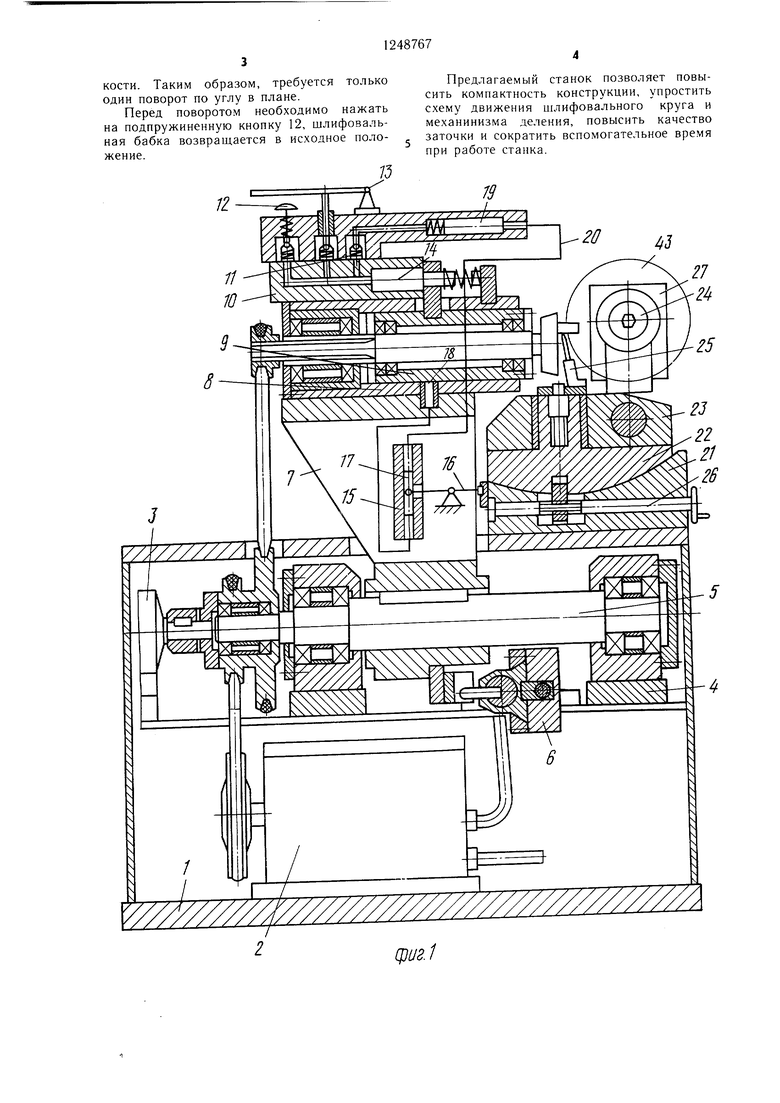

На фиг. 1 показан предлагаемый станок, общий вид, в разрезе; на фиг. 2 и 3 - гидрокинематическая схема станка.

Станок содержит станину 1 с установленным на ней приводом 2 гибких силовых Ю передач, электропривод 3 щлифовальной бабки, стойки 4, центральный вал 5 и узел 6 качания. На центральном валу 5 жестко сидит качающийся кронштейн 7, на котором

ме качания кронщтейна 7 со щлифоваль- ной бабкой 8 (осциллирующее движение).

Шланги 31 и 41, образующие два замкнутых сосуда с жидкостью и снабженные исполнительными щтоками 30, 39, 40 и 42 и подпружиненными компенсирующими узлами 32, образуют две гибких силовых передачи.

Устройство работает следующим образом.

Торцовая фреза 43 устанавливается на оправку бабки изделия 24 таким образом, чтобы ее затачиваемый зуб опирался своей передней гранью на конец упорки 25. Затем качанием рычага 13 со щтоком подается

закреплен корпус шлифовальной бабки 8сжидкость, которая воздействует на шток

подщипниковым подвижным в осевом направлении узлом 9 и механизм 10 подач, служащий для подачи щлифовального круга в рабочую зону. Обратные клапаны 11, подпружиненная кнопка 12 и рычаг 13 со щтоком установлены в корпусе механизма 10 подач. Шток 14 жестко связан с подвижным узлом 9. Датчик 15 с рычагом 16 через щток 17 связан с фиксирующим механизмом 18 и щтоком 19 капельной подачи (через шланг 20 с маслом. На верхней плите станины закреплен корпус 21 с суппортом в виде люльки 2, поворотным столом 23 и бабкой изделия 24. Упорка 25 жестко сидит на люльке, eg конец является приведенным центром вращения всего узла перестройки (22-24). При переналадке на требуемый угол в плане для поворота и фиксации люльки 22 служит винт 26.

14 и через жесткий упор сдвигает подвижный узел 9 со щлифовальным кругом до плоскости зуба фрезы 43. В этот момент включается двигатель 3, который через ременные передачи передает вращение приводу 2 гиб20 кой силовой передачи и шлифовальному кругу. Исполнительные штоки 39 и 40 своим перемещением воздействуют на жидкость, которая перемещает исполнительные штоки 30 и 42. Таким образом качающийся кронштейн 7 со шлифовальным кругом начинает движе2 ние на зуб фрезы, а зубчатая рейка 29 через храповое колесо 28 доводит зуб фрезы до упора в конец упорки 25. Оставщаяся жидкость в гибком шланге давит на шток 33 компенсирующего узла 32, преодолевая усилие пружины 34, и собирается в ко.мпенси- рующем узле. В это время рычаг 16, установленный на кронштейне 7, сдвигает щток 17 датчика 15 и жидкость через фиксирующий механизм 18 стопорит подвижный узел 9. Затем привод 2 гибкой силовой передачи начинает обратное движение исполнительного щтока 40, в результате чего происходит обратное качание кронштейна 7. Как только шлифовальный круг выходит из сопротивления с зубом затачиваемой фрезы, ры- iar 16 возвращается в исходное положе30

Механизм деления размещен в бабке изделия 24 и состоит из корпуса 27, в котором установлены два храповых колеса 28 с пра- s вым и левым направлением зубьев, зубчатых реек 29, исполнительных щтоков, 30, связанных со шлангами 31 гибкой силовой передачи, в них вмонтированы компенсирующие узлы 32 со штоком 33, пружиной 34 и регули2 ние на зуб фрезы, а зубчатая рейка 29 через храповое колесо 28 доводит зуб фрезы до упора в конец упорки 25. Оставщаяся жидкость в гибком шланге давит на шток 33 компенсирующего узла 32, преодолевая усилие пружины 34, и собирается в ко.мпенси- рующем узле. В это время рычаг 16, установленный на кронштейне 7, сдвигает щток 17 датчика 15 и жидкость через фиксирующий механизм 18 стопорит подвижный узел 9. Затем привод 2 гибкой силовой передачи начинает обратное движение исполнительного щтока 40, в результате чего происходит обратное качание кронштейна 7. Как только шлифовальный круг выходит из сопротивления с зубом затачиваемой фрезы, ры- iar 16 возвращается в исходное положерующим винтом 35. Винты 36 служат для 40 ние, освобождая от жидкости фиксирующий ограничения деления, а пружины 37 и 38 длямеханизм 18, и подает жидкость на шток 19

возврата исполнительных штоков 30 в исходное положение. Исполнительные штоки 39 служат для перемешения жидкости в шлангах 31, а исполнительные щтоки 40 - для перемещения жидкости в шлангах 1, свя- занных с исполнительными щтоками 42, установленными в корпусе узла 6 качания.

Привод 2 гибких силовых передач сокапельной подачи, который дает необходимую каплю на шток 14, который подает круг на зуб фрезы в пределах 0,007 мм. Ввиду разности площадей штоков и малого веса подвижного узла 9 происходит плавная подача круга. Дальнейшее качание кронштейна 7 приостанавливается, и вступает в действие исполнительный шток 39, который, воздействуя на жидкость и исполнительный

держит две пары щестерен (не показаны), 50 ш о 30, перемещает зубчатую рейку 29 и

которые при помощи шкива вращают кулачки, соединенные вилкой и коромыслом (не обозначены) с соединительными щтоками 39 и 40. Кулачок с меньшей амплитудой качания приводит в движение (качаповорачивает храповое колесо 28 до упора в винт 36. Таким образом, происходит деление фрезы на необходимый угол. Последующий зуб фрезы 43 становится в исходное положение под упоркой 25. Затем цикл работы

ние) исполнительные штоки 39 в системе 55 повторяется.

деления (деление фрезы на необходимыйПосле заточки одной плоскости бабку

изделия 24 разворачивают вокруг приведенного центра для обработки другой плосугол), а кулачок с большей амплитудой качания - исполнительные штоки 40 в системе качания кронщтейна 7 со щлифоваль- ной бабкой 8 (осциллирующее движение).

Шланги 31 и 41, образующие два замкнутых сосуда с жидкостью и снабженные исполнительными щтоками 30, 39, 40 и 42 и подпружиненными компенсирующими узлами 32, образуют две гибких силовых передачи.

Устройство работает следующим образом.

Торцовая фреза 43 устанавливается на оправку бабки изделия 24 таким образом, чтобы ее затачиваемый зуб опирался своей передней гранью на конец упорки 25. Затем качанием рычага 13 со щтоком подается

14 и через жесткий упор сдвигает подвижный узел 9 со щлифовальным кругом до плоскости зуба фрезы 43. В этот момент включается двигатель 3, который через ременные передачи передает вращение приводу 2 гибкой силовой передачи и шлифовальному кругу. Исполнительные штоки 39 и 40 своим перемещением воздействуют на жидкость, которая перемещает исполнительные штоки 30 и 42. Таким образом качающийся кронштейн 7 со шлифовальным кругом начинает движение на зуб фрезы, а зубчатая рейка 29 через храповое колесо 28 доводит зуб фрезы до упора в конец упорки 25. Оставщаяся жидкость в гибком шланге давит на шток 33 компенсирующего узла 32, преодолевая усилие пружины 34, и собирается в ко.мпенси- рующем узле. В это время рычаг 16, установленный на кронштейне 7, сдвигает щток 17 датчика 15 и жидкость через фиксирующий механизм 18 стопорит подвижный узел 9. Затем привод 2 гибкой силовой передачи начинает обратное движение исполнительного щтока 40, в результате чего происходит обратное качание кронштейна 7. Как только шлифовальный круг выходит из сопротивления с зубом затачиваемой фрезы, ры- iar 16 возвращается в исходное положе

ние, освобождая от жидкости фиксирующий механизм 18, и подает жидкость на шток 19

капельной подачи, который дает необходимую каплю на шток 14, который подает круг на зуб фрезы в пределах 0,007 мм. Ввиду разности площадей штоков и малого веса подвижного узла 9 происходит плавная подача круга. Дальнейшее качание кронштейна 7 приостанавливается, и вступает в действие исполнительный шток 39, который, воздействуя на жидкость и исполнительный

ш о 30, перемещает зубчатую рейку 29 и

ш о 30, перемещает зубчатую рейку 29 и

поворачивает храповое колесо 28 до упора в винт 36. Таким образом, происходит деление фрезы на необходимый угол. Последующий зуб фрезы 43 становится в исходное положение под упоркой 25. Затем цикл работы

повторяется.

кости. Таким образом, требуется только один поворот по углу в плане.

Перед поворотом необходимо нажать на подпружиненную кнопку 12, шлифовальная бабка возвращается в исходное положение.

Предлагаемый станок позволяет повысить компактность конструкции, упростить схему движения шлифовального круга и механинизма деления, повысить качество заточки и сократить вспомогательное время при работе станка.

12

Г9

43

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU252874A1 |

| Устройство для заточки многолезвийного инструмента | 1972 |

|

SU472779A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Полуавтомат для заточки червячных фрез | 1988 |

|

SU1565655A1 |

| Способ шлифования зубьев цилиндрических зубчатых колес и устройство для его осуществления | 1980 |

|

SU925242A3 |

| ДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗАТОЧКИ МНОГОЗУБЫХ | 1967 |

|

SU205631A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство к металлорежущему станку для обработки фасонных поверхностей инструментов | 1986 |

|

SU1371875A1 |

Фиг:3

JI

Составитель Т. Петухова

Редактор О. БугирТехред И. ВересКорректор А Обручар

Заказ 4169/12Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Дибнер Л | |||

| Г | |||

| и др | |||

| Заточные автоматы и полуавтоматы.-М.: Машиностроение, 1978, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1986-08-07—Публикация

1984-11-06—Подача