1

Изобретение относится к технике электрополировки труб.

Известен способ управления электрохимической обработкой деталей, включающий управление скоростью перемещения деталей через ванну.

Известный способ обеспечивает технологические режимы электронолировки без учета того, что по мере проработки электролита технологические режимы изменяются, а именно увеличивается содержание и вязкость электролита. Это приводит к тому, что электропроводность электролита уменьшается и растет анодная плотность тока. Электролит разогревается, изменяется концентрация добавки, состояние электронолировального инструмента и снижается работоспособность электролита. Рекомендуемые технологические режимы в этих условиях уже не будут оптимальными, они не обеспечат получения требуемого качества поверхности (максимального блеска полируемой поверхности при наименьших потерях в весе), предъявляемого техническими условиями.

Целью предлагаемого способа является оптимизация процесса электрополировки труб из нержавеющих сталей в сернофосфорнокислом электролите с добавками поверхностно активных веществ (ПАВ) путем поиска информации о максимальном блеске поверхности

обрабатываемой трубы при изменении параметров процесса.

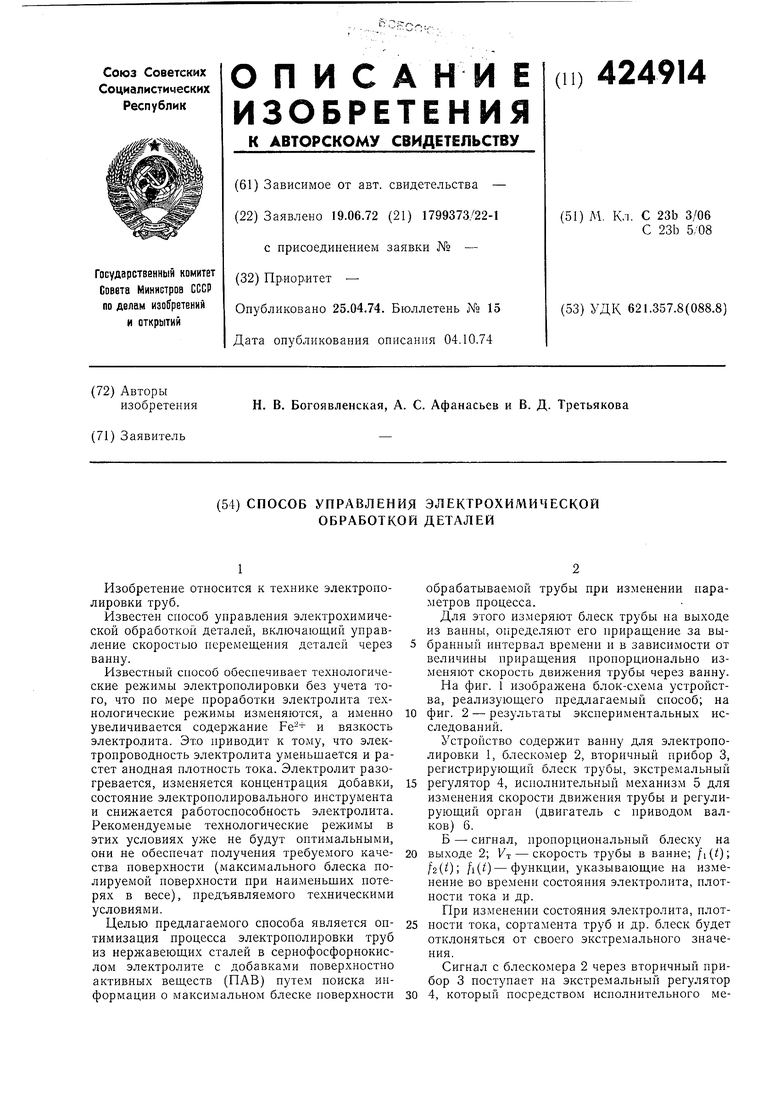

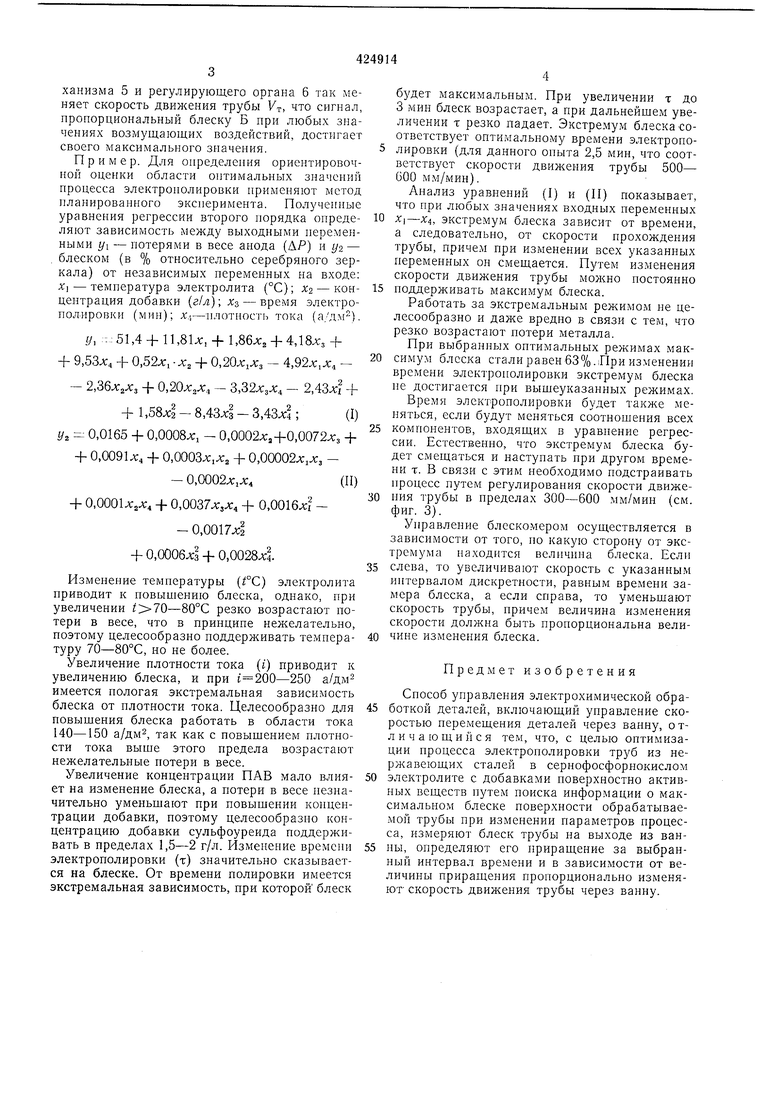

Для этого измеряют блеск трубы на выходе из ванны, определяют его приращение за выбранный интервал времени и в зависимости от величины приращения пронорционально изменяют скорость движения трубы через ванну. На фиг. 1 изображена блок-схема устройства, реализующего предлагаемый способ; на

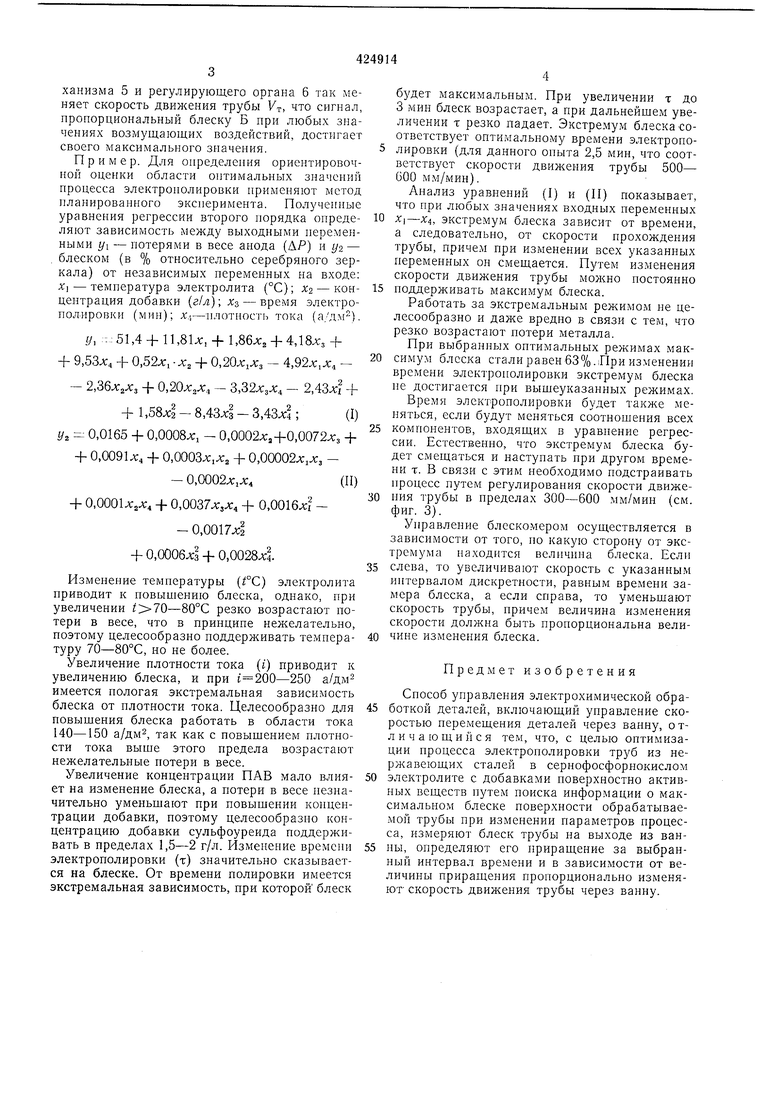

фиг. 2 - результаты экспериментальных исследований.

Устройство содержит ванну для электрополировки 1, блескомер 2, вторичный прибор 3, регистрирующий блеск трубы, экстремальный

регулятор 4, исполнительный механизм 5 для изменения скорости движения трубы и регулирующий орган (двигатель с приводом валков) 6.

Б - сигнал, пропорциональный блеску на

выходе 2; Vf - скорость трубы в ванне; fi(t), /2(0; /i(0-функции, указывающие на изменение во времени состояния электролита, плотности тока и др.

При изменении состояния электролита, плотности тока, сортамента труб и др. блеск будет отклоняться от своего экстремального значения.

Сигнал с блескомера 2 через вторичный прибор 3 поступает на экстремальный регулятор

4, который посредством исполнительного механизма 5 и регулирующего органа 6 так меняет скорость трубы VT, что сигнал, пропорциональный блеску Б при любых значениях возмущающих воздействий, достигает своего максимального значения.

Пример. Для определепия ориентировочной оценки области оптимальных значений процесса электронолировки применяют метод планированного эксперимента. Полученные уравнения регрессии второго порядка определяют зависимость между выходными переменными г/1 - потерями в весе анода (АЯ) и yz - блеском (в % относительно серебряного зеркала) от независимых переменных на входе: Xi - температура электролита (°С); Х2 - концентрация добавки (г/л); Xz - время электроноЛИровки (мин); х -плотность тока (а/дм).

у, :::51,4-f 11,81;с, + 1,86л:2 +4, + + 9,53л:4 -f 0,52х,-х + 0,20х,х, - 4,92л:,л:, - 2, + 0,20х.,х., - 3, - 2, + + 1,58x1 - 8,43д:з - 3, ;(I)

г/2 0,0165 + 0, - 0,0002л;.,+0,0072д;з + + 0, + 0,0()03х,х + 0,0(Xl02x,x, -

- 0,а)02х,(II)

+ 0,0001х х + 0,0037л:5л:4 + 0,0016л; -

- 0,0017л;1 + 0,0006л;| + 0,0028л;4.

Изменение температуры (°С) электролита приводит к повышению блеска, однако, при увеличении t 70-80°С резко возрастают потери в весе, что в принципе нежелательно, поэтому целесообразно поддерживать температуру 70-80°С, но не более.

Увеличение плотности тока (i) приводит к увеличению блеска, и при t 200-250 а/дм имеется пологая экстремальная зависимость блеска от плотности тока. Целесообразно для повышения блеска работать в области тока 140-150 а/дм2, так как с повышением плотпости тока вынле этого предела возрастают нежелательные потери в весе.

Увеличение концентрации ПАВ мало влияет на изменение блеска, а потери в весе незначительно уменьшают при повыщении концентрации добавки, поэтому целесообразно концентрацию добавки сульфоуреида поддерживать в пределах 1,5-2 г/л. Изменение времени электрополировки (т) значительно сказывается на блеске. От времени полировки имеется экстремальная зависимость, при которой блеск

будет максимальным. При увеличении т до 3 мин блеск возрастает, а при дальнейшем увеличении т резко падает. Экстремум блеска соответствует оптимальному времени электрополировки (для данного опыта 2,5 мин, что соответствует скорости движения трубы 500- 600 мм/мин).

Анализ уравнений (I) и (II) показывает, что при любых значениях входных переменных

, экстремум блеска зависит от времени, а следовательно, от скорости прохождения трубы, причем при изменении всех указанных переменных он смещается. Путем изменения скорости движения трубы постоянно

поддерживать максимум блеска.

Работать за экстремальным режимом не целесообразно и даже вредно в связи с тем, что резко возрастают потери металла.

При выбранных оптимальных режимах максимум блеска сталиравен 63%.При изменении времени электрополировки экстремум блеска не достигается при выщеуказанных режимах. Время электрополировки будет также меняться, если будут меняться соотношения всех

компонентов, входящих в уравнение регрессии. Естественно, что экстремум блеска будет смещаться и наступать при другом времени т. В связи с этим необходимо подстраивать процесс путем регулирования скорости движеПИЯ трубы в пределах 300-600 мм/мин (см. фиг. 3).

Управление блеско.мером осуществляется в зависимости от того, по какую сторону от экстремума находится величина блеска. Еслп

слева, то увеличивают скорость с указанны.м интервалом дискретности, равным времени замера блеска, а если справа, то уменьшают скорость трубы, причем величина изменения скорости должна быть пропорциональна величине изменения блеска.

Предмет изобретения

Способ управления электрохимической обработкой деталей, включающий управление скоростью перемещения деталей через ванну, отличающийся тем, что, с целью оптимизации процесса электрополировки труб из нержавеющих сталей в сернофосфорнокислом электролите с добавками поверхностно активных веществ путем поиска информации о максимальном блеске поверхности обрабатываемой трубы при изменении параметров процесса, измеряют блеск трубы на выходе из ванны, определяют его приращение за выбранный интервал времени и в зависимости от величины приращения пропорциопальпо изменяют скорость движения трубы через ванну.

f,(t /2 h(t

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| СПОСОБ ОБРАБОТКИ ЗУБНЫХ ПРОТЕЗОВ | 2000 |

|

RU2159596C1 |

| Электролит серебрения | 1984 |

|

SU1201354A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| Способ электрохимического матирования нержавеющих сталей | 1990 |

|

SU1768673A1 |

| Электролит для электрополировки поверхности внутрисосудистого стента из никелида титана и способ его приготовления | 2017 |

|

RU2676115C1 |

| Электролит блестящего никелирования | 1979 |

|

SU891809A1 |

| Электролит меднения стальных подложек | 1985 |

|

SU1315525A1 |

| Электролит для нанесения золотых покрытий | 1989 |

|

SU1781328A1 |

| СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1115503A1 |

BO go WO iC

Su laa isawismi

20

so wo т тKB зон i°/. a,b т is 2 s jc% 2 з n- s ,

OW BO 80 WO fC

0:5 Jfl в 2,5 3 C%

г J 4 T«

/

faz г

Даты

1974-04-25—Публикация

1972-06-19—Подача