1

Изобретение относится к области литейного производства, а именно к устройства;М для нодготовки шихты нри плавке чугуна в индукционных печах.

Известно устройство для подогрева и загрузки шихты в плавильную печь, которое работает на газовоздушной смеси и содержит футерованную емкость с механизмом ее перемещения и створчатым дниш,ем, снабженным приводом для его открывания и закрывания, футерованную крышку с горелкой и туннелем для сжигания газа и вытяжное устройство.

Однако при подогреве шихты имеют место значительные потери на окисление шихты. При этом потери тем больше, чем выше температура подогрева шихты. Кроме того, шихта неравномерно подогревается по высоте: в нижней части футерованной емкости она остается холодной, а в верхней нагревается до 850°С.

Целью изобретения является создание устройства для подогрева и загрузки шихты в плавильную печь, нозволяюш,его снизить потери шихты на окисление, потребление газа и взрывоопасность и облегчить обслуживание устройства.

Для этого туннель для сжигания газа на выходе перекрыт огнеупорной решеткой и имеет расширение в нижней части; футерованная емкость имеет в боковых стенках на

расстоянии от ее верхнего торца, равном 0,45-0,6 ее высоты, воздухонодводяш,ие каналы. Кроме того, в футеровке емкости выполнены вертикальные каналы, соединяюш.ие верхнюю часть футерованной емкости с воздухоподводяш,ими каналами.

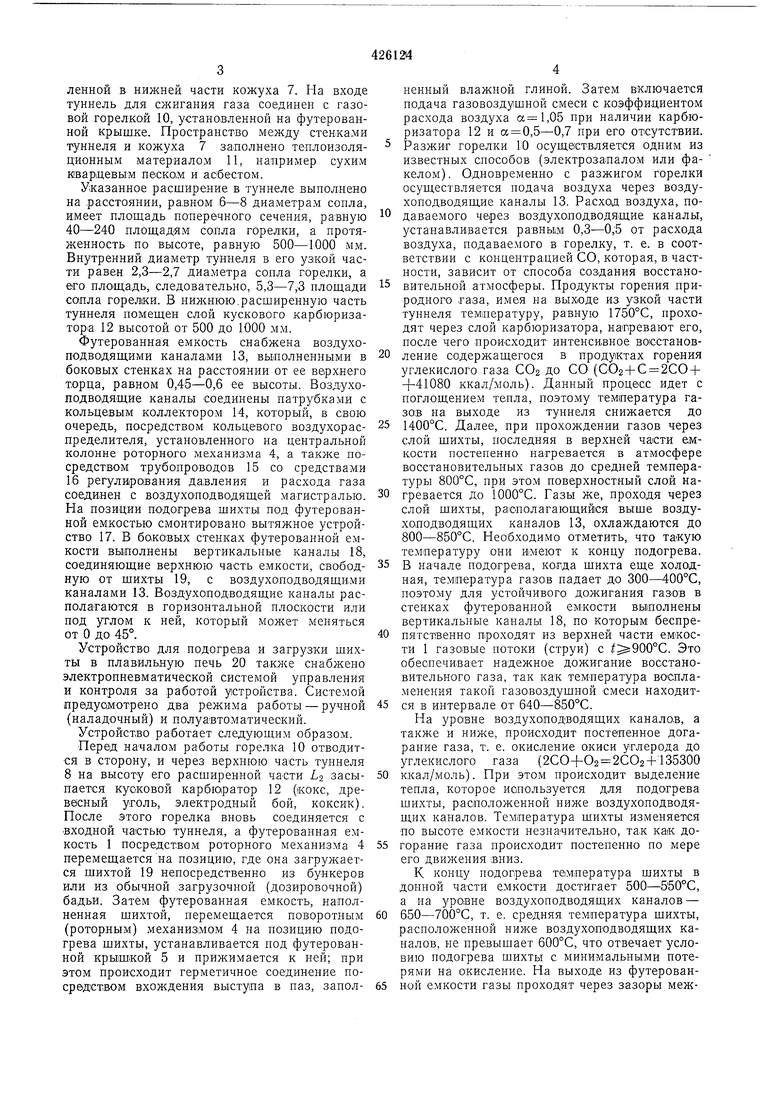

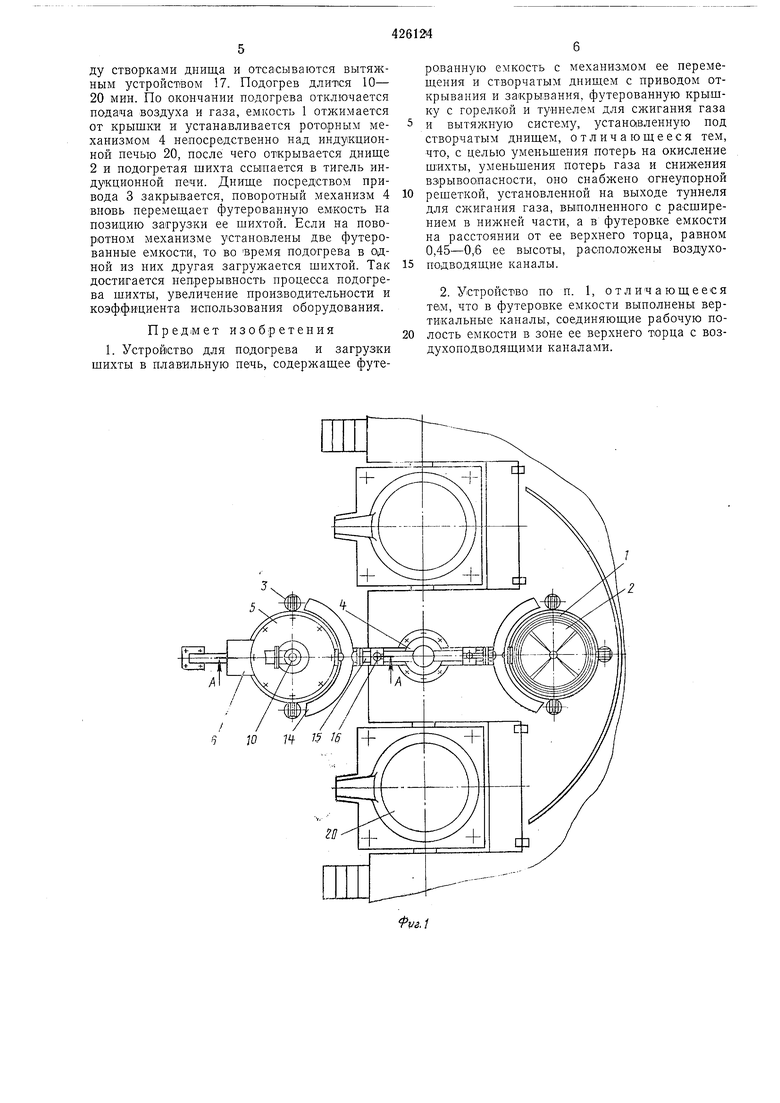

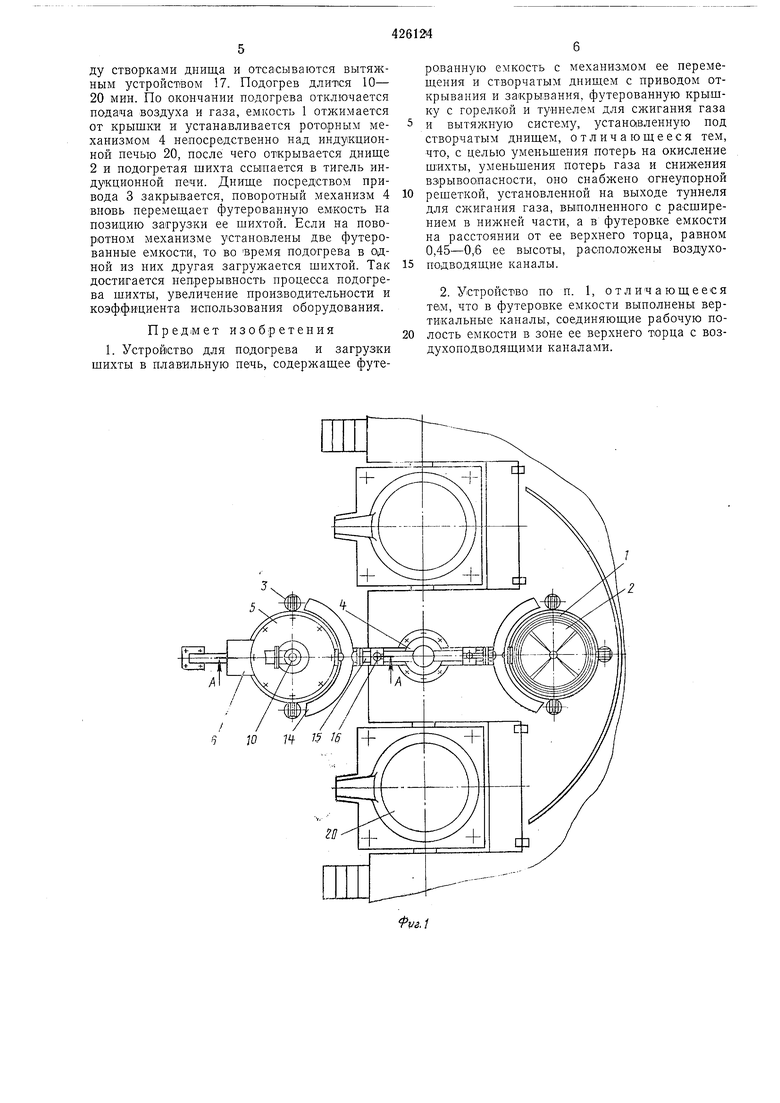

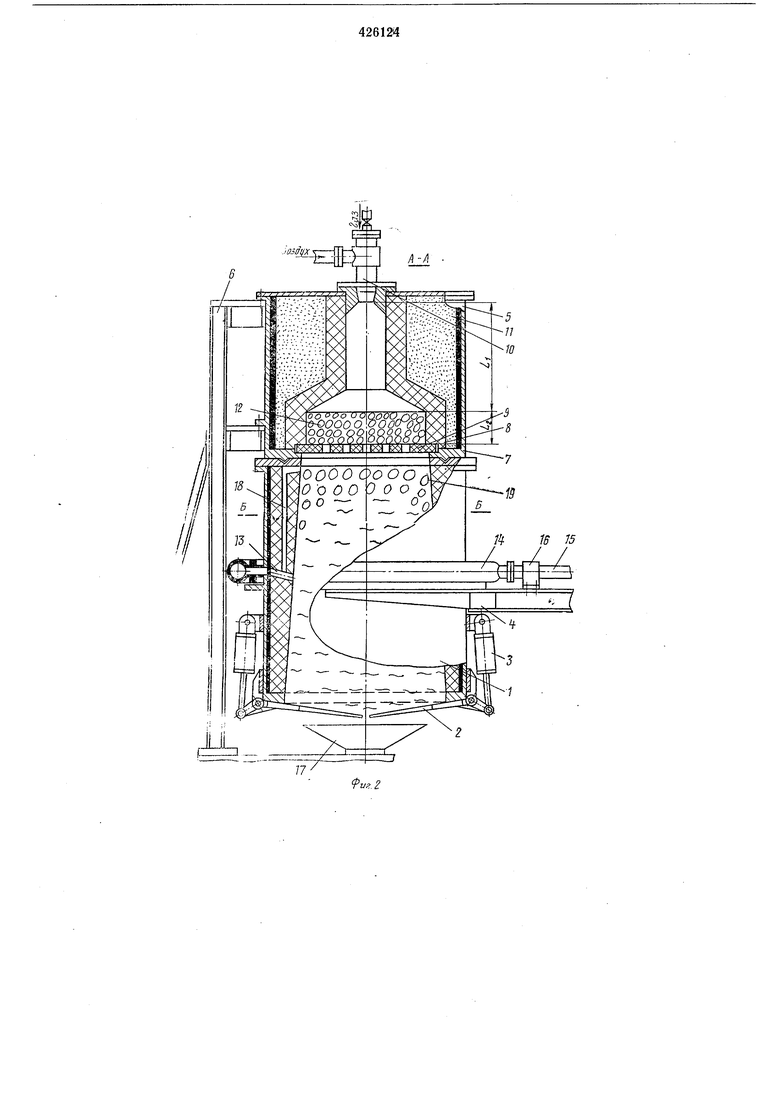

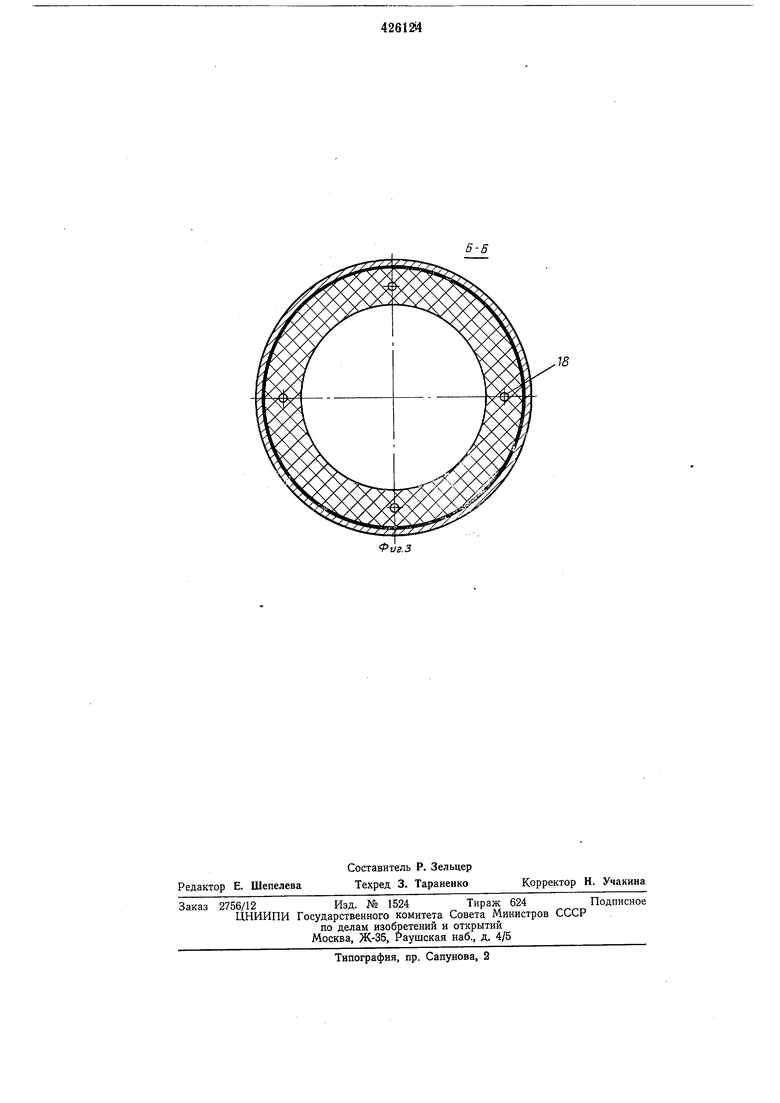

Па фиг. 1 показано предлагаемое устройство для подогрева и загрузки шихты, установлепное на печной площадке плавильных

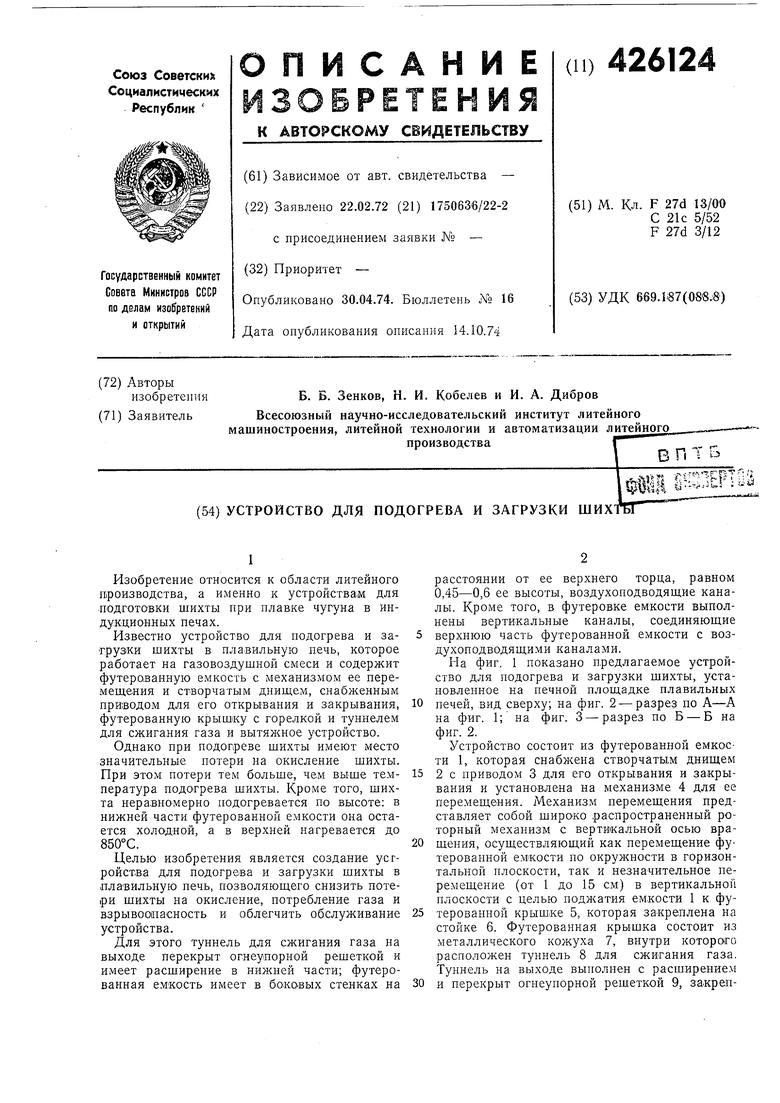

печей, вид сверху; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б - Б на фиг. 2.

Устройство состоит из футерованной емкости 1, которая снабжена створчатым днищем

2 с приводом 3 для его открывания и закрывания и установлена на механизме 4 для ее перемещения. Механизм перемещения представляет собой широко распространенный роторный механизм с вертикальной осью вращения, осуществляющий как перемещение футерованной емкости по окружности в горизонтальной плоскости, так и незначительное перемещение (от 1 до 15 см) в вертикальной плоскости с целью поджатия емкости 1 к футерованной крышке 5, которая закреплена на стойке 6. Футерованная крышка состоит из металлического кожуха 7, внутри которого расположен туннель 8 для сжигания газа. Туннель на выходе выполнен с расширением

и перекрыт огнеупорной решеткой 9, закрепленной в нижней частн кожуха 7. На входе туннель для сжигания газа соединен с газовой горелкой 10, установленной на футерованной крышке. Пространство между стенками туннеля и кожуха 7 заполнено теплоизоляционным материалом 11, например сухим кварЦевым неском и асбестом.

Указанное расширение в туннеле выполнено на расстоянии, равном 6-8 диаметрам сопла, имеет площадь поперечного сечения, равную 40-240 плош,адям сопла горелки, а протяженность по высоте, равную 500-1000 мм. Внутренний диаметр туннеля в его узкой части равен 2,3-2,7 диаметра сопла горелки, а его площадь, следовательно, 5,3-7,3 нлош,ади сопла горелки. В нижнюю.расширенную часть туннеля помеш;ен слой кускового карбюризаTOpia 12 высотой от 500 до 1000 мм.

Футерованная емкость снабжена воздухоподводящими каналами 13, выполненными в боковых стенках на расстоянии от ее верхнего торца, равном 0,45-0,6 ее высоты. Воздухоподводящие каналы соединены патрубками с кольцевым коллектором 14, который, в свою очередь, посредством кольцевого воздухораспределителя, установленного на центральной колонне роторного механизма 4, а также посредством трубопроводов 15 со средствами 16 регули|р01вания давления и расхода газа соединен с воздухоподводящей магистралью. На позиции подогрева шихты под футерованной емкостью смонтировано вытяжное устройство 17. В боковых стенках футерованной емкости выполнены вертикальные каналы 18, соединяющие верхнюю часть емкости, свободную от шихты 19, с воздухоподводящими каналами 13. Воздухоподводящие каналы располагаются в горизонтальной плоскости или под углом к ней, который может меняться от О до 45°.

Устройство для подогрева и загрузки шихты в плавильную печь 20 также снабжено электропневматической системой управления и контроля за работой устройства. Системой предусмотрено два режима работы - ручной (наладочный) и полуавтоматический.

Устройство работает следующим образом.

Перед началом работы горелка 10 отводится в сторону, и через верхнюю часть туннеля 8 на высоту его расширенной части La засыпается кусковой карбю1ратор 12 (кокс, древесный уголь, электродный бой, коксик). После этого горелка вновь соединяется с входной частью туннеля, а футерованная емкость 1 посредством роторного механизма 4 перемещается на позицию, где она загрул ается щихтой 19 непосредственно из бункеров или из обычной загрузочной (дозировочной) бадьи. Затем футерованная емкость, наполненная щихтой, перемещается поворотным (роторным) механиЗ Мом 4 на позицию подогрева щихты, устанавливается под футерованной крыщкой 5 и прижимается к ней; при этом происходит герметичное соединение посредством вхождения выступа в паз, заполненный влажной глиной. Затем включается подача газовоздущной смеси с коэффициентом расхода воздуха ,05 при наличии карбюризатора 12 и ,5-0,7 при его отсутствии. Разжиг горелки 10 осуществляется одним из известных способов (электрозапалом или факелом). Одновременно с разжигом горелки осуществляется подача воздуха через воздухоподводящие каналы 13. Расход воздуха, подаваемого через воздухоподводящие каналы, устанавливается равньш 0,3-0,5 от расхода воздуха, подаваемого в горелку, т. е. в соответствии с концентрацией СО, которая, в частности, зависит от способа создания восстановительной атмосферы. Продукты горения природного газа, имея на выходе из узкой части туннеля температуру, равную 1750°С, проходят через слой карбюризатора, нагревают его, после чего происходит интенсивное восстановление содержащегося в продуктах горения углекислого газа СО2 до СО (GO2-f С 2СО + -|-41080 ккал/моль). Данный процесс идет с поглощением тепла, поэтому температура газов на выходе из туннеля снижается до

1400°С. Далее, при прохождении газов через слой шихты, последняя в верхней части емкости постепенно нагревается в атмосфере восстановительных газов до средней температуры 800°С, при этом поверхностный слой нагревается до 1000°С. Газы же, проходя через слой шихты, располагающийся выше воздухоподводящих каналов 13, охлаждаются до 800-850°С. Необходимо отметить, что такую температуру они имеют к концу подогрева.

в начале подогрева, когда щихта еще холодная, температура газов падает до 300-400°С, поэтому для устойчивого дожигания газов в стенках футерованной емкости выполнены вертикальные каналы 18, по которым беспрепятственно проходят из верхней части емкости 1 газовые потоки (струи) с г 900°С. Это обеспечивает надежное дожигание восстановительного газа, так как температура воспламенения такой газовоздущной смеси находится в интервале от 640-850°С.

На уровне воздухоподводящих каналов, а также и ниже, происходит постепенное догарание газа, т. е. окисление окиси углерода до углекислого газа (2С04-О2 2С02+135300

ккал/моль). При этом происходит выделение тепла, которое используется для подогрева шихты, расположенной ниже воздухоподводящих каналов. Температура шихты изменяется по высоте елжости незначительно, так как догорание газа происходит постепенно по мере его движения вниз.

К концу подогрева температура щихты в донной части емкости достигает 500-550°С, а па уровне воздухоподводящих каналов -

650-700°С, т. е. средняя температура щихты, расположенной ниже воздухоподводящих каналов, не превышает 600°С, что отвечает условию подогрева шихты с минимальными потерями на окисление. На выходе из футерованной емкости газы проходят через зазоры между створками днища и отсасываются вытяжным устройством 17. Подогрев длится 10- 20 мин. По окончании подогрева отключается подача воздуха и газа, емкость 1 отжимается от крышки и устанавливается рото1рным механизмом 4 непосредственно над индукционной печью 20, после чего открывается днище 2 и подогретая шихта ссыпается в тигель индукционной печи. Днище посредством привода 3 закрывается, поворотный механизм 4 вновь перемещает футерованную емкость на позицию загрузки ее шихтой. Если на поворотном механизме установлены две футерованные емкости, то во Время подогрева в одной из них другая загружается шихтой. Так достигается непрерывность процесса подогрева шихты, увеличение производительности и коэффициента использования оборудования.

Предмет изобретения

1. Устройство для подогрева и загрузки шихты в плавильную печь, содержащее футерованную емкость с механизмом ее перемещения и створчатым днищем с приводом открывания и закрывания, футерованную крышку с горел К|ОЙ и туннелем для сжигания газа и вытяжную систему, устано|вленную под створчатым днищем, отличающееся тем, что, с целью уменьшения потерь на окисление шихты, уменьшения потерь газа и снижения взрывоопасности, оно снабжено огнеупорной решеткой, установленной на выходе туннеля для сжигания газа, выполненного с расширением в нижней части, а в футеровке емкости на расстоянии от ее верхнего торца, равном 0,45-0,6 ее высоты, расположены воздухоподводящие каналы.

2. Устройство по п. 1, отличающееся тем, что в футеровке емкости выполнены вертикальные каналы, соединяющие рабочую полость емкости в зоне ее верхнего торца с воздухоподводящимн каналамн.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подогрева шихты | 1981 |

|

SU949323A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА СКРАПА | 1972 |

|

SU424000A1 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| Установка для подогрева шихты | 1978 |

|

SU727966A1 |

| Устройство для подогрева и загрузки шихты | 1982 |

|

SU1062491A1 |

| УСТРОЙСТВО для ПОДОГРЕВА ШИХТЫ | 1973 |

|

SU383987A1 |

| Устройство для подогрева шихты | 1982 |

|

SU1104347A1 |

| Установка для подогрева шихты | 1983 |

|

SU1117440A1 |

| Установка для подогрева шихты | 1981 |

|

SU949322A1 |

B-S

Даты

1974-04-30—Публикация

1972-02-22—Подача