Изобретение относится к области обработки металлов резанием и может быть использовано при сверлении глубоких отверстий в стали.

Известен способ сверления стали сверлом диаметром 20 мм с режимами обработки So=0,41 мм/o6, V=17,2 м/мин, Рот=7606 Н, N=1,69 кВт [Карта 1, С. 429, Общемашиностроительные нормативы режимов резания: Справочник: В 2-х т.: Т. 1 / А.Д. Локтев, И.Ф. Гущин, Батуев В.А. и др. - М.: Машиностроения, 1991. - 640 с.].

Аналогом изобретения является способ получения глубоких отверстий малого диаметра в деталях из мягкого материала (Патент RU 2416496 от 20.04.2011 Бюл. №11). Способ, включающий сверление с одного торца детали отверстия вращающимся и перемещающимся в осевом направлении инструментом. Для упрощения технологии получения глубоких отверстий и повышения производительности первоначально на всю глубину сверлят отверстие диаметром в 2-2,5 раза больше требуемого диаметра. Затем вставляют в полученное отверстие предварительно смазанный для после-дующего удаления стержень, диаметр которого соответствует требуемому диаметру отверстия. Затем производят обжатие детали цангой или обкатными роликами, после чего удаляют стержень из отверстия. В качестве стержня может быть использована стальная проволока.

Недостатком данного способа является увод, и невозможность применить этот способ для получения глубоких отверстий в стальной заготовке диаметром 20 мм и более без вывода сверла.

Прототипом изобретения является способ сверления глубокого отверстия в заготовке на универсальном токарном станке (Патент RU 2630732 от 12.09 2017 Бюл. №26). Заготовку закрепляют одним концом в патроне станка, а вторым - в люнете, сверлят наметочное отверстие, затем растачивают его с использование оправки. На место резцедержателя на суппорте устанавливают стебледержатель с открытым зажимным устройством. Один из стеблевых люнетов устанавливают на станину станка посередине между суппортом и заготовкой, а второй - зеркально за суппортом. Используют стебель коаксиальной конструкции. В задней части стебля выполняют ввод во внешнюю трубу и вывод из внутренней трубы, которые присоединяют к соответствующим патрубкам системы смазочно-охлаждающей жидкости (СОЖ). Стебель с патрубками перемещают в просверленное отверстие. После включения системы СОЖ посредством вращения патрона станка и подачи суппорта производят сверление. Обеспечивается сверление глубокого отверстия любой формы на токарном станке без использования специального оборудования в условиях единичного производства.

Недостатком данного способа является невозможность осуществить сверление глубокого отверстия диаметром 20 мм и более без вывода сверла.

Задачей, на которую направлено изобретение, является усовершенствование способа сверления глубокого отверстия в стальной заготовке, повышающее производительность сверления, уменьшающее увод оси сверла относительно оси отверстия.

Технический результат - обеспечение стабильного и равномерного стружколомания, сокращение времени сверления отверстия.

Технический результат достигается тем, что способ сверления глубокого отверстия в стальной заготовке, включающий сверление заготовки на станке с помощью сверла глубокого сверления с использованием системы подачи и отвода смазочно-охлаждающей жидкости и выхода ее вместе со стружкой, при этом сверление осуществляют на универсальном горизонтально-расточном станке осевым перемещением шпинделя со шнековым сверлом к стальной заготовке с частотой вращения сверла n=115-125 об/мин и скоростью перемещения шпинделя S=0,05-0,15 мм/об, при неподвижном закреплении стальной заготовки на столе станка болтами и планками. Охлаждение производят сульфофрезолом. Диаметр шнекового сверла 20-25 мм.

Сочетание частоты вращения сверла и скорости перемещения шпинделя при неподвижном закреплении стальной заготовки на столе станка болта-ми и планками позволяет уменьшить увод оси сверла относительно оси отверстия и повысить производительность при сверлении глубокого отверстия в стальной заготовке.

Для обеспечения стабильного и равномерного стружколомания большое влияние оказывает скорость подачи сверла и частота вращения сверла. Увеличение частоты вращения сверла более 125 об/мин и скорости перемещения шпинделя более 0,15 мм/об приводит к поломке сверла, а снижение режимов ниже заявленных в изобретении к снижению производительности.

Использование сульфофрезола способствует лучшему формообразованию стружки, благодаря уменьшению коэффициента трения при резании и улучшает качество обработанной поверхности.

Данные отличительные признаки позволяют повысить производительность сверления глубоких отверстий в стали обеспечить стабильное и равно-мерное стружколомание без вывода сверла.

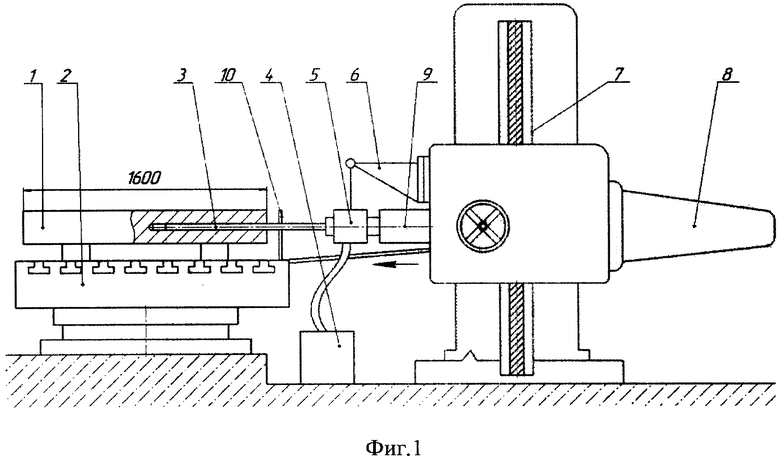

На фиг. 1 приведена схема универсального горизонтально-расточного станка. При заявляемом способе сверления заготовку 1 закрепляют на поворотном столе 2 горизонтально-расточного станка болтами и планками. Шпиндельную бабку 8 устанавливают на нужную высоту на колонне станка 7. Поднимают откидной щиток 10, который предохраняет рабочего от разбрызгивания жидкости. После этого шнековое сверло 3, соединенное через водоприемник 5 со шпинделем 9 шпиндельной бабки 8 станка, получает вращение и перемещение шпинделя 9 к стальной заготовке. Станок оборудован установкой СОЖ 4. Кронштейн 6 связан с водоприемником 5 для повышения жесткости конструкции.

При такой последовательности осуществляемых операций даже при единичном производстве обеспечивается возможность процесса сверления глубокого отверстия в стальной заготовке на универсальном горизонтально-расточном станке без вывода сверла и необходимости в дополнительном оборудовании.

Примеры конкретного изготовления. Для сверления отверстия диаметром 20 мм на глубину l=600 мм были применены следующие режимы сверления по описанному выше способу. Данные указаны в табл. 1.

Экспериментально установлено, что наибольшая производительность и стабильное и равномерное стружколомание при сверлении глубокого отверстия в стальной заготовке обеспечивают режимы сверления: скорость подачи сверла S=0,10 мм/об, частота вращения сверла n=120 об/мин.

В результате предложенного способа производительность сверления глубоких отверстий повышается в 1,5 раза. При этом увод оси отверстия не превышает 2 мм. Шероховатость отверстий после обработки Ra=25 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сверления глубоких отверстий в меди | 2018 |

|

RU2676123C1 |

| Способ сверления сквозных отверстий в меди | 2018 |

|

RU2672461C1 |

| Способ сверления глубокого отверстия в медной заготовке на токарно-винторезном станке | 2018 |

|

RU2672459C1 |

| Способ сверления глубокого отверстия в заготовке на универсальном токарном станке | 2016 |

|

RU2630732C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 2014 |

|

RU2556180C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при сверлении глубоких отверстий в стальной заготовке. Способ включает сверление заготовки на станке с помощью сверла глубокого сверления с использованием системы подачи и отвода смазочно-охлаждающей жидкости и выхода ее вместе со стружкой. Сверление осуществляют на универсальном горизонтально-расточном станке осевым перемещением шпинделя со шнековым сверлом к стальной заготовке с частотой вращения сверла n=115-125 об/мин и скоростью перемещения шпинделя S=0,05-0,15 мм/об, при неподвижном закреплении стальной заготовки на столе станка болтами и планками. Обеспечивается стабильное и равномерное стружколомание, сокращается время сверления отверстия, уменьшается увод оси сверла относительно оси отверстия. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ сверления глубокого отверстия в стальной заготовке, включающий сверление заготовки на станке с помощью сверла глубокого сверления с использованием системы подачи и отвода смазочно-охлаждающей жидкости и выхода ее вместе со стружкой, отличающийся тем, что сверление осуществляют на универсальном горизонтально-расточном станке осевым перемещением шпинделя со шнековым сверлом к стальной заготовке с частотой вращения сверла n=115-125 об/мин и скоростью перемещения шпинделя S=0,05-0,15 мм/об при неподвижном закреплении стальной заготовки на столе станка болтами и планками.

2. Способ по п. 1, отличающийся тем, что в качестве охлаждающей жидкости используют сульфофрезол.

3. Способ по п. 1, отличающийся тем, что диаметр шнекового сверла составляет 20-25 мм.

| Способ сверления глубокого отверстия в заготовке на универсальном токарном станке | 2016 |

|

RU2630732C1 |

| Устройство для обработки глубоких отверстий | 1982 |

|

SU1034871A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 2011 |

|

RU2457081C1 |

| ПРЕПАРАТ ДЛЯ ЛЕЧЕНИЯ МАСТИТА У КОРОВ В ПЕРИОД ЛАКТАЦИИ | 2010 |

|

RU2432943C1 |

Авторы

Даты

2018-11-14—Публикация

2018-07-30—Подача