1

Изобретение относится ,к химическому машиностроению. ,

Известен реактор коксования нефтяных остатков, в,ключающ«й цилиндрический корпус, вертикальный вращающийся вал и устройства для .ввода сырья, теплоносителя и выравнивания .потока теплоносителя. В таком реакторе над слоем тепло«асителя образуется слой сырьевой пены, что приводит к отложению кокса на элементах реактюра и образованию тонкодисперсных , которые выносятся на реактора с нефтяными ларами. Кроме этого, требуется значительный расход электроэнергии на вращение ротора.

Предложенный реактор отличается тем, что иа вертикальном вращающемся валу закреплены кольцевой распределитель, соединенный с устройством для вв01да теплоносителя, и концентряческие камеры, снабженные переточными трубами и соплами я соединенные с устроЙ1СТ,во,м для ввода сырья.

Сопла расположены на раз-ных расстояниях от оси реактора.

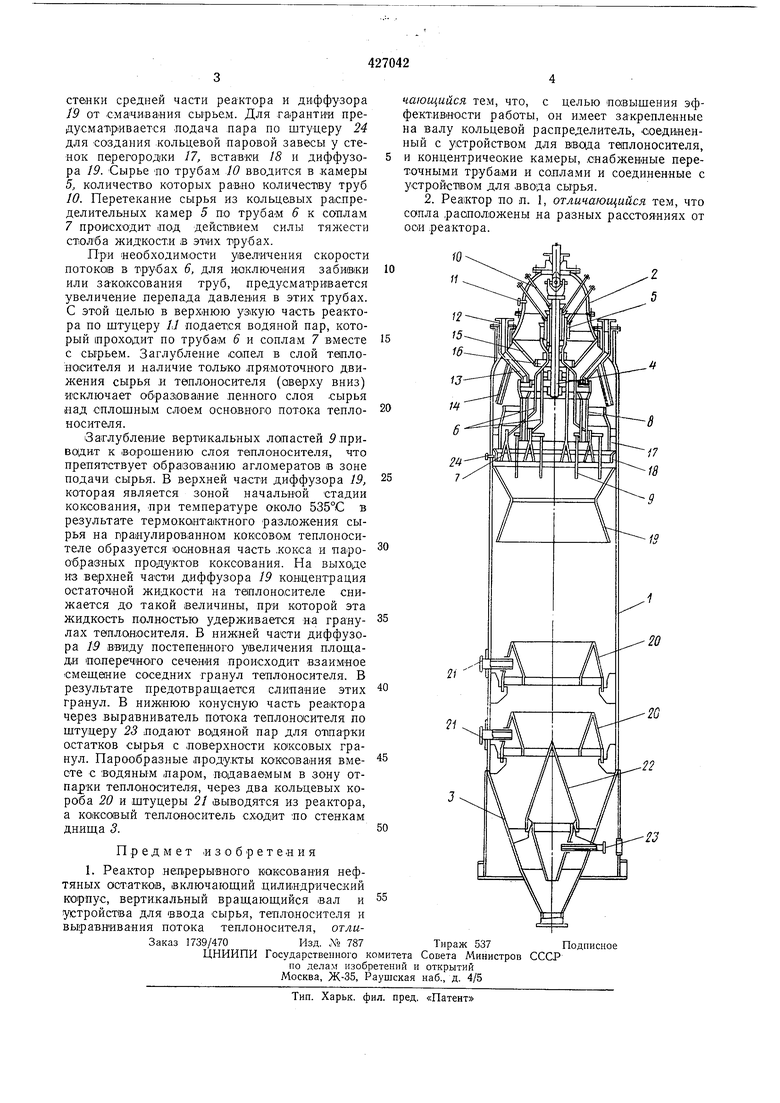

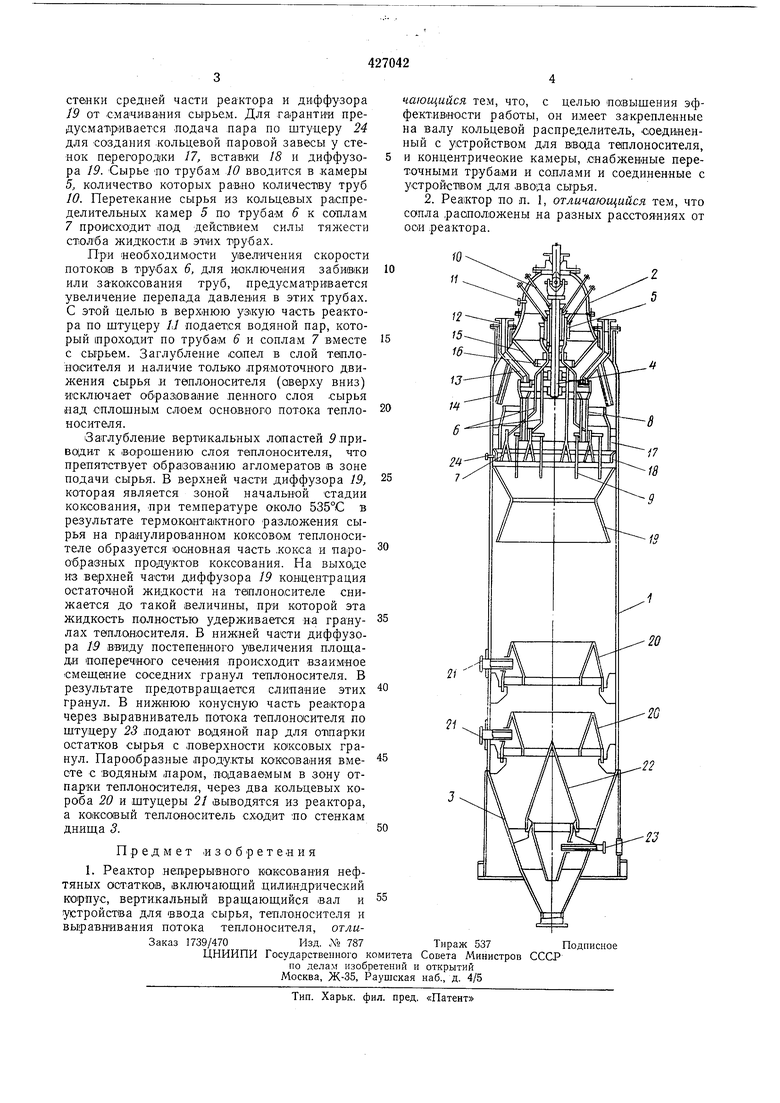

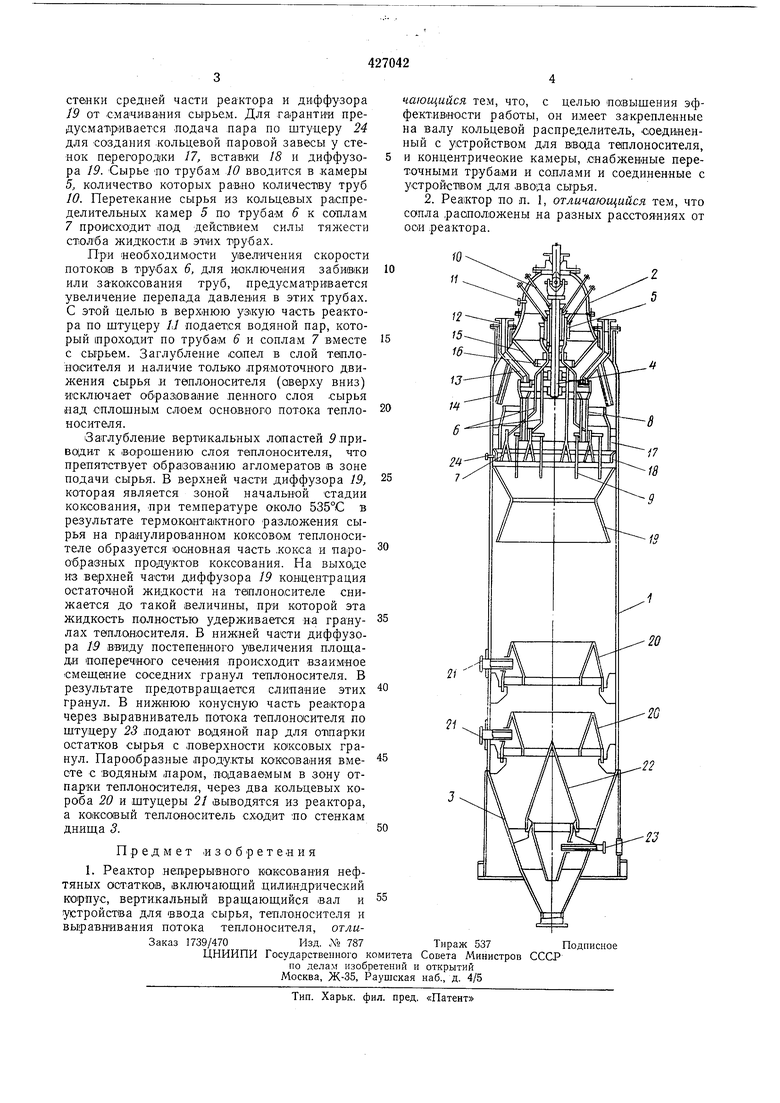

На чертеже изображен предложенный реактор, продольный разрез.

Реактор имеет цилиндрический корпус / с B6pxiHHM сферическим днлщем 2 и нижним кони1чеаким дяищвм 3. В 1верхней части корпуса установлен ведомый вал 4, .на котором закреплены концентрические камеры 5, снабженные переточными трубами 6 и соплами 7, кольцевой распределитель 8 теплоносителя и лоласти 9. В верхней части корпус имеет трубы 10 для ввода сырья в камеры 5, штуцер // для ввода водяного пара и устройство для ввода теплоносителя, составленное из труб 12, 13 и 14. Корпус включает перегородку 15 с лабиринтным уплотнением 16, перегородку 17, вставку 18, диффузор 19, два кольцевых, открытых снизу короба 20 со штуцерами 21 и конусный выравниватель 22 со штуцером 23. Кроме того, корпус снабжен штуцером 24. Реактор работает следующим образом. Поток нагретого гранулированного ко-ксового теплоноситеЛЯ поступает юо трубам 12 и разделяется внутри реактора на два потока, один из .которых (основной) в количестве примерно 75% от всего количества теплоносителя вводится по трубам 13 во вращающийся кольцевой распределитель 8, при помощи которого осуществляется равномерное поступление теплоносителя в реакционную зону, а другой, в количестве примерно 25%, идет по трубам 14 в кольцевой зазор между iKOpinycoM ) реактора и перегородкой 17, .из которого затем аводится в рабочую зону реактора. Меньщий поТ.ОК теплоносителя в реакции не участвует и поддерживает постоянный уровень слоя кокса в реакторе приблизительно на высоте нижнего края перегородки 17 и предохраняет

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР НЕПРЕРЫВНОГО КОКСОВАНИЯ НЕФТЯНЫХОСТАТКОВ | 1971 |

|

SU292492A1 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

| Способ переработки нефтяного сырья и устройство для его осуществления | 1987 |

|

SU1581734A1 |

| Реактор крекинга углеводородного сырья | 1984 |

|

SU1184556A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫРЬЯ НА ТВЕРДОМ ТЕПЛОНОСИТЕЛЕ | 1972 |

|

SU435262A1 |

| Реактор для получения нефтяного кокса | 1984 |

|

SU1234413A1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| Устройство для разложения углеводородов в жидком теплоносителе | 1991 |

|

SU1819907A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ И ДРУГИХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СЛОЕЗаявлено 15 октября 1962 г. за № 798769/29-14 в Комитет по делам изобретений и открытий при Совете Министров СССРОпубликовано в «Бюллетене изобретений и товарных знаков» „Чо \j за 1963 г. | 1963 |

|

SU157260A1 |

| УСТРОЙСТВО И СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2007 |

|

RU2449003C2 |

Даты

1974-05-05—Публикация

1972-03-21—Подача