Изобретение относится к области станкостроения.

Известны способы измерения следа износа главной з.ад.ней поверхности рел{ущего инст.румента, с помощью оптических, плевматических и электрических устройств.

В Оптических измерительных устройствах освещениый след изяоса измеряется посредством опециального микроскопа и с помощью телев.изио,нной установки.

Недостаток оптического метода состоит в том, что задняя ловерхиость .режущего инструмента быть размещена в поле зрения измерительного ,м,икроскопа и телевизионной камеры. Даже в случае прерывистого процесса снятия стружки лишь в редких случаях мождо обеспечить необходимое позицион.иров.а.ние измерительного микроскопа и телевизионной камеры без перерыва прохода инструмента. Это в первую очередь зависит от величины заготовки, а следовательно, и самого стайка, а также от величины камеры и устройства для переработки сигналов. Недостаток оптического метода измерения заключается также в значительных затратах, с которым.и связаиа его реализация.

В пневматическом способе стабилизированное исходное давление Р„ при прохождении через дроссель и расположенное за ним измерительное сопло уменьшается до величины Ра. Между измерительным со.пло,м и дросселем устанавливается давление Рт- Если перед измерительным соплом находится отрал ательная пластина, то давление Рт изменяется в зависимости от удаления пластины. Нри использовании задней поверхности режущего .инструмента в качестве отражающей пластины и при постоянной юстировке измерительного сопла относительно режущего инструмента след износа задней иоверхности может быть определен на основании измерения давления Р,п.

Недостаток пнезл1атического способа состоит в то.м, что режущий инструмент должен

поворачиваться перед измерительным соплом. Цель изобретения - ловыщение надежности и сокращение времени измерения.

В лредлагаемом устройстве один из токопроводов выполнен в виде нанесенного на

заднюю грань инструмента токопроводящего слоя, отделенного от инструмента и среды двумя изолирующими слоями. С помощью этого устройства обеспечивается получение сигнала о щирине следа износа без нарущеиия процесса резання даже в тех случаях, когда режущий инструмент закрыт или находится в просверленном отверстии. Благодаря этому может быть получен регулирующий сигнал для самонастраивающихся металлорежущих станков. Кроме того, поскольку

измерения не (приводят к перерыву рабочего процесса снятия стружки, происходит значительное сокр,ащение вспомогательного времени.

Описываемое устройство отличается высокой функциональной .надежностью ,н требует незначительных расходов .на .изготовление.

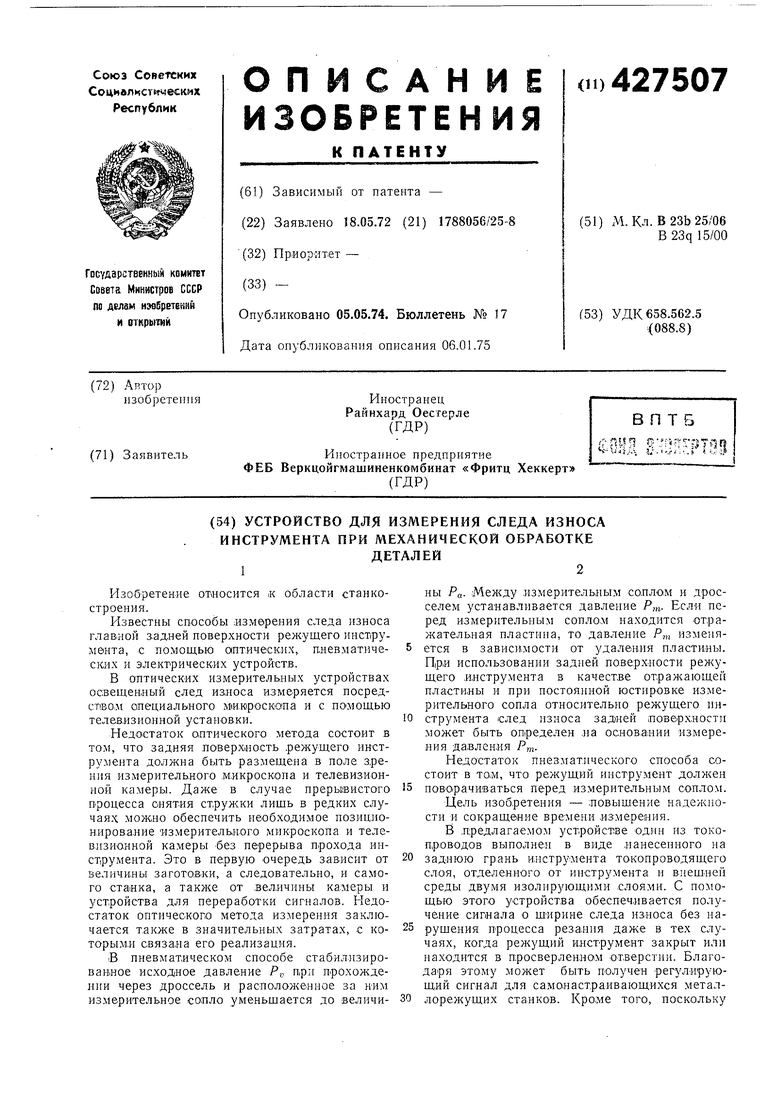

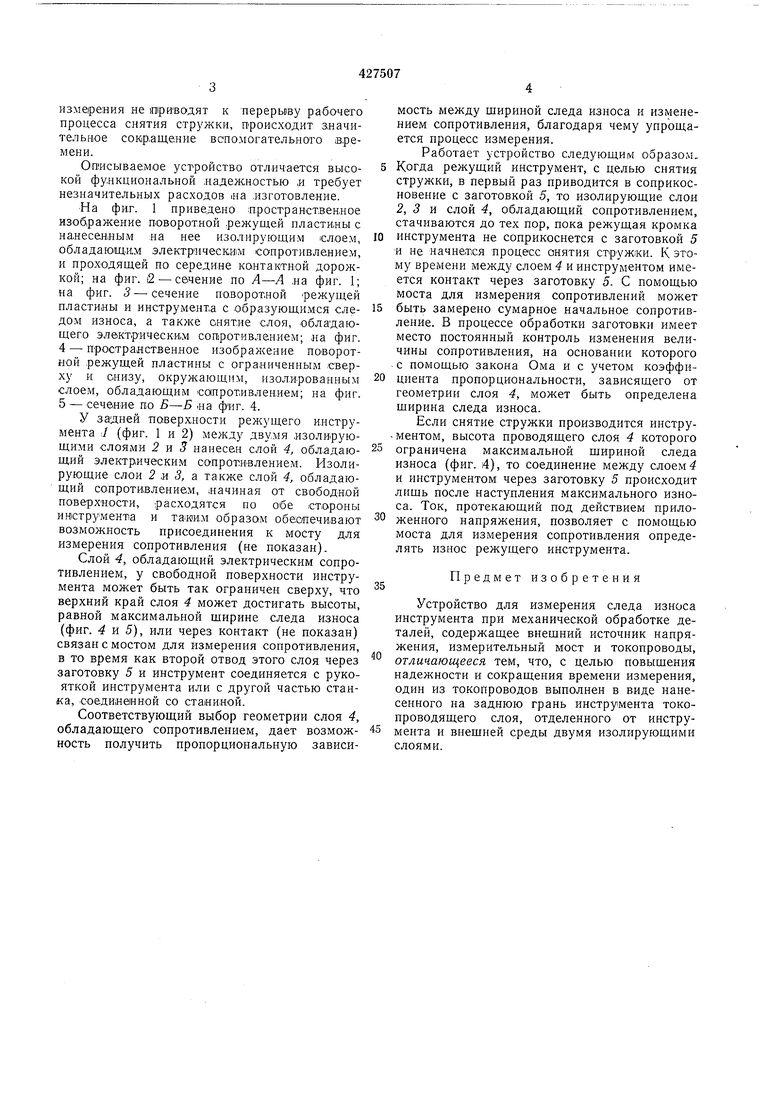

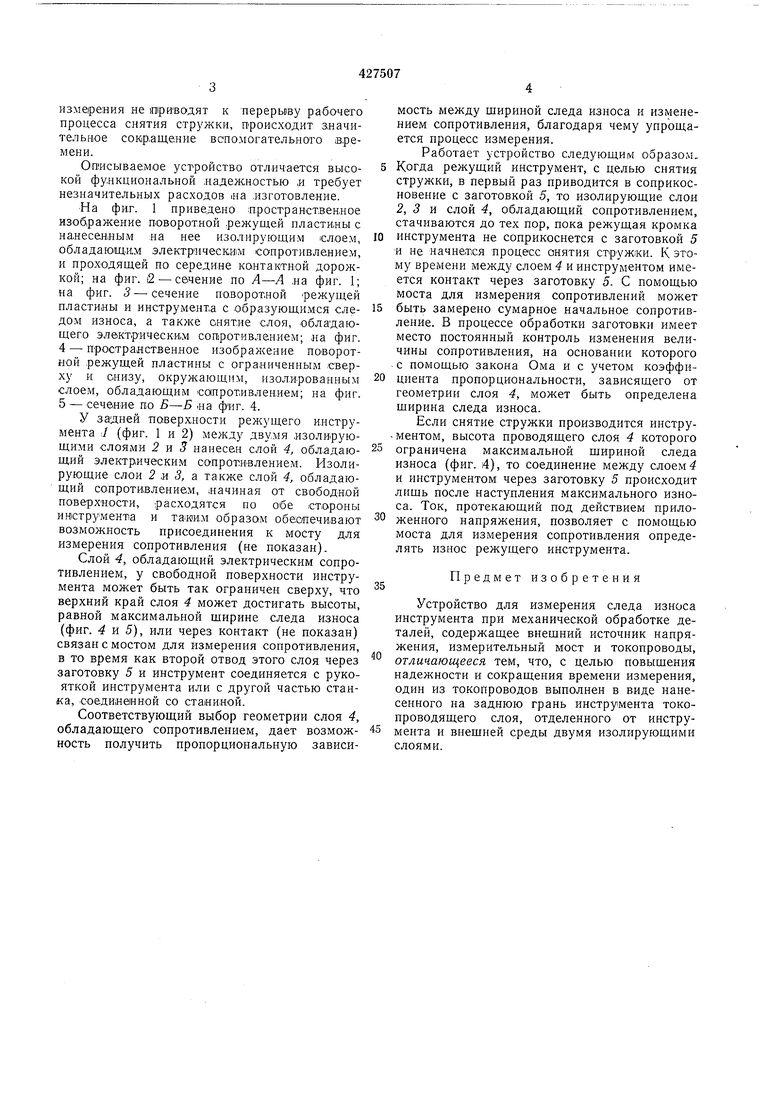

На фи.г. 1 приведено о.ространст;вен.ное изоб,ражение поворотной рел :ущей пластины с нанесенным .на нее изолирующим слоем, обладающим электрическвм сонротивлением, и прохо.дящей по середине контактной дорожкой; на фиг. (2 - сбчение по А-Л .на фиг. 1; на фиг. 3 - сечение по.ворот.ной режущей пластины и инструмента с образующимся следом износа, а также снятие слоя, обладающего электрическнм соп1ротивлением; на фиг.

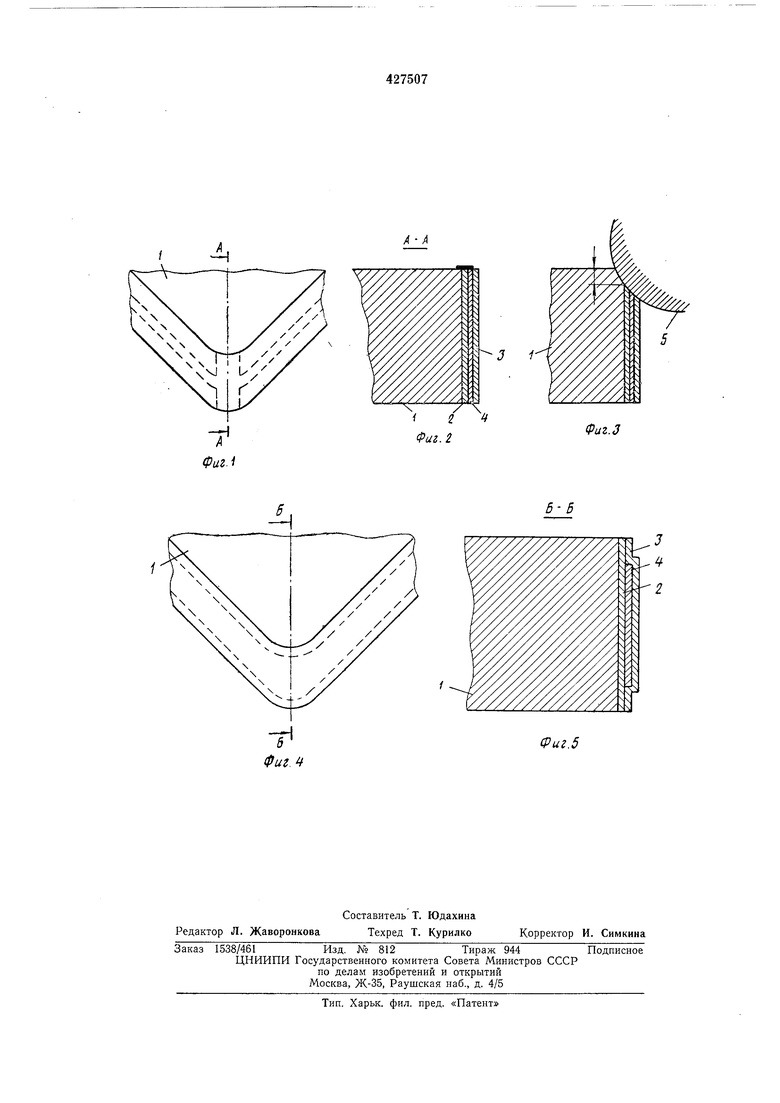

4- пространственное изображение поворотной .режущей пластины с ограниченным .сверху и снизу, окружающим, изол.ированным слоем, обладающим сопротивлением; на фиг.

5-сечение по Б-Б на фиг. 4.

У задней поверхности режущего инструмента 1/ (фиг. 1 и 2) между двумя .изолирующими слоями 2 и 5 нанесен слой 4, обл.адающий электрическим сопротивлением. Изолирующие слои 2 :И 3, а также слой 4, обладающий сопротивлением, начиная от свободной поверхности, расходятся по обе .стороны инструмента и та«им образом обеопечивают возможность присоединения к мосту для измерения сопротивления (не показан).

Слой 4, обладающий электрическим сопротивлением, у свободной поверхности инструмента может быть так ограничен сверху, что верхний край слоя 4 может достигать высоты, равной максимальной щирине следа износа (фиг. 4 и 5), или через контакт (не показан) связан с мостом для измерения сопротивления, в то время как второй отвод этого слоя через заготовку 5 и инструмент соединяется с рукояткой инструмента или с другой частью станка, соединенной со станиной.

Соответствующий выбор геометрии слоя 4, обладающего сопротивлением, дает возможность получить пропорциональную зависимость между шириной следа износа и изменением сопротивления, благодаря чему упрощается процесс измерения.

Работает устройство следующим образом.. Когда режущий инструмент, с целью снятия стружки, в первый раз приводится в соприкосновение с заготовкой 5, то изолирующие слои 2, 3 и слой 4, обладающий сопротивлением, стачиваются до тех пор, пока режущая кромка

инструмента не соприкоснется с заготовкой 5 и не начнется нроцесс снятия стружки. К этому времени между слоем 4 и инструментом имеется контакт через заготовку 5. С помощью моста для измерения сопротивлений может

быть замерено сумарное начальное сопротивление. В процессе обработки заготовки имеет место постоянный контроль изменения величины сопротивления, на основании которого . с помощью закона Ома и с учетом коэффициента пропорциональности, зависящего от геометрии слоя 4, может быть определена щирина следа износа.

Если снятие стружки производится инструментом, высота проводящего слоя 4 которого

ограничена максимальной шириной следа износа (фиг. 4), то соединение между слоем 4 и инструментом через заготовку 5 происходит лишь после наступления максимального износа. Ток, протекающий под действием приложенного напряжения, позволяет с помощью моста для измерения сопротивления определять износ режущего инструмента.

Предмет изобретения

Устройство для измерения следа износа инструмента при механической обработке деталей, содержащее внещний источник напряжения, измерительный мост и токопроводы, отличающееся тем, что, с целью повышения надежности и сокращения времени измерения, один из токопроводов выполнен в виде нанесенного на заднюю грань инструмента токопроводящего слоя, отделенного от инструмента и внешней среды двумя изолирующими слоями.

сРиг.5

Даты

1974-05-05—Публикация

1972-05-18—Подача