1

Изобретение относится к нефтеперерабатывающей промышленности и, в частности, к процессам адсорбционной очистки утлеводородпого сырья.

Известеп способ адсорбционной очистки нефтяного углеводородного сырья с различным уровнем вязкости, осуществляемый и жидкой фазе в противотоке с движущимся мелкозернистым адсорбентом, при этом нисходящий поток адсорбента контактирует с восходящим потоком раствора очищаемого сырья.

Очищенный продукт - рафинат выводится из верхней части адсорбера, а отработа ный адсорбент поступает в десорбер, в котором в противотоке контактирует с горячим растворителем для извлечения адсорбированных ароматических соединений.

Однако процесс противоточной жидкофазпой очистки углеводородного сырья в адсорберах шахтного типа осуществляется при ограниченных скоростях подачи раствора сырья - не выше 2-2,5 час.

Дальнейшее увеличение скорости подачи раствора сырья приводит к нарушению гидродинамических режимов и снижению степени очистки. Малая скорость движения рабочих потоков вызывает необходимость значительного увеличения диаметра адсорбционной колонны, особенно при повышении мощности

установок и создании крупнотоннажных производств; следствием увеличения размеров контактной аппаратуры является ухудшение степени очистки из-за трудности в организации равномерного распределения раствора сырья в рабочем слое противоточно двил ущегося адсорбента. .Большие скорости протекания самой сорбции полярных углеводородов н других примесей позволяют осуществлять

процесс при значительном увеличении скорости подачи раствора очищаемого сырья.

Предлагаемый способ отличается от известного тем, что адсорбционную очистку осуществляют не в противотоке, а в прямотоке- контактированием нисходящих потоков адсорбента и раствора сырья, пода ваемых параллельно; десорбцию адсорбента растворителем можно производить либо также в прямотоке, либо в противотоке отработанного (ласыщенного) адсорбента с десорбентом.

Использование предлагаемого способа позволяет значительно увеличить скорость подачи раствора сырья, что приводит к увеличению производительности установок и упрощению процесса.

В качестве сырья могут быть использованы различные нефтепродукты - от топливных фракций до брайт-стоков (с вязкостью от 2-3 ест при 50° С до 100 ест при 100°С). Адсорбентом служат различные активные

твердые пористые мелкозернистые тела, например, мелкосферический синтетический алюмосиликатпый адсорбент с преимущественным размером граиул 0,2-0,8 мм.

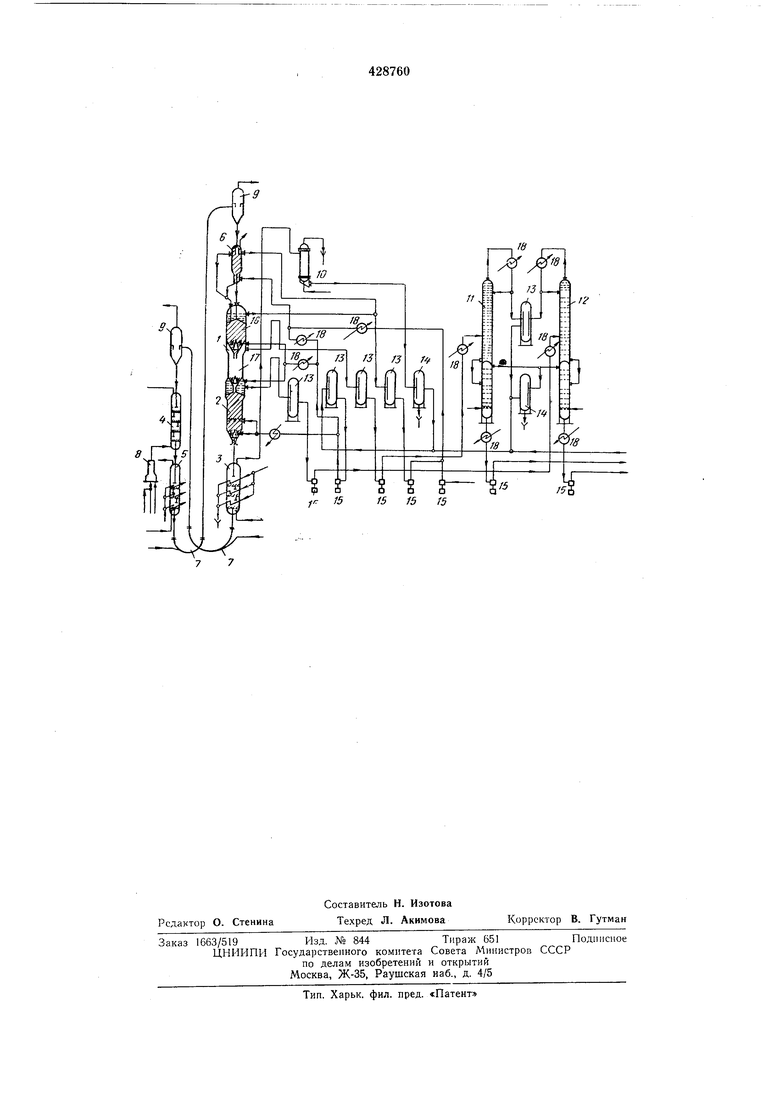

Предлагаемый способ осуществляют ио схеме, представленной на чертеже, включающей прямоточный адсорбционный аииарат (контактор) /, десорбцио1П1ую колоииу 2, ступепчато-противоточную сущилку 3, многосекционный стуиенчато-противоточиый регенератор 4, ступеичато-противоточный холодильник 5, деаэратор 6, смеситель пневмоподъемника 7, смесительный воздухоподогреватель §, циклонный сепаратор 9, конденсатор-холодильник 10, отпариую колонку 7/ очище;нного продукта, отпарную колонку 12 десорбироваиного продукта, емкости-аккумуляторы 13, водоотделитель }4, насосы 15, адсорбциоиную зону 16, промывную зону /7 и теплообменники 18.

Предлагаемый способ очнстки осуществляют следующим образом.

Облагораживаемое сырье - нефтяные дистилляты подают в деаэрационное устройство, где оно контактирует с потоком регенерироваииого адсорбента, поступающего из циклонного сепаратора.

При этом раствор сырья замачивает адсорбент и вытесняет из его пор воздух (деаэрация); образующийся поток пульпы поступает в прямоточный контактор (адсорбционный аппарат), где при параллельном нисходящем движении адсорбента и раствора сырья из последнего при рабочей температуре 35-60° С извлекаются нежелательные примеси - происходит облагораживание (обесцвечивание, деароматнзация, обессмоливание) продукта с достижением заданной глубины очистки. С низа адсорбционной зоны контактора насыщенный адсорбент и раствор очищенного продукта совместно поступают в гидрозатворную (промывную) зону аппарата, в низ которой подается промывка - циркулирующий растворитель; раствор очищенного продукта с отводного штуцера промывной зоны отводится в приемник раствора, откуда раствор поступает в блок отнарки. Регенерированный растворитель охлаждается в теплообменнике и возвращается в систему, а отпаренный очищенный продукт (рафинат А) охлаждается в теплообменнике и насосом откачивается с установки.

Отработанный насыщенный адсорбент из гидрозатворной зоны поступает в десорбционную колонну, где обрабатывается нагретым до 80-95° С растворителем - десорбептом. Раствор десорбированного продукта с верха колонны отводится через приемник в блок отпарки растворителя, откуда второй продукт (рафинат Б) процесса адсорбционпого разделения отводится с установки.

Промытый засмоленный адсорбент посту.пает далее в систему регенерации и восстановления его адсорбционпой способности для обеспечения возможности повторного и многократного использования в процессе прямомоточной адсорбционной очистки облагораживаемого сырья.

С этой целью адсорбент последовательно проходит через стадию непосредственной сушки пульпы (удаления растворителя из адсорбента) в ступенчато-противоточной сушилке с кипящим слоем высущиваемого материала,

с охлаждением паров в конденсаторе-холодильнике; через стадию регенерации окислительным выжигом органических отложений («смол) на адсорбенте нри температуре 600-650° С в многосекционном регенераторе

с кипящим слоем адсорбента, в токе воздуха, нагреваемого в смесительном воздухоподогревателе, с последующим его охлаждением до 35-40° С в холодильнике с кипящим слоем.

Подача мелкозернистого адсорбента из блока адсорбции - десорбции в блок регенерации осуществляется пневмоподъемниками. Отделение циркулирующего адсорбента от транспортирующего потока воздуха производится в циклонных сепараторах.

При исследованиях па лабораторной и пилотной установках в качестве сырья для адсорбционной очистки при относительном движении рабочих сред использованы различные

нефтепродукты - деасфальтизаты, трансформаторный дистиллят, масла фенольной очистки из сернистых и малосернистых нефтей.

В зависимости от характеристики сырья адсорбционную очистку при относительном движении фаз (в прямотоке) проводят при температуре 35-50° С, предпочтительно 40- 45° С; весовой кратности обработки сырья адсорбентом 1:0,5 - 1:4; объемном разбавлении сырья растворителем 1:1 - 1:4, предпочтительно 1 :2 для дистиллятного сырья и 1 : 3 для остаточного масляного сырья; скорости подачи раствора сырья (считая на свободное сечение аппарата) 3,0-6 м/час, предпочтительно 4-5 м/час,

Примеры иллюстрируют реализацию предлагаемого способа.

Пример 1. При очистке в прямотоке деасфальтизата из сернистой ромашкинской

нефти с коксуемостью 1,4% при весовой кратности обработки сырья адсорбентом 1:3 (три части адсорбента на 1 часть сырья), исходном разбавлении сырья растворителем 1 : 4 по объему ,и высокой скорости подачи раствора сырья

3 час (считая на свободное сечение аппарата) выход очищенного продукта (рафината А) составил 70,1%; при этом из рафината получено базовое остаточпое масло-компонент, характеризующееся светлым цветом

2,5, низким коэффициентом рефракции 1,4990 при 20° С, с кинематической вязкостью 17,0 ест при 100° С, с индексом вязкости 82, температурой застывания минус 22° С и низкой коксуемостью 0,34%.

При той же кратности обработки того же сырья и разбавлении его растворителем, но

при допустимой скорости подачи раствора

сырья в 3 раза меньшей (1 м/час), чем при очистке в прямотоке, при известном способе ОЧИСТКИ в противотоке движущимся адсорбентом выход рафината достигает 67,4%; при этом из рафината получено базовое остаточное масло-компонент (цвет 2) с коэффициентом рефракции 1,4976 при 20° С, кинематической вязкостью 16,0 ест при 100° С, с индексом вязкости 86, температурой застывания минус 20° С и коксуемостью 0,28%.

Пример 2. На пилотной установке при адсорбционной очистке в прямотоке характерного сырья - например деасфальтизата из малосернистой нефти с коксуемостью 1,7% при весовой кратности обработки сырья адсорбентом 1 : 3,5, разбавлении сырья растворителем 1 :3 по объему и высокой скорости подачи раствора сырья 6 м/час выход очищенного продукта (рафината А) составляет 73,5%; из рафината получено базовое остаточное масло-компонент, характеризующееся цветом 4, коэффициентом преломления 1,4923 при 20° С, с кинематической вязкостью 15,9 ест при 100° С, с индексом вязкости 89, температурой застывания минус 18°С и низкой коксуемостью 0,31 % и коррозийность)о по Пинкевичу 2,0 г/лг.

При очистке известным снособом. в противотоке контактируемого раствора сырья и адсорбента того же деасфальтизата из малосернистой нефти с коксуемостью 1,7% при кратности обработки адсорбентом 1 : 3 и разбавлении 1: 3, но при допустимой скорости подачи раствора сырья па очистку в 4 раза меньщей, чем при очистке в прямотоке, выход очищенного продукта составляет -65,0%; полученное остаточное масло-компонент характеризуется низкой коксуемостью - 0,25%, цветом 4, коэффициентом рефракции 1,4910 при 20° С, кинематической вязкостью 14,3 ест при 100° С, индексом вязкости 88, температурой застывания минус 20° С и коррозийностью по Пинкевичу 2,0 г/м.

Пример 3. При адсорбционной доочистке в прямотоке масла «автола-9,5 из сернистых нефтей при весовой кратпости обработки

сырья адсорбентом 1 :0,75, соотнощенйи сырье: растворитель 1 :2 по объему и скорости подачи раствора сырья 3,0 м/час. Выход очищенного масла составляет 92,8%; цвет 1,5; коэффициент преломления 1,4892; кинематическая вязкость 9,2 ест при 100° С; индекс вязкости 89; температура застывания минус 15° С; коксуемость 0,12% и содержание серы 0,90%.

При очистке в противотоке того же сырья при кратности обработки сырья адсорбентом 1 :0,5 и разбавлении растворителем 1:2, но при скорости подачи сырья в 5 раз меньщей, (0,6 м/час), чем при очистке в прямотоке, выход продукта составляет 93,5% с цветом 1,5, с коэффициентом преломления 1,4887 при 20°С, с кинематической вязкостью 9,2 ест при 100° С, индексом вязкости 88, температурой застывания минус 15° С, коксуемостью 0,10% и содержанием серы 0,87%.

Полученные результаты и соноставительные данные показывают, что адсорбцнонную очистку и доочистку движущимся адсорбентом различных видов масляного сырья можно осуществлять в нрямотоке, со значительно большими скоростями подачи раствора сырья (в 3 и более раза), с получением товарных продуктов высокого качества.

Предмет изобретения

Способ очистки жидкого углеводородного сырья от сонровождаюпшх его примесей путем контактирования последнего с движущимся мелкозернистым адсорбентом, включающий стадии адсорбции и десорбций при относительном движении рабочих сред адсорбент - раствор, отличающийся тем, что, с целью улучщения гидродинамических условий контакта рабочих сред и упрощения процесса, адсорбцию осуществляют в прямотоке при нисходящем движепии рабочих сред адсорбент - раствор сырья, а десорбцию - либо в прямотоке при нисходящем движении рабочих сред отработанный адсорбент - десорбент (растворитель), либо в противотоке.

R/H

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ•ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1979 |

|

SU825587A1 |

| Способ очистки нефтяных масел | 1982 |

|

SU1018962A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1973 |

|

SU403716A1 |

| СПОСОБ ОТДЕЛЕНИЯ ОРГАНИЧЕСКОГО ВЕЩЕСТВА от ПРИМЕСЕЙ | 1969 |

|

SU243761A1 |

| ДВУХКОЛОННЫЙ МНОГОСТУПЕНЧАТЫЙ ПРОТИВОТОЧНЫЙ СПОСОБ очистки МАСЕЛ | 1970 |

|

SU259306A1 |

| СПОСОБ ОЧИСТКИ ОСТАТОЧНЫХ МАСЕЛ | 1973 |

|

SU363737A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2013 |

|

RU2544996C1 |

| Способ деасфальтизации и экстракции нефтяного остаточного сырья | 1981 |

|

SU1055756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО КОМПОНЕНТА БАЗОВЫХ МАСЕЛ ГРУППЫ III/III+ | 2019 |

|

RU2736056C1 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМИНОЗНЫХ НЕФТЕЙ | 2011 |

|

RU2510643C2 |

Авторы

Даты

1974-05-25—Публикация

1970-11-16—Подача