Изобретение относится к очистке масел адсорбцией в движушамся потоке адсорбента и может найти применение в нефтеперерабатывающей и нефтехимической промьшшенност.

Известен способ адсорбционной очистки нефтепродуктов путем фильтрации масла или другого нефтепродукта через слой зерненого адсорбента ij.

Недостатком способа является периодичность операций в одном аппарате.

Наиболее близким к предлагаемому является способ непрерывной адсорбционной очистки растворов нефтепродуктов движущимся в противотоке с сырьем мелкозернистым синтетическим адсорбентом t2.

По этому способу b колонном аппарате (контакторе-адсорбере; нисходящий (общий)потокдвижущегося адсорбента контактирует с восходящим ( общим потоком раствора нефтяного сырья. Очищенный раствор рафината .выводят из верхней зоны адсорбера, а отработанный абсорбент, сорбировавший нежелательные компоненты сырья, поступает в расположенную Ниже колонну-десорбер, в котором при противоточном контактировании . с горячим растворителем частично извлекаются сорбированные углеводороды и полярные соединения с получением десорбированного раствора. В последующем из обоих растворов отгоняют растворитель и получают один очищенный продукт (рафинат-1, масло, парафин и другие) и один десорбированный продукт (рафинат-2, ароматизированное масло, ароматические углеводороды и другие). Отработанный адсорбент, пройдя блок регенерации, как и отогнанный растворитель, возвращают на повторную очистку.

Однако.известный способ, являясь более эффективным по сравнению со способом, использующим стационарный слой адсорбента, .позволяет производить очистйу только общего (одного) потока раствора сырья общим (одним) потоком нисходящего адсорбента с norлучением только одного очищенйого продукта и второго, содержащего увеличенное количество компонентов, от Koroptxx. очищен первый.

В народном хозяйстве широко распространено малотоннажное производство, например глубокоочищенных масел МА-ПЭД-8, МА-ПЭД-12, и других необходимых продуктов. Себестоимость таких производств в связи с боЛьишми потерями и высокими удельными эксД1луатационнымн расходами в 3-4 раза вьвие по сравнению с крупнотоннажшом. Поэтому было бы целесообразньнл совместить маллЬтоиингное производств

во с крупнотоннажным при получении нескольких продуктов, отличающихся по качеству, особенно, когда для их выработки используется одно и то же сырье.

Целью изобретения является разработка такого способа очистки ма-:сел, который обеспечил бы одновременное получение продуктов различной глубины очистки с выводом их в одном горизонтальном верхнем сечении адсорбера, а также повышение эффективности процесса.

Поставленная цель достигается тем, что по способу очистки нефтяных масел путем их контактирования в адсорбере с адсорбентом в противотоке в среде углеводородного растворителя с выводом очищенного масла из верхней зоны адсорбера с последующей отпаркой растворителя из очищенного масла, десорбцией и регенерацией адсорбента, часть раствора очищенного масла подвергают дополнительному контактированию с потокалш движущегося адсорбента в полых цилиндрах, установленных по горизон тальному сечению адсорбера в верхней его зоне, и полученные масла различной степени очистки выводят отдельными потоками.

Все воследующие стадии процесса десорбцию, сушку адсорбента, регенерацию адсорбента, транспорт адсорбента осуществляют с общим единым потоком отработанного япи регенерированного адсорбента; отпарку растворител:Я проводят отдельно для каждого продукта различной глубины

очистки,

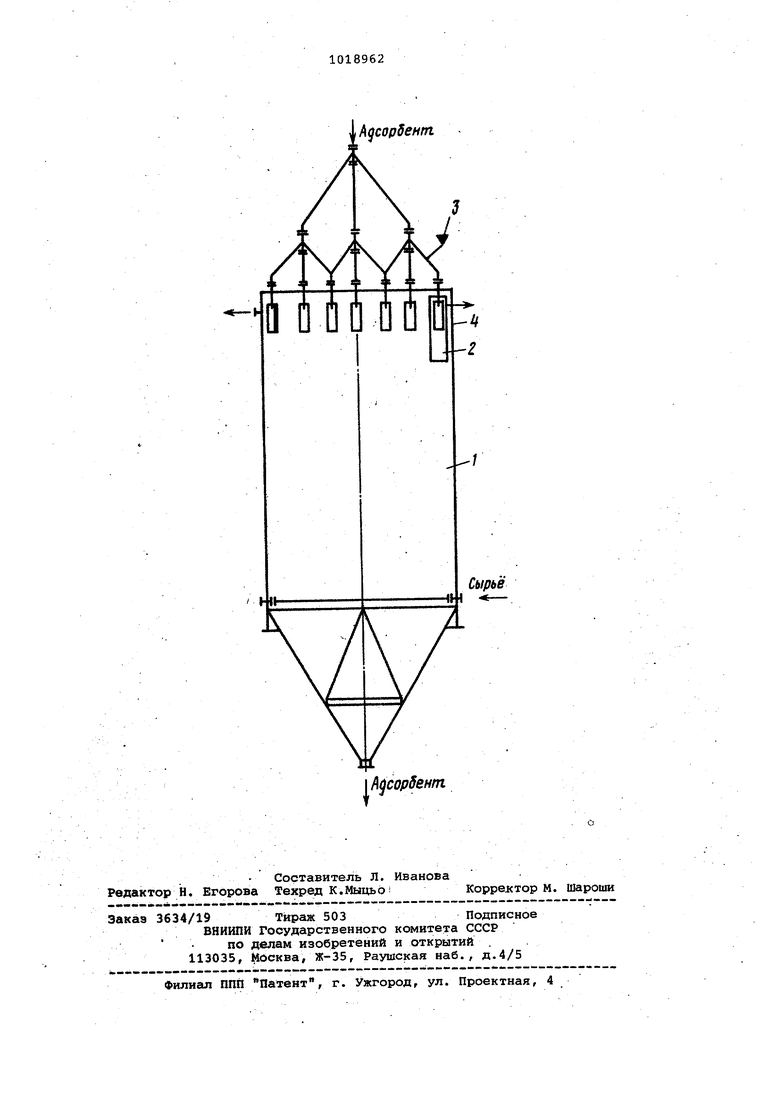

На чертеже изображено устройство для осуществления предлагаемого способа.

Сущность способа состоит в еле- дующем.

Нефтяное сырье и метановый растворитель, например бензин Галоша, смешивают в определенном соотношени и нагретый в те.плообменнике до 4045 С раствор сырья подают в низ адсорбера 1. В качестве адсорбента используют высокоактивные твердые пористые тела, например синтетический мелкозернистый алюмосиликатный адсорбент или другие подобные пористые тела с размером зерен в пределах 0,2-10,0 мм. Общий поток раствора сырья направляют с низа адсорбера к верху. В нижней и средней частях адсорбера сырье очищают путем контактирования его с движущимся сверху внизобщим потоком адсорбента. В верхней части адсорбера уже частично очищенный общий поток раствора сырья разделяют на параллельные (малые) потоки в результате движения через пустотелые сгаканы (цилиндры) 2. Каждый из параллельных (малых) потоков подвергают до-, полнительной очистке путем контактИ рования с параллельными поток-ами движущегося адсорбента, каждый из которых 3 различной активности (свежий или смесь свежего с регенерированным) и (или) кратности адсорбента к малому потоку раствора: (0,5-3):1 Свежий адсорбент 3 подают непрерывно только в потоки, где установлены цилиндры 2, т.е. для дополнительной очистки малых параллельных потоков, в количестве; необходимом для получения глубокоочищенного масла требуемого качества.

По известному способу свежий сщсорбент только как подпитку вводят в общий поток регенерированного адсорбента и распределяют равномерно по всему сечению адсорбера 1. Таким образом, активность адсорбента подаваемого на адсорбцию, по известному способу ниже по сравнению с активностью адсорбента, вводимого в цилиндр 2 для получения высокоочищенного продукта предлагаелвлм способом. Количество малых потоков, организованных из общего Е)аствора сырья, соответствует числу установленных пустотелых цилиндров 2, т.е. числу иолу4aeheax из сырья высокоочищенных продуктов. Вывод основного (крупнотоннажного) потока раствора очищенного продукта осуществляют в верхней части адсорбера 1 (отстойной зоне). Вывод высокоочищенных продуктов осуществляют в верхнейчасти отстойной зоны цилиндров 2 по линии 4. Число цилиндров 2 и выводов соответствует числу выводимых потоков. Таким образом, продукты различной глубины очистки выводят в одном верхнем горизонтальном сечении адсорбера. По известному способу в верхней части выводится только один продукт.

Кроме использования адсорбента более высокой активности глубина очистки продуктов обеспечивается также подбором необходимой кратности адсорбента в стакане 2 к малому потоку раствора С О , 5 - 3:1;.

Растворы очищенных продуктов одновременно выводят из адсорбера и направляют в соответствующие отпарные колонны для отпарки регенерации растворителя.

Отработанный адсорбент с низа адсорбера направляют в десорбер, где из него при непрерывном противоточноМ контактировании потоком горячего растворителя (температура 75 - 90°с) вымывают сорбированные полярныеуглеводороды и соединения. Раствор десорбированного продукта направляют в соответствующую отпарную колонну для регенерации растворителя из десорбированного (ароматизировэнного масла. Регенерации, растворителя li3 растворов продуктов проводят отпаркой водяным паром (8-12 атм) при неглубоком вакууме (50-200 мм рт.ст.), который создают конденсацией паров водяного пара и растворителя, отводимых с верха отпарных колонн. Воду отводят из водоотделителей, а регенерированный растворитель направляют в емкость

0 растворителя для повторного использования.

В результате по предлагаемому способу обеспечивается одновременное получение продуктов различной

5 глубины очистки: крупнотоннажного (масло-ljc содержанием ароматических соединений с удельной дисперсией выше 160 - 4,5-8,5%, смолистых соединений - 0,45 - 0,7%) и малотоннажных глубокоочищенных (масло-2, одно0го или в случае необходимости нескольких с содержанием ароматических соединений с удельной дисперсией выше 160 - 0-2,5%, смолистых соединений - следы - 0,2%). По. извест-.

5 ному способу вырабатывают только один очищенный продукт (крупнотоннажный) - масло-1.

Из десорбера промытый засмолен-. ный адсорбент с ча.стью растворителя

0 подают в ступенчато-противоточную сушилку с секционированным кипящим слоем адсорбента.

Из сушилки отпаренный адсорбент выводят на окислительную регенера 5цию, которую проводят при 600-650 С в многосекционном регенераторе с кипящим слоем адсорбента в токе воздуха (1600 - 3000 м/ч), предварительно прошедшего подогреватель.

Регенерированный адсорбент с вос0становленной адсорбционной активностью охлаждают в холодильнике с кипящим слоем до 4р-45С и снова возвращают в адсорбер 1.

Регенерированный адсорбент в ад5сорбер подают пневмотранспортом, а отделение циркулирующего адсорбента от потока транспортирунвдего. воздуха

производят в циклонных аппаратах.

I

Новый способ позволит на круп0ных заводских установках адсорбционной очистки большой единичной мощности - 50-100 тыс.т/год - совмещать одновременную выработку крупнотоннажного и малотоннажного произ5водства масел различного качества используя общие стадии и аппаратурное оформление процесса действующих установок: стадии десорбции, сушку и регенерацию адсорбента и его тран0спорт в системе установки. По известному способу малотоннажное производство исключается. Способ позволяет получать глубокоочищенные масла с минимальной себестоимостью, близкой к себестоимости масел крупно5

тоннажного производства. Способ исключает повторную адсорбционную очистку при получении масел глубокой степени деароматизации.

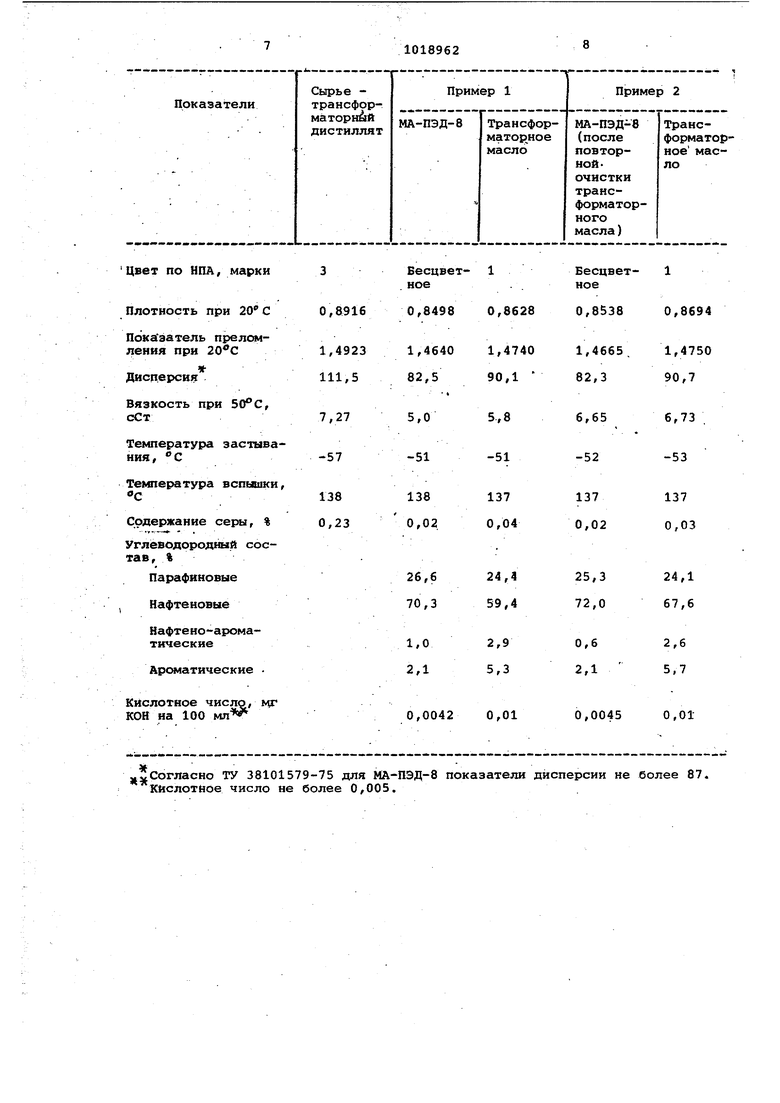

Пример 1. Адсорбционной очистке подвергают сырье - трансформаторный дистиллят из малосернистой анастасьевской нефти (качество дистиллята дано в таблице)при разбавлении его растворителем (бенЗИН ГалоЬа) в соотношении 1:1 по объему. Раствор сырья, нагретый до , подают в низ адсорбера. Общий inoTOK раствора сырья направляют с низа адсорбера кверху В нижней и средней частях адсорбера общий поток раствора сырья очищают путем контактирования его с движущимся сверху вниз общим потоком адсорбента кратность адсорбент: сырье 2:1,). В верхней части адсорбера уже частично очищенный общий поток раствора сырья разделяют на два параллельных потока - основной и малый. Малый поток образуется в результате движения через пустотелый цилиндр. Малый поток подвергают дополнительной очистке в стакане путем контактирования его с потоком свежего адсорбент Г 3 (кратность в стакане 1:1). Свежий адсорбент активностью 105% для получения глубокоочивденного продукта подают только в цилиндр параллельно регенерированному адсорбенту (активность 50%, содержание кркса 0,48%, насыпной вес 0,80 г/см Регенерированный адсорбент подают в верхнюю часть адсорбера для контактирования с основным потоком раствора сырья. Потоки растворов - продуктов разной глубинь очистки - для регенерации растворителя выводят в одном верхнем горизонтальном сечении адсорбера из отстойтаис зон: адсорбера и цилиндра 2. Раствор десорбированного при вО°С продукта направляют в отпарную колонну.

Засмоленный и отпаренный адсорбент подвергаиот при 640С окислительнс й регенерации в токе горячего воздуха - 2000 м V4. Регенерированный адсорбент после охлаждения до возвращают в адсорбер.

Регенерацию (отпарку) | астворителя проводят при вакууме 70 мм рт.ст водяным паром (8 атм). I

При завершении по предлагаемому смособу всего цикла очистки получают (по сравнению с известным способом) одновременно три продукта, из

г них два очищенных: очищенный крупнСтоннажный продукт - трансформаторное масло в соответствии с ТУ 38101281-. 75 (масло-1) - выход 53,8%, глубокоочищенный малотоннажный продукт деароматизированное масло для элек тропогружных насосов МА-ПЭД-8 в соответствии с ТУ 38101579-75 (масло-2) выход 18,7%, десорбированное масло ароматизированное, специализированного назначения (масло-3, плотность

5 при 20 С 0,9504, показатель преломления при 20С 1,5400; вязкость при 50°С 10,38 сСт удельная дисперсия 179; содержание серы 0,46%) - выход 22,6%.

0 Пример 2. Адсорбционной очистке подвергают то же сырье, что в примере 1, но по схеме согласно известному способу, v I В адсорбере очишают только один

5 общий Д1ОТОК раствора сырья путем

контактирования его с движущимся - . срерху одним общим потоком регенерированного а:дсорбента. Качество : вводимого регенерированного адсорбента по всему верхнему сечению ад сорбера - одинаково.

При кратности 1:1 регенерированного адсорбента (что и в примере 1 активность 50%) к очищенному раствору сырья получают только двапродукта: один очищенный крупнотоннажный г продукт - трансформаторное масло (масло-1) - выход 83%, десорбированное масло (ароматизированное мас0 ло-3) - выход 12%.

Для получения глубокоочищенного . продукта - специализированного масла МА-ПЭД-8 - требуется дополнительная повторная трехкратная очистка

5 трансформаторного масла-1 при высокой кратности регенерированного адсорбента (3,5:1), Выход масла МА-ПЭД-8 составляет 15,0% на исходное сырье, что ниже по сравнению

с предлагаеьфам способом (18,7%).

-Потери по известному способу на --10,5% больше из-за выжига кокса при дополнительной трехкратной очистке масла-i. j.;IcornacHo ТУ 38101579-75 для МА-ПЭДКйслотйсэе число не более 0,005. 8 показатели дисперсии не более 87,

Адсорбент

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИДКОГОУГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СОПРОВОЖДАЮЩИХ ЕГО ПРИМЕСЕЙ | 1970 |

|

SU428760A1 |

| СПОСОБ•ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1979 |

|

SU825587A1 |

| Способ очистки жидких парафинов | 1981 |

|

SU979490A1 |

| Способ очистки легкой фракции жидких парафинов | 1981 |

|

SU979489A1 |

| Аппарат для адсорбционного разделения многокомпонентных жидких смесей движущимся адсорбентом | 1981 |

|

SU1028344A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ очистки углеводородных фракций | 1975 |

|

SU540902A1 |

| Способ адсорбционной противоточной очистки масел с различной вязкостью | 1960 |

|

SU147711A1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ВРЕДНЫХ КОМПОНЕНТОВ, НАПРИМЕР ОКСИДОВ СЕРЫ ИЛИ АЗОТА | 1996 |

|

RU2108138C1 |

СПОСОБ ОЧИСТКИ -НЕФТЯНЫХ , МАСЕЛ путем их контактирования в адсорбера в противотоке с адсорбентом в среде углеводородного растворителя с выводом очищенного масла КЗ верхней зоны адсорбера,с последукядей отпаркой растворителя из очищенных масел, десорбцией и регенерацией ащсорбента, отличающий с .я тем, что, с целью получения масел различной степени очистки, часть раствора очищенного масла подвергают дополнительному контактированию с потоками движущегося адсорбента в полых цилиндрах, уста-. новленных по горизонтальному сечению адсорбера в верхней его зоне и полученные масла различной степени очистки выводят отдельными потоками. t/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черножуков Н.И | |||

| Технология переработки нефти и таза, ч | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ адсорбционной противоточной очистки масел с различной вязкостью | 1960 |

|

SU147711A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-08—Подача