1

Предложение относится к производству металлических порошков распылением, в частности к устройствам для их получения.

Известна установка для распыления жидких металлов и сплавов, включающая металлоприемник, распылительную камеру, кристаллизационную камеру И сборник распыленного порошка, причем внешняя часть распылительной камеры окружена приспособлением, создающим в зоне распыления электромагнитное поле, распыливающее расплав. Образующиеся капли выходят из зоны поля и попадают в кристаллизациоппую камеру, где происходит формирование их структуры и затвердевание.

Цель изобретения - формирование структуры частиц в электромагнитном поле.

Для этого приспособление, создающее это поле И выполненное в виде соленоида, укреплено вокруг кристаллизационной камеры.

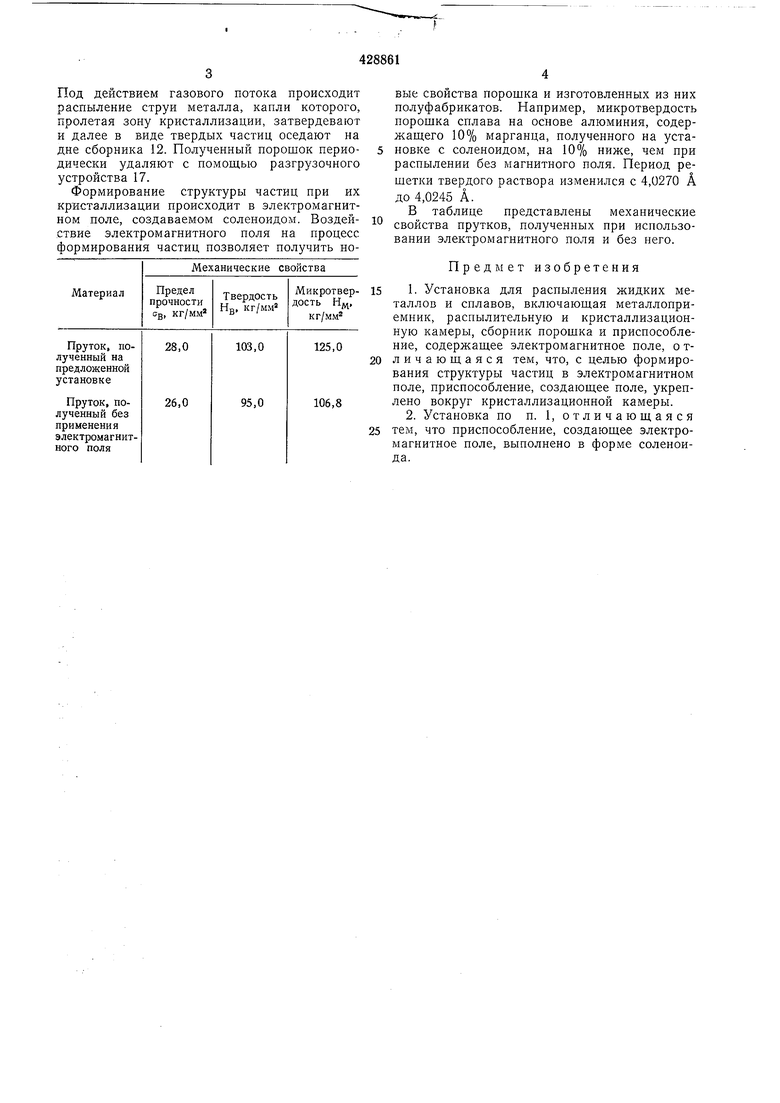

На чертеже изображен один из возможных вариантов выполнения предлагаемой установки.

Установка содержит металл оприемник 1, футерованный огнеупорным материалом, распылительную форсунку 2, выполненную в виде конуса под углом к оси струи металла, в которую вмонтирован ниппель 3, кольцевую газовую камеру 4. Ниппель 3 выполнен из материала, СТОЙКОГО по отношению к жидкому

металлу. Под форсункой 2 расположена распылительпая 5 и кристаллизационная 6 камеры с укрепленным на их поверхности соленоидом 7. Верхняя часть последнего расположена выше фокуса распыления. Весь каркас соленоида 7 изготовлен из немагнитного материала, например из аустенистой стали, наружный же его кожух 8 - из магнитного материала, например из стали-3, с целью уменьшения магнитных потерь. В соленоиде укреп- лен ПОЛЫЙ токопровод 9, внутри которого протекает охлаждающая жидкость.

Нижний торец 10 соленоида опирается на опоры 11, установленные в сборнике 12 порошка. Сборник 12 наполняют охлаждающей ЖИДКОСТЬЮ через патрубок 13. Уровень жидкости в сборнике 12 регулируется положением СЛИВНОГО патрубка 14. Последний установлен в корпусе 15 так, чтобы уровень охлаждающей жидкости обеспечивал погружение нижней части соленоида в нее. В корпусе 15 укреплены патрубки 16, через которые газ удаляется из установки. Из сборника 12 готовый продукт выводят через разгрузочное

устройство 17.

Установка работает следующим образом. Расплавленный металл из металлоприемника 1 через ниппель 3 поступает в распылительную камеру 5. Одновременно в форсунку

2 через камеру 4 под давлением подают газ.

Под действием газового потока происходит распыление струи металла, капли которого, пролетая зону кристаллизации, затвердевают и далее в виде твердых частиц оседают на дне сборника 12. Полученный порошок периодически удаляют с помощью разгрузочного устройства 17.

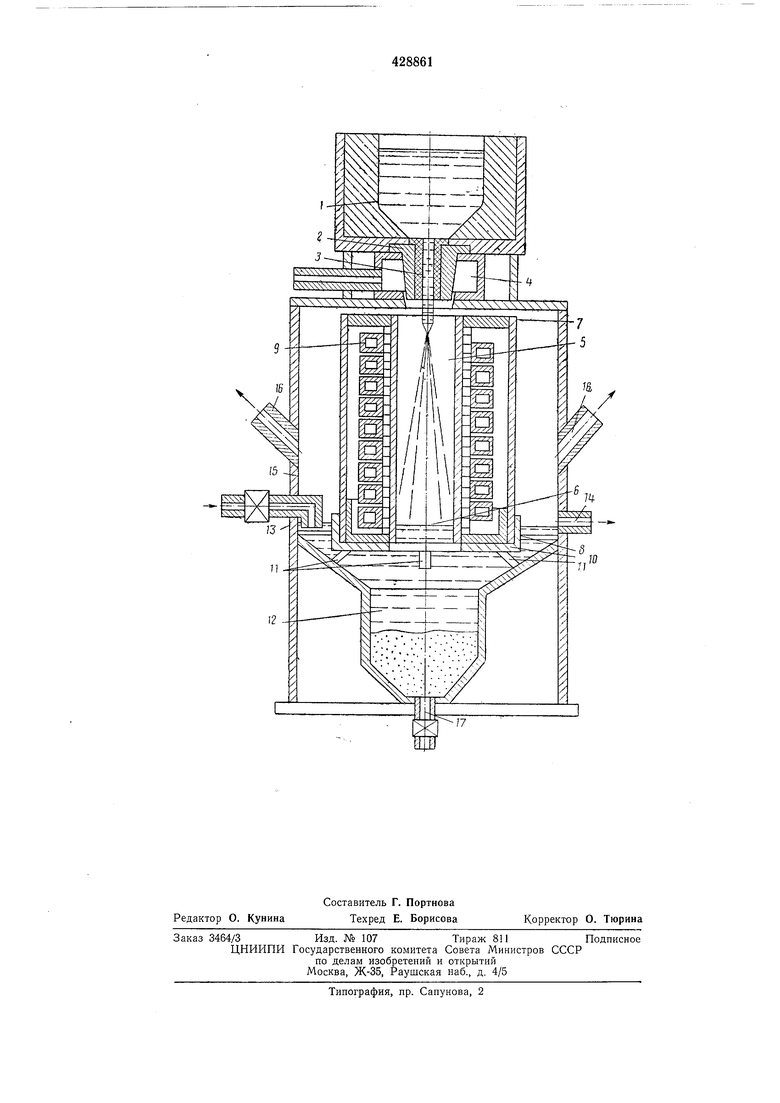

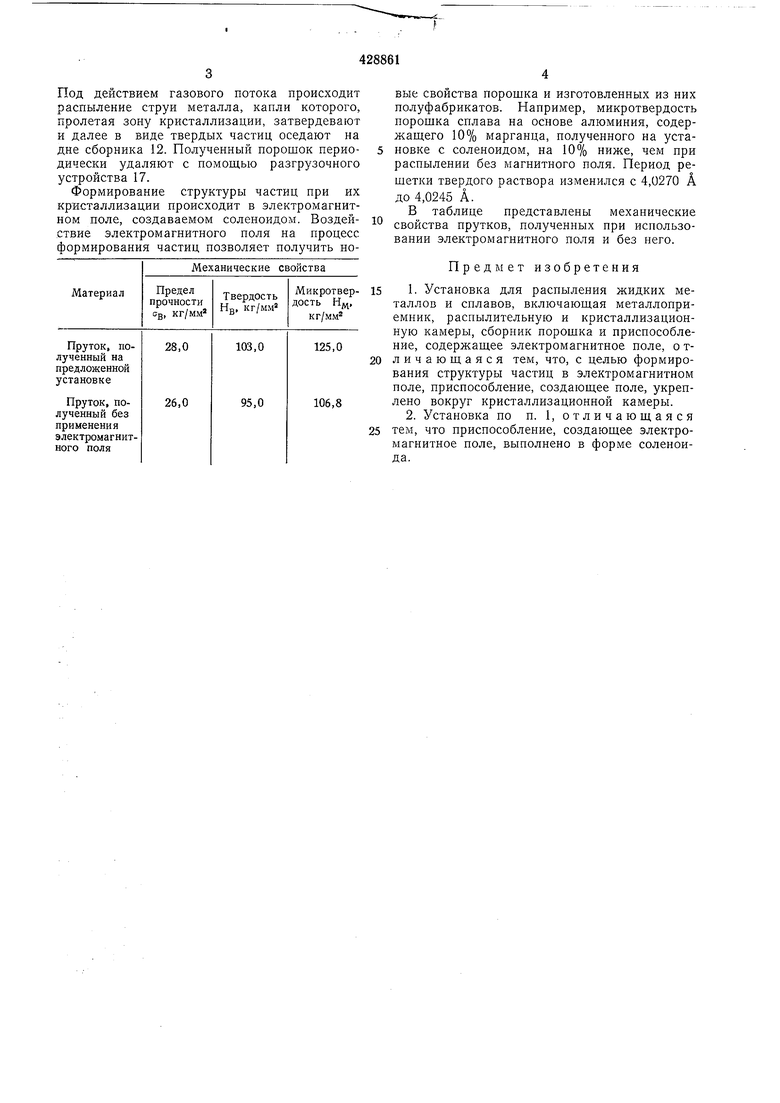

Формирование структуры частиц при их кристаллизации происходит в электромагнитном поле, создаваемом соленоидом. Воздействие электромагнитного поля на процесс формирования частиц позволяет получить новые свойства порошка и изготовленных из них полуфабрикатов. Например, микротвердость порошка сплава на основе алюминия, содержащего 10% марганца, полученного на установке с соленоидом, на 10% ниже, чем при распылении без магнитного поля. Период рещетки твердого раствора изменился с 4,0270 А до 4,0245 А.

В таблице представлены механические свойства прутков, полученных при использовании электромагнитного поля и без него.

Предмет изобретения

1. Установка для распыления жидких металлов и сплавов, включающая металлоприемник, распылительную и кристаллизационную камеры, сборник порошка и приспособление, содержащее электромагнитное поле, о тличающаяся тем, что, с целью формирования структуры частиц в электромагнитном поле, приспособление, создающее поле, укреплено вокруг кристаллизационной камеры. 2. Установка по п. 1, отличающаяся

тем, что приспособление, создающее электромагнитное поле, выполнено в форме соленоида.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛгЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ | 1972 |

|

SU423517A1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| Устройство для получения порошков | 1981 |

|

SU1014662A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Установка для получения порошков распылением расплава | 1981 |

|

SU984687A1 |

| Установка для получения металлических порошков распылением расплава | 1985 |

|

SU1311849A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ ИЗ РАСПЫЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2608857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

Даты

1974-05-25—Публикация

1972-07-14—Подача