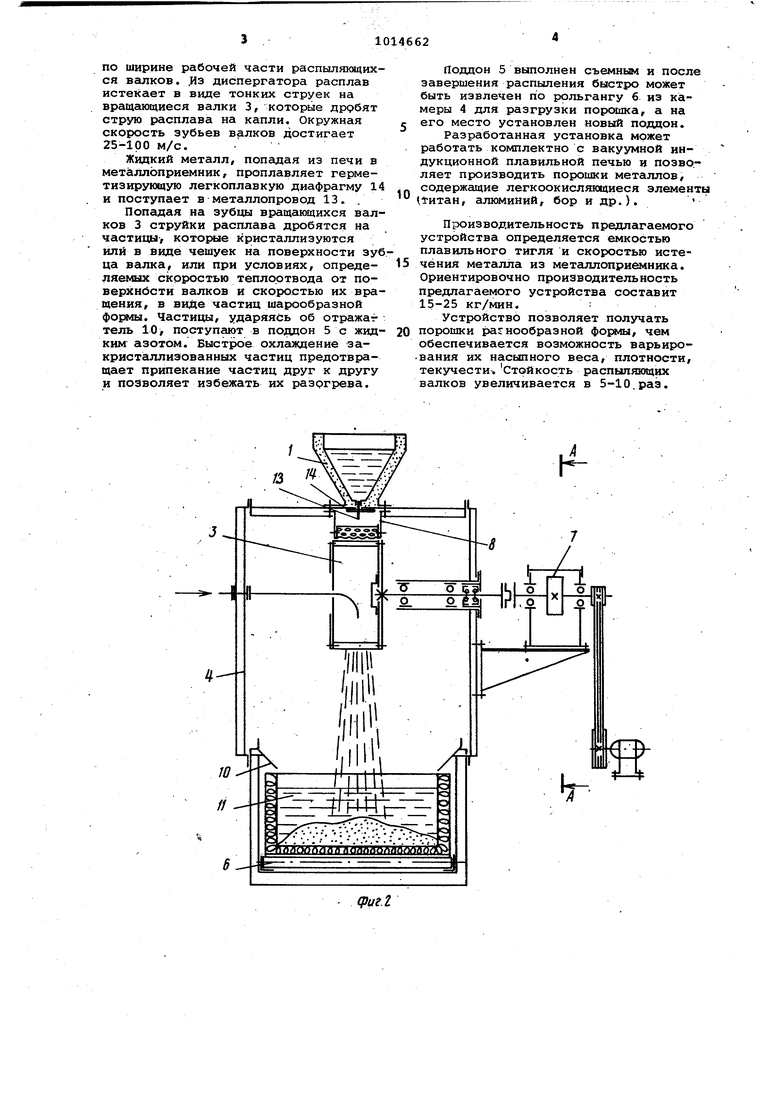

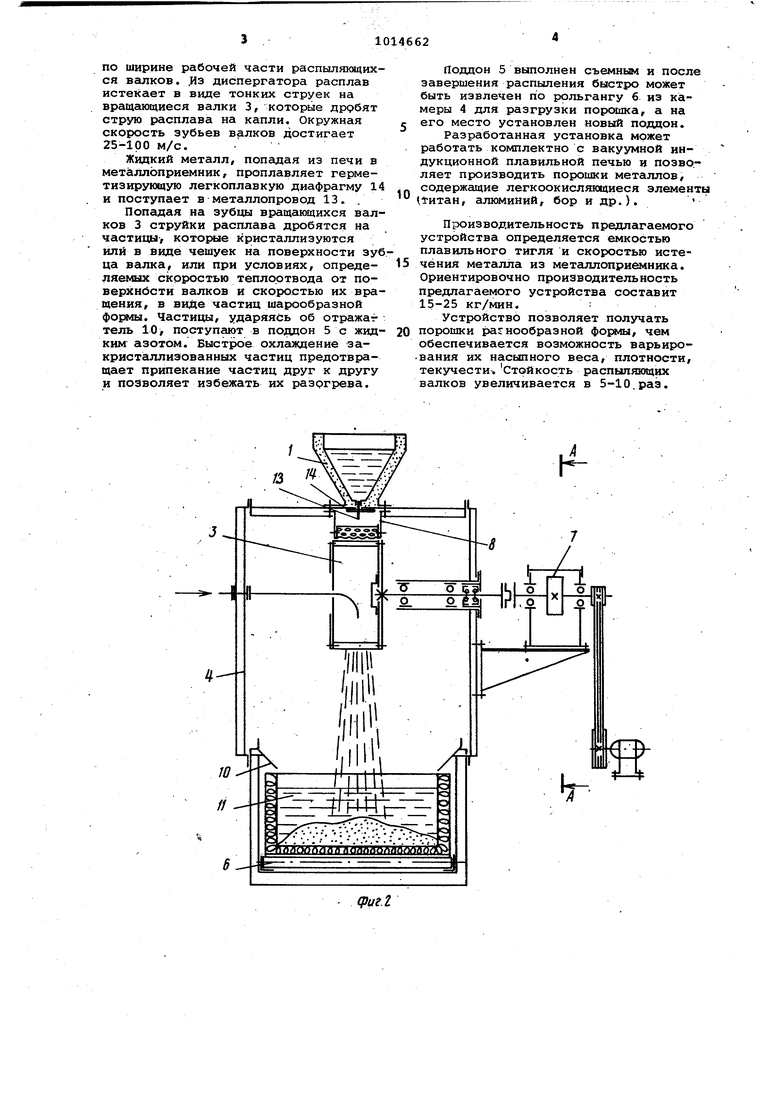

Изобретение относится к металлургии и может, быть использовано пр получении-черных и цветных металлов в порошкообразном состоянии. Известно устройство для получения порошков, содержащее валки, вращающиеся в противоположных направлениях с помощью которых металл, подаваемый из металлоприемника струей 4-10 мм, механически дробится на капли и дополнительно диспергируется на выходе из валков газовыми форсунками 1J. Недостатком данного устройства является ограниченная производительность, повышенная эррозия поверхност дробящих тел,ограниченный диапазон гранулометрического состава получаемых порошков. Порошки при этом получают окисленные, форма частиц неуправляемая. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для- получения металлических порошков дроблением струи расплава с помощью вращающихся валков, включающее метал лоприемник, распыляющие валки с зубчатой наружной поверхностью равнотол щинного эвольвентного профиля, распы лительную камеру и сборник порошка. Устройство снабжено предохранительны ми клапанами 21.. Недостатками известного устройства являются низкая производительность (до 1-2 кг/мин, малый срок службы (2-3 ч ) распыляющих валков, обусловленные тем, что тепловой режим расплавляющих валков устройства позволяет распылять расплав, истекающий из металлоприемника струей диаметром 3-4 мм. Увеличение производительности известного устройства до 10-15 кг/ /мин, например, при разливке быстрорежущей стали требует увеличения диаметра струи расплава до 8-10 мм, что приводит к локальному разогреву до вОО-ЭОО С узкой полосы (10-15 мм) поверхности распыляющих валков. Это приводит к быстрой эррозии валков и сокращению срока службы до 2-3 ч. Кроме того, полученный порошок охлаждается в сборнике водой, что ухудшает качество порошка из-за его окисления. Цель изобретения повышение производительности устройства,срока службы валков и качества порошка. Поставленная цель достигается тем, что устройство для получения порошков дроблением струи расплава, содержащее ме1;аллоприемник, диспергатор в видевалков с зубчатой наружной поверхностью равнотолщинного. эвольвентного профиля, распылительную камеру и сборник порошка, снабжено дополнитель Mfcw диспёргатором из огнеупорного материала, выйолнейным с отверстиями и расположенным над валками по ширине их рабочей части, причем последние жестко центрированы и снабжены синхронизатором вращения. На фиг.1 представлено предлагаемое устройство, общий вид; на фиг.2 - то же, вид сбоку;-на фиг.З - сечение А-Л на фиг.2; на фиг.4 - схема диспергатора. Устройство содержит металлоприемник 1, диспергатор 2, два охлаждаемых водой или жидким азотом валка 3 с эвольвентным равнотолщинным профилем, распылительную герметичную камеру 4, сменный поддон 5 сборника порошка, передвигаемый по рольгангу 6, систему 7-8 для синхронизации вращения и центрирования валков, систему 9 вакуммирования камеры 4 и отражатель 10. Жесткое центрирование достигается конструктивно расточкой отверстий крышки корпуса установки под кронштейн диспергатора и необходимо для равномерного распределения струй расплава из дисг ергатора по рабочим валкам, что предохраняет их от неравномерного износа, перегрева и гарантирует получение порошка однородной дисперсности. Синхронизатор 7-8 вращения валков 3 представляет собой з5 бчатый редуктор с четырьмя шестернями: одной ведущей, одной паразитной и двумя ведомьми. Синхронизатор жестко.связывает оба валка и обеспечивает синхронность их вращения для сохранения фазы волны эвольвентного профиля валков относительно друг друга, что позволяет сохранить постоянный зазор между профилем валков и обеспечивает получение порошков постоянной формы и грансостава. Устройство работает следующим образом.t Распылительная камера 4 предвари-, тельно вакуумируется, и в поддон 5 для сбора порошка заливается жидкий, азот из емкости охлавдения порошка и созданиязащитной атмосферы в камере. Избыточное давление . испаряющегося азота регулируется предохранительным клапаном 12, позволяющим держать давление в камере 1,05-1,1 атм во избежание поступления воздуха. Из металлопровода 13 струя расплава подается на диспергатор 2, редставляющий собой.тонкостенную мкость, в стенках которой имеются тверстия диаметрами.1-2 мм. Колиество отверстий в диспергаторе ыбрано таким образом, чтобы их сумарное сечение было равно сечению ыходного отверстия металлоприемника. испергатор выполнен из огнеупорного атериала (кварц, графит и др.) Отерстия в диспергаторе располагаются

по ширине рабочей части распылякндихся валков. .Из диспергатора расплав истекает в виде тонких струек на вращающиеся валки 3, которьае дррбят струю расплава на капли. Окружная скорость зубьев волков достигает 25-100 м/с.

Жидкий металл, попадая из печи в металлоприемник, проплавляет герметизирующую легкоплавкую диафрагму 14 и поступает в металлопровод 13.

Попадая на зубцы вращающихся валков 3 струйки расплава дробятся на частицы-, которые кристаллизуются или в виде чешуек на поверхности зубца валка, или при условиях, определяемых скоростью теплоотвода от поверхнбсти валков и скоростью их вращения, в виде частиц шарообразной . Частицы, ударяясь об отражаг тель 10 поступают в поддон 5 с жидким азотом. Быстрое охлаждение закристаллизованных частиц предотвращает припекание частиц друг к другу и позволяет избежать их разргрева.

Поддон 5 выполнен съемным и после завершения распыления быстро может быть извлечен по рольгангу 6 из камеры 4 для разгрузки порошка, а на его место установлен новый поддон.

Разработанная установка может работать комплектно с вакуумной индукционной плавильной печью и позволяет производить порошки металлов, содержащие легкоокислякхциеся элементы

0 итан, алюминий, бор и др.).

Производительность предлагаемого устройства определяется емкостью плавильного тигля и скоростью истечёния металла из металлоприемника. Ориентировочно производительность предлагаемого устройства составит 15-25 кг/мин. :

Устройство позволяет получать

порошки разнообразной формы, чем обеспечивается возможность варьироваиия их насыпного веса, плотности/ текучести-. Стойкость распыляющих валков увеличивается в 5-10.раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Устройство для диспергированияРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU839694A1 |

| Установка для получения металлических порошков распылением расплава | 1985 |

|

SU1311849A1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

/

(pui.l iiilU ЖЙт

4 A 44

фиг. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для цифровой обработки сигналов | 1985 |

|

SU1336028A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗРАСПЛАВА | 1972 |

|

SU422536A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-21—Подача