1

Изобретение относится к сварочно-наплавочным работам и может найти применение для изготовления и восстановления режущих инструментов и деталей (дисковые фрезы и др.) при наплавке быстрорежущей стали.

Известен способ дуговой наплавки быстрорежущей стали на боковую поверхность тел вращения иутем наложения кольцевого многослойного шва.

Но при непрерывной наплавке по кольцу наружной поверхности тел вращения и особенно кольцевых канавок быстрорежущей сталью в наплавленном металле образуются продольные и поперечные микро- и макротрещины.

Цель изобретения - уменьщить трещииообразование.

Достигается это тем, что в расплавленном металле по всей ширине каждого слоя оставляют ненаплавленный участок длиной 1,5- 2 диаметра электрода, с наплавки которого начинают следующий слой, а последний слой наплавляют полностью.

Наличие ненаплавленного участка дает возможность наплавленному металлу сравнительно свободно изменять свою длину при охлаждении, тем самым уменьшаются внутренние напряжения, возникающие при охлаждении.

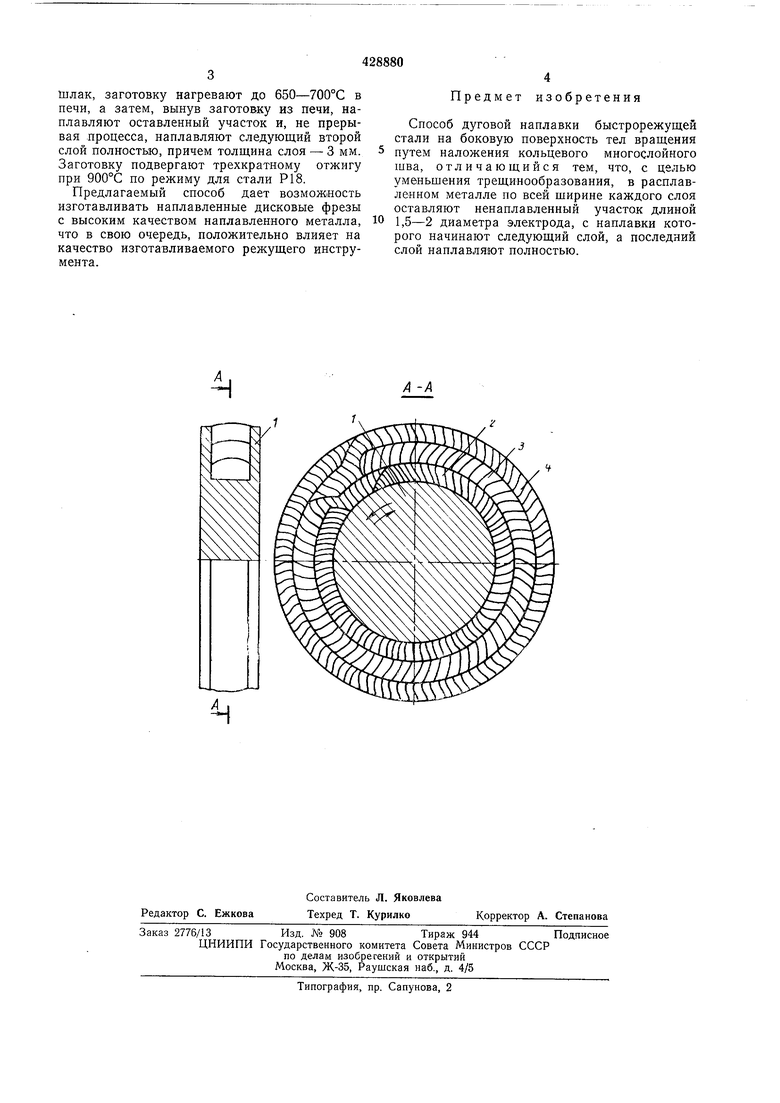

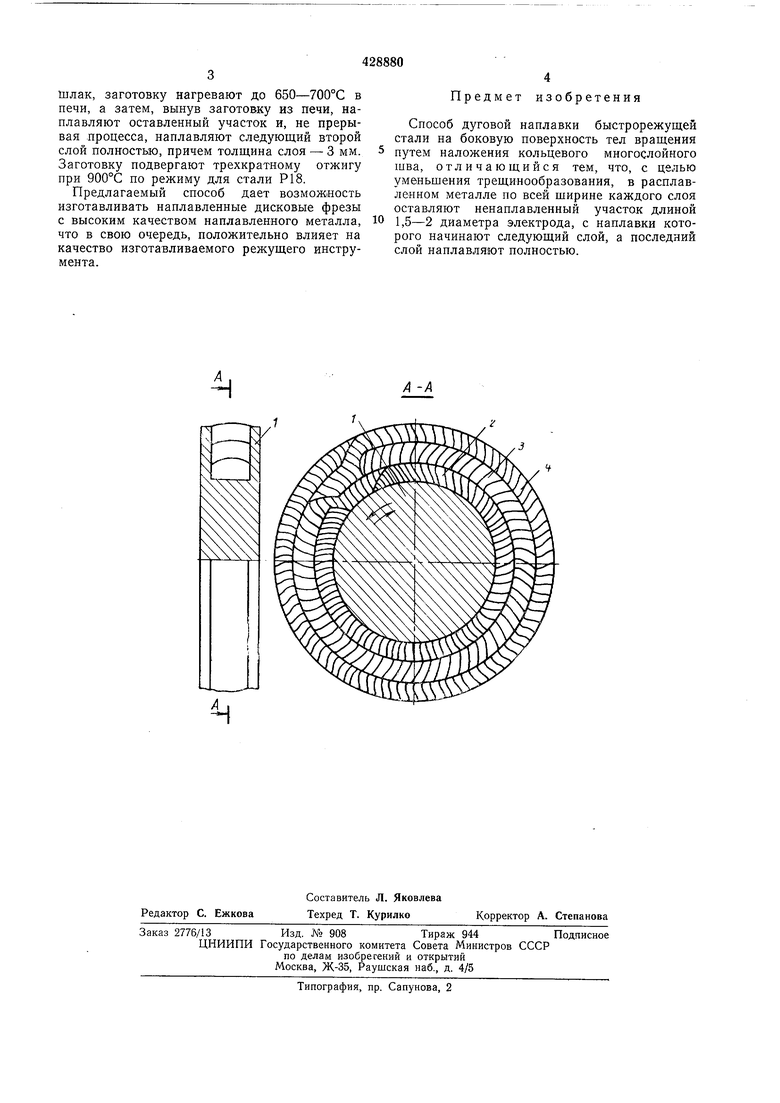

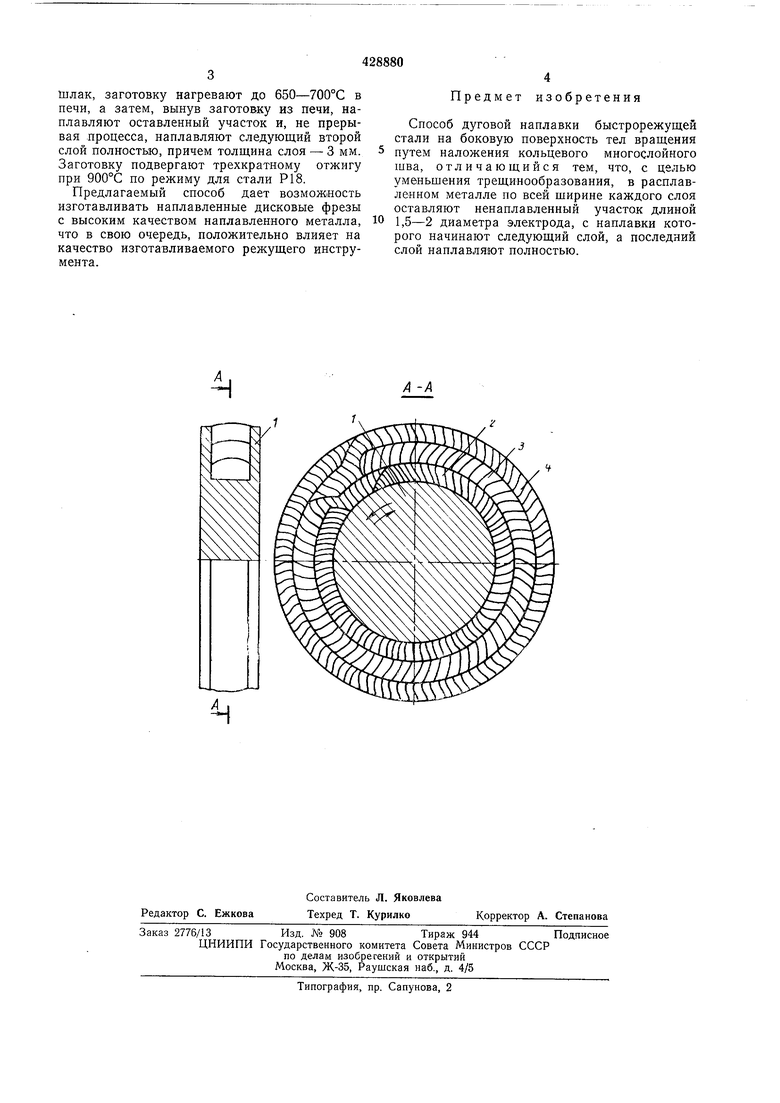

Способ иллюстрируется чертежом, где 1 - наплавляемая деталь, 2, 3, 4 - кольцевые слои.

Заготовку с обработанной поверхностью нагревают до 200-300°С, затем электродом из стали Р18 наплавляют первый слой, оставляя ненаплавленным участок шириной 1,5-2 диаметра электрода по всей ширине наплавляемого слоя, сбивают окалину и шлак, и заготовку нагревают до 650-700°С в печи, откуда ее извлекают и наплавляют, начиная с осгавленного ненаплавленного участка, следующий слой так же, не завершая его, и процесс повторяется.

После наплавки предпоследнего слоя деталь, нагретую до 650-700°С, извлекают из печи и полностью наплавляют последний слой, а затем деталь подвергают трехкратному отжигу при 900°С по режиму для стали Р18.

Пример. Заготовку из стали от 45 диаметром 160 мм с проточенной на ее поверхности канавкой глубиной 15 мм, шириной 25мм нагревают до 200-300°С, затем производят наплавку в канавке первого слоя толщиной

12 мм электродом, диаметром 6 мм из стали Р18.

Первый слой не доводят до завершения, оставляя по всей его ширине незаплавленный участок, ширина которого 15 мм, после чего,

сбив с наплавленного металла окалину и

шлак, заготовку нагревают до 650-700°С в печи, а затем, вынув заготовку из печи, наплавляют оставленный участок и, не прерывая процесса, наплавляют следующий второй слой полностью, причем толщина слоя - 3 мм. Заготовку подвергают трехкратному отжигу при 900°С по режиму для стали Р18.

Предлагаемый способ дает возможность изготавливать наплавленные дисковые фрезы с высоким качеством наплавленного металла, что в свою очередь, положительно влияет на качество изготавливаемого режущего инструмента.

Предмет изобретения

Способ дуговой наплавки быстрорежущей стали на боковую поверхность тел вращения путем наложения кольцевого многослойного шва, отличающийся тем, что, с целью уменьшения трещинообразования, в расплавленном металле по всей ширине каждого слоя оставляют ненаплавленный участок длиной 1,5-2 диаметра электрода, с наплавки которого начинают следующий слой, а последний слой наплавляют полностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента | 1989 |

|

SU1668067A1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ СТАЛЕЙ | 1992 |

|

RU2032512C1 |

| Способ восстановления изношенного режущего инструмента | 1991 |

|

SU1766640A1 |

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| СПОСОБ НАПЛАВКИ | 1998 |

|

RU2133659C1 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| СПОСОБ НАПЛАВКИ ТРУЩИХСЯ И УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1996 |

|

RU2089361C1 |

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1994 |

|

RU2078656C1 |

Ij Н

А -А

Даты

1974-05-25—Публикация

1972-11-03—Подача