Изобретение относится к способам изготовления режущего инструмента, в частности, с применением наплавки.

Известна типовая технология изготовления осевого инструмента, включающая отрезку заготовок из быстрорежущей и углеродистой стали, их сварку, центрирование с двух сторон, фрезерование или вышлифовывание стружечных канавок, закалку и стандартный трехкратный отпуск при 550-560oC в течение 1 ч и охлаждением на воздухе, шлифование и заточку (Палей М.И. Технология производства режущего инструмента, 1963, с. 182-332).

Недостатком этого способа является большой расход быстрорежущей стали.

Наиболее близким по сущности и достигаемому результату является способ изготовления осевого инструмента с применением наплавки, при котором делают заготовку из конструкционной стали, центрируют заготовку, фрезеруют на заготовке пазы под наплавку, подогревают заготовку до 300-750oC, наплавляют в горизонтальном положении (или с уклоном) поочередно в определенной последовательности каждый паз, отжигают наплавленную заготовку и фрезеруют канавки, проводят закалку и стандартный трехкратный отпуск, шлифуют и затачивают (Космачев И.Г. Сварка и наплавка в производстве режущего инструмента, 1955, с. 144-162.

Основными недостатками этого способа изготовления осевого инструмента являются большие припуски на шлифование и низкая производительность процесса наплавки.

В основу изобретения были положены задачи повышения производительности процесса наплавки и уменьшения припусков на шлифование.

Это достигается тем, что по способу изготовления осевого инструмента изготавливают заготовку из конструкционной стали с цилиндрической рабочей частью, выполняют на торцах заготовки центровые отверстия, предварительно подогревают заготовку, устанавливают заготовку в вертикальное положение рабочей частью вверх в приспособление, обеспечивающее минимальный отвод тепла от хвостовой части заготовки, обкладывают рабочую часть заготовки составной медно-графитовой формой с цилиндрической внутренней поверхностью, между цилиндрическими поверхностями рабочей части заготовки и медно-графитовой формы устанавливают вертикально на всю длину рабочей части заготовки медно-графитовые вставки, количество которых равно числу стружечных канавок осевого инструмента, закрывают центровое отверстие на рабочей части и наплавляют в вертикально образованные пазы, открытые сверху, быстрорежущую сталь, проводят термическую обработку, заключающуюся в трехкратном отпуске, шлифование и заточку. Для лучшего сплавления быстрорежущей стали с вертикально расположенной заготовкой на рабочей части создают искусственную шероховатость (накаткой или дробеструйной обработкой). Для более надежного закрепления наплавленного металла в месте перехода заготовки из рабочей части в хвостовую на ней выполняют пазы, количество которых равно числу стружечных канавок.

Наплавка заготовки в составной медно-графитовой форме позволяет снизить затраты на шлифование осевого инструмента по диаметру, а наличие вставок исключает процесс фрезерования стружечных канавок. Наплавка быстрорежущей стали в вертикальные пазы не ограничивает производительность процесса.

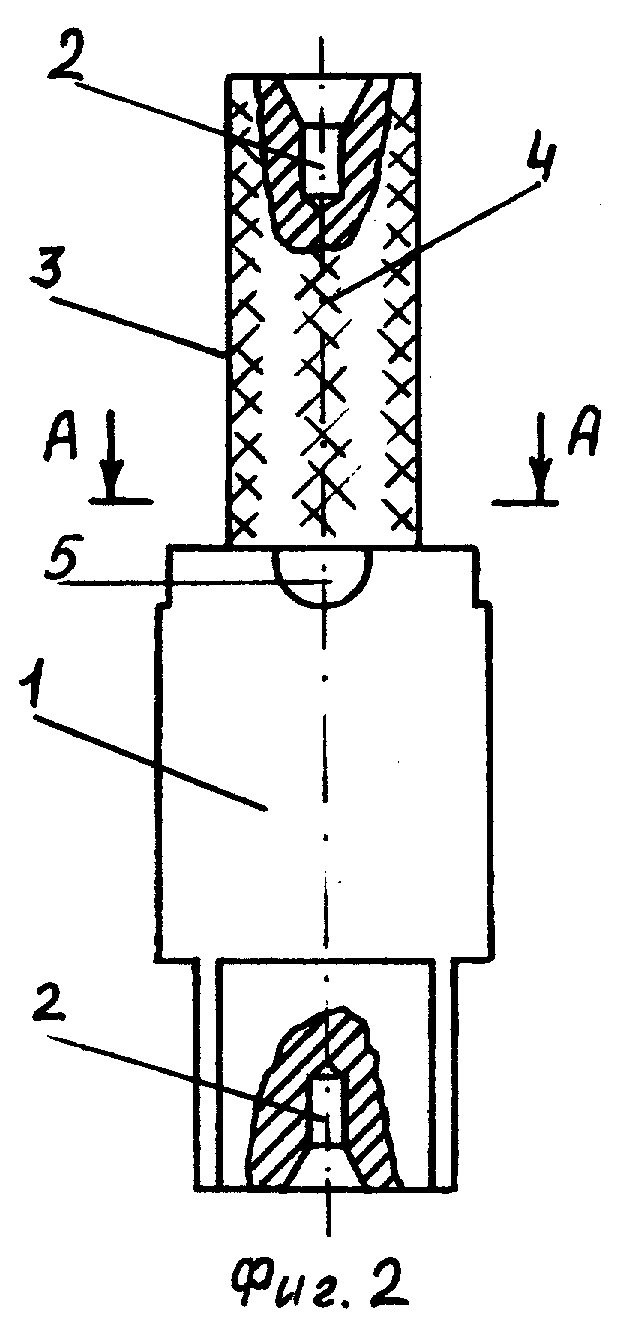

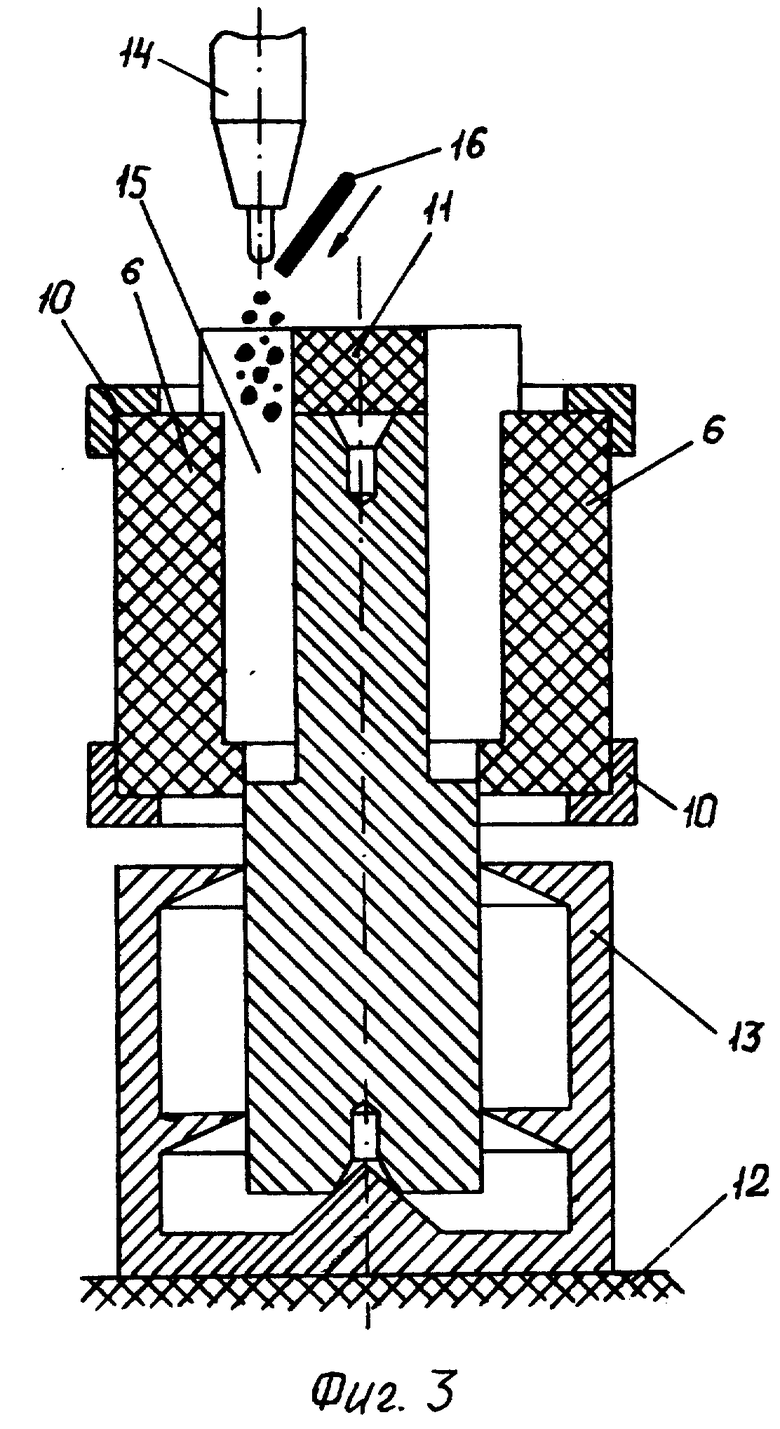

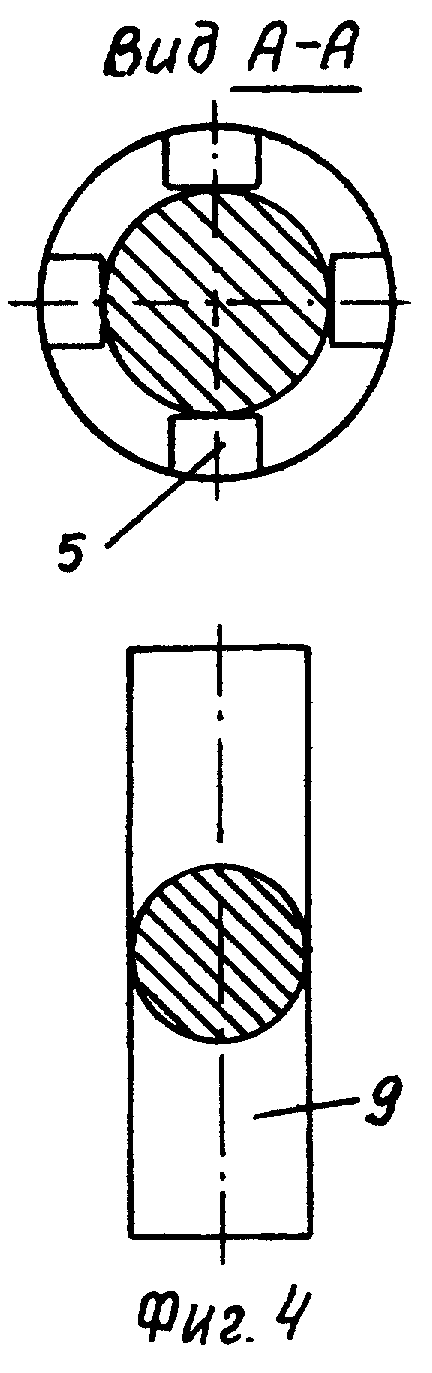

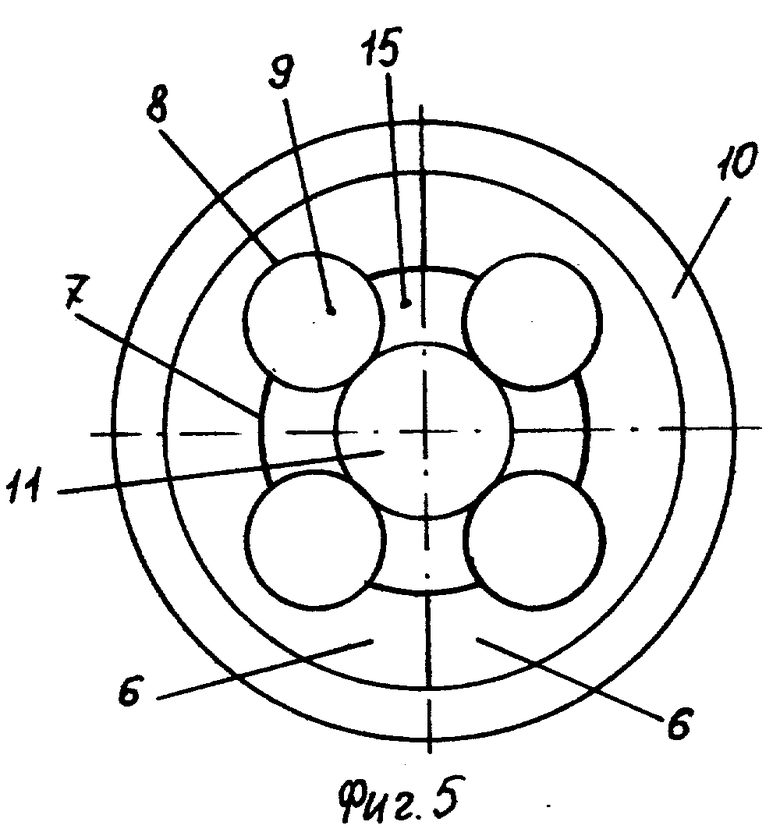

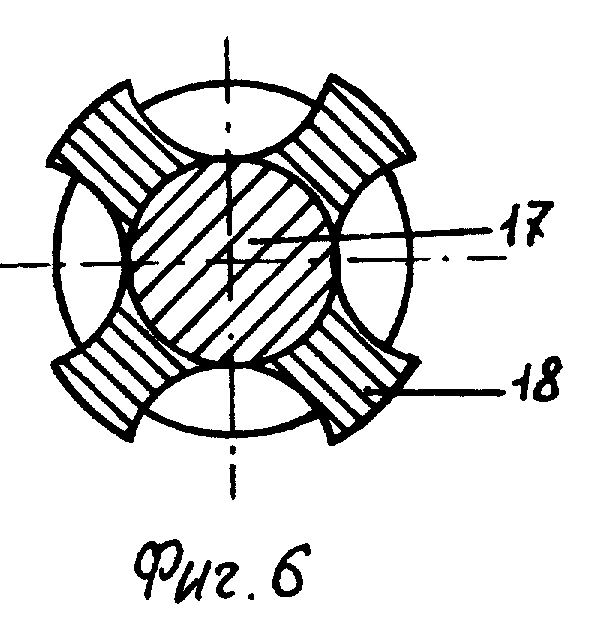

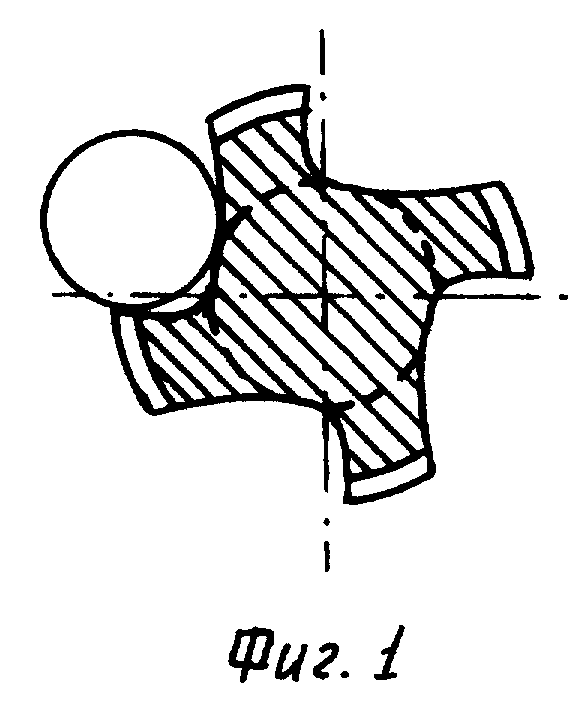

На фиг. 1 представлен принцип образования стружечной канавки и осевого инструмента; на фиг. 2 заготовка под наплавку; на фиг. 3 схема процесса наплавки; на фиг. 4 вид медно-графитовой вставки; на фиг. 5 схема образования вертикальных пазов под наплавку; на фиг. 6 сечение по наплавленной рабочей части осевого инструмента.

Принцип образования стружечной канавки на заготовке под наплавку у осевого инструмента приводится на примере метчика, диаметр резьбы у которого равен одному дюйму. На фиг. 1 в натуральную величину показано сечение метчика и форма стружечной канавки. Из фиг. 1 видно, что она имеет достаточно сложную форму, для изготовления которой требуется специально заточенный инструмент. Приблизительно ее можно заменить цилиндрической поверхностью, оставляя допуски на последующую шлифовку, так как в настоящее время наиболее прогрессивным способом изготовления стружечных канавок на осевом инструменте является глубинное вышлифовывание. Этот принцип и положен в основу предлагаемого способа.

Описание сущности способа поясняется на примере изготовления ручного метчика для трубной цилиндрической резьбы, который имеет следующие основные размеры: размер резьбы 1 дюйм (33,249 мм); длина рабочей части 40 мм; общая длина 95 мм; диаметр хвостовой части 28 мм; размер под ключ 22,4 мм; количество стружечных канавок 4.

На фиг. 2 показана заготовка 1 из конструкционной стали под наплавку, на торцах которой выполнены центровые отверстия 2. На цилиндрической рабочей части 3 заготовки создают искусственную шероховатость 4 путем накатки или дробеструйной обработки для улучшения условий сплавления наплавленного металла с заготовкой. На месте перехода рабочей части заготовки в хвостовую фрезеруют пазы 5 для лучшего закрепления наплавленного металла. Рабочую часть 3 заготовки 1 обкладывают составной медно-графитовой формой 6 с цилиндрической внутренней поверхностью 7 (фиг. 5), на которой выполнены цилиндрические пазы 8 (фиг. 5), количество которых равно числу стружечных канавок у осевого инструмента (в данном случае 4 шт.). Между цилиндрическими поверхностями рабочей части 3 заготовки 1 и медно-графитовой формы 6 устанавливают медно-графитовые вставки 9 (фиг. 4), которые входят в цилиндрические пазы 8 формы 6 и прилегают к рабочей части 3. Высота вставок 9 на 10-15 мм выше формы 6 и верхнего среза рабочей части 3. При этом пазы 5 расположены между вставками 9 (фиг. 3). Фиксируют составную форму 6 сверху и снизу кольцами 10. Закрывают центровое отверстие 2 на рабочей части 3 пробкой 11. В собранном виде нагревают заготовку в печи до 750oC в инертной среде. Устанавливают вертикально заготовку на неподвижный стол 12 наплавочной установки в приспособление 13, которое обеспечивает минимальный отвод тепла от нагретой заготовки. Подводят горелку 14 к открытому сверху пазу 15. С максимальной производительностью наплавляют порошковой проволокой 16 пазы 15 поочередно. После охлаждения разбирают медно-графитовую форму 6 и получают наплавленную заготовку, у которой сердцевина выполнена из конструкционной стали 17 (фиг. 6), а режущая часть 18 из быстрорежущей стали. Наплавленную заготовку подвергают термической обработке, заключающейся в стандартном трехкратном отпуске (температура отпуска 550-560oC в течении 1 ч, охлаждение на воздухе). Шлифуют стружечные канавки, шлифуют заготовку по диаметру, вышлифовывают резьбу, производят затылование резьбы метчика и заборной части и затачивают.

Основными преимуществами такого способа наплавки осевого инструмента являются:

1. Минимальные припуски на шлифование по диаметру.

2. Повышение производительности наплавки.

3. Ликвидация сложной термической обработки.

4. Простота наплавочной установки, которая состоит из универсального выпрямителя и механизма подачи порошковой проволоки.

Промышленная применимость.

Способ изготовления осевого инструмента может применяться в любом инструментальном цехе, так как он не требует специального оборудования. Для наплавочной установки подходит любой сварочный выпрямитель с жесткой характеристикой.

Таким способом можно изготавливать любой осевой инструмент с длиной рабочей части не более 50 мм (метчики, фрезы, зенкеры и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО РЕЗЦА | 1995 |

|

RU2101153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО РЕЗЦА | 1994 |

|

RU2078668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ЧАСТЕЙ ОТРЕЗНОГО РЕЗЦА | 2008 |

|

RU2367555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1995 |

|

RU2088392C1 |

| Способ изготовления фрез | 1990 |

|

SU1745493A1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Способ изготовления концевого инструмента | 1990 |

|

SU1776511A1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| Способ наплавки | 1991 |

|

SU1834760A3 |

Использование: изготовление режущего инструмента с применением наплавки. Сущность изобретения: наплавку быстрорежущей стали производят в пазы вертикально расположенной заготовки, причем пазы образованы цилиндрическими поверхностями рабочей части заготовки и составной медно-графитовой формы, между которыми вертикально установлены медно-графитовые вставки, количество которых равно числу стружечных канавок осевого инструмента. 1 с. и. 3 з.п. ф-лы, 6 ил.

| Космачев И.Г | |||

| Сварка и наплавка в производстве режущего инструмента | |||

| - М.: Машгиз, 1955, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1997-12-10—Публикация

1996-03-12—Подача