f

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008140C1 |

| Способ изготовления инструмента | 1990 |

|

SU1791094A1 |

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2271897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| Способ изготовления концевого инструмента | 1990 |

|

SU1776511A1 |

| СПОСОБ ПОДГОТОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ПОД ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2183544C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПЛАСТИН ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323812C2 |

Изобретение относится к инструментальному производству и может быть применено при изготовлении многолезвийных инструментов методом наплавки. Цель изобретения - повышение качества многолезвийного режущего инструмента преимущественно концевых фрез за счет повышения его прочностных характеристик. Способ состоит в том, что на заготовке выфрезеровывают под глубиной Hн = 2 (1 + δ/Hз) . A, мм, где δ - припуск на механическую обработку

Hз - высота зуба, мм

A - коэффициент, зависящий от условий наплавки, 0,8 ≤ A ≤. Затем папз заплавлдивают валиками из быстрорежущей стали. Механической обработкой получают зубья режущего инструмента и подвергают инструмент термообработке. При Hн *98 2 MM НАплАВКЕ ВАлиКОВ пРЕпяТСТВуЕТ жидКОТЕКучЕСТь МЕТАллА, пРи Hн *98 5 мм в корне зуба имеются дефекты: поры, непровары, трещины. 2 ил.

Изобретение относится к инструментальному производству и может быть применено при изготовлении многолезвийного режущего инструмента методом наплавки.

Цель изобретения - повышение качества многолезвийного режущего инструмента, преимущественно концевых фрез.

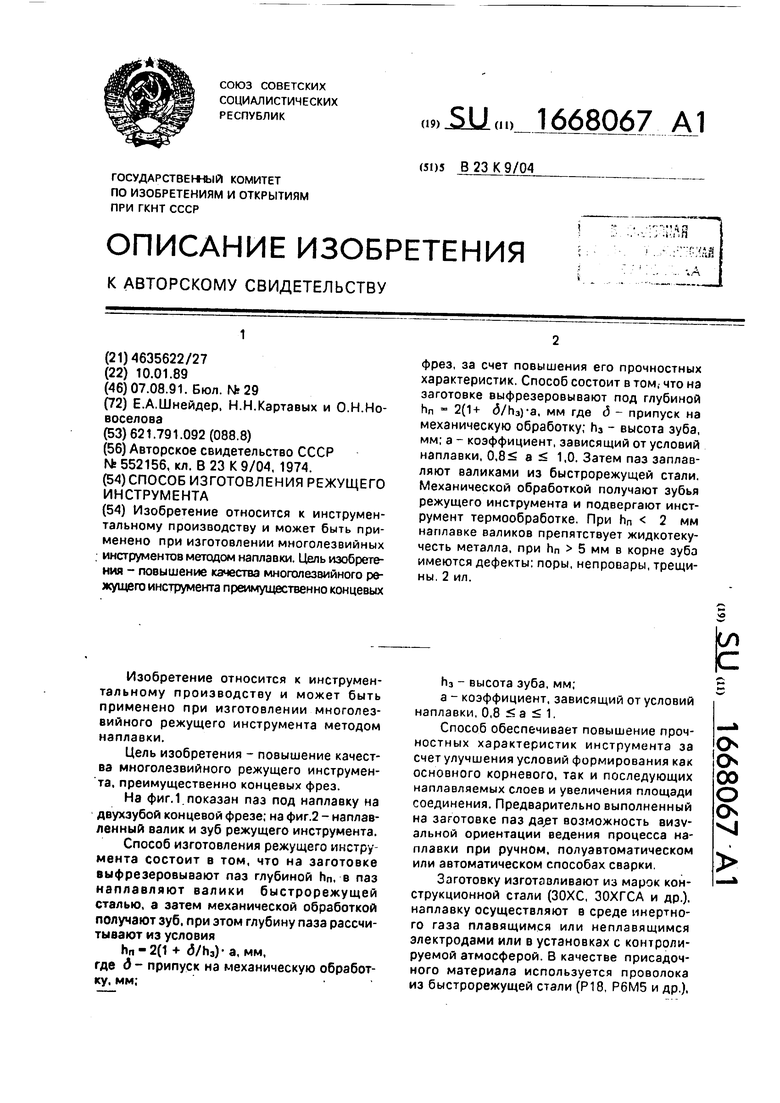

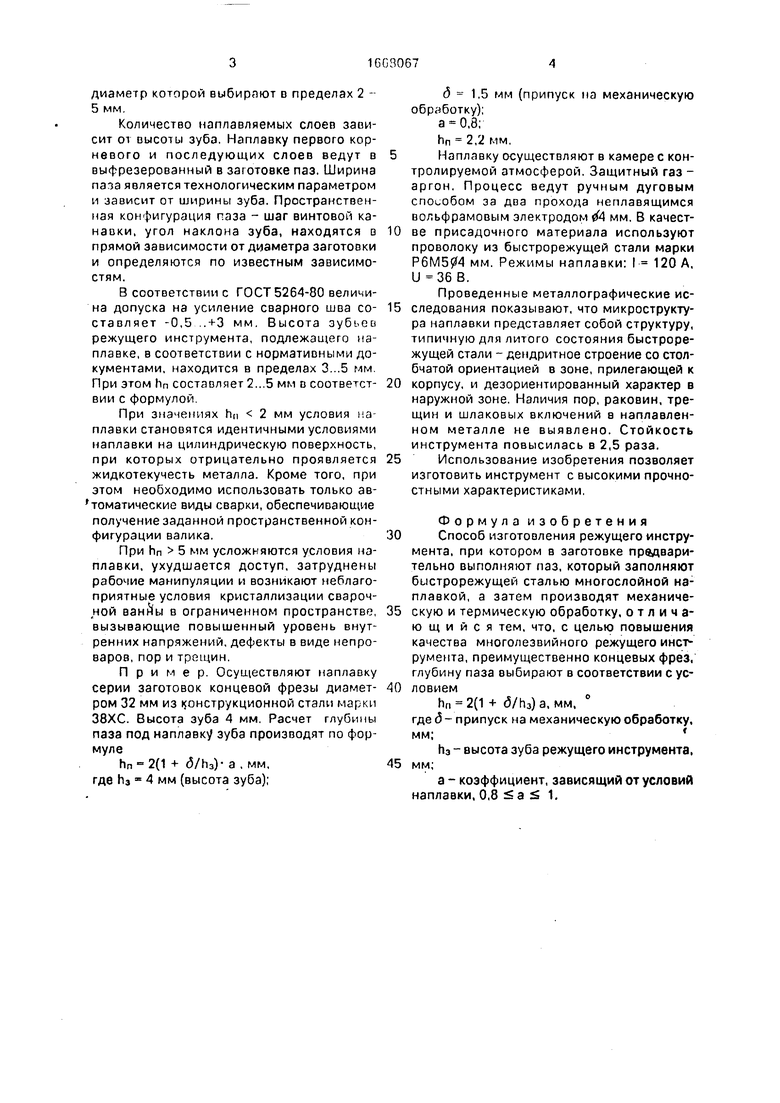

На фиг. 1. показан паз под наплавку на двухэубой концевой фрезе; на фиг.2 - наплавленный валик и зуб режущего инструмента.

Способ изготовления режущего инструмента состоит в том, что на заготовке выфрезеровыаают лаз глубиной hn, в паз наплавляют валики быстрорежущей сталью, а затем механической обработкой получают зуб, при этом глубину паза рассчитывают из условия

hn-2(1 5/h3)- а, мм, где д - припуск на механическую обработку, мм;

h3 - высота зуба, мм;

а - коэффициент, зависящий от условий наплавки, 0,8 а 1.

Способ обеспечивает повышение прочностных характеристик инструмента за счет улучшения условий формирования как основного корневого, так и последующих наплавляемых слоев и увеличения площади соединения. Предварительно выполненный на заготовке паз возможность визуальной ориентации ведения процесса наплавки при ручном, полуавтоматическом или автоматическом способах сварки.

Заготовку изготавливают из марок конструкционной стали (ЗОХС, ЗОХГСА и др.). наплавку осуществляют в среде инертного газа плавящимся или неплавящимся электродами или в установках с контролируемой атмосферой. В качестве присадочного материала используется проволока из быстрорежущей стали (Р18, Р6М5 и др.),

О

о

00

о

О VJ

иаметр которой выбирают в пределах 2 - мм.

Количество наплавляемых слоев завиит от высоты зуба. Наплавку первого корневого и последующих слоев ведут в выфрезерованный в заготовке паз. Ширина паоа является технологическим параметром и зависит от ширины зуба. Пространственная конфигурация газа - шаг винтовой канавки, угол наклона зуба, находятся в прямой зависимости от диаметра заготовки и определяются по известным зависимостям.

В соответствии с ГОСТ 5264-80 величина допуска на усиление сварного шва составляет -0,5 ..+3 мм. Высота зубьев режущего инструмента, подлежащего наплавке, в соответствии с нормативными документами, находится в пределах 3...5 мм. При этом hn составляет 2...5 мм о соответствии с формулой.

При значениях hn 2 мм условия наплавки становятся идентичными условиями наплавки на цилиндрическую поверхность, при которых отрицательно проявляется жидкотекучесть металла. Кроме того, при этом необходимо использовать только ав- тематические виды сварки, обеспечивающие получение заданной пространственной конфигурации валика.

При hn 5 мм усложняются условия наплавки, ухудшается доступ, затруднены рабочие манипуляции и возникают неблагоприятные условия кристаллизации свароч- ной ванйы в ограниченном пространстве, вызывающие повышенный уровень внутренних напряжений, дефекты в виде непро- варов, пор и трещин.

Пример. Осуществляют наплавку серии заготовок концевой фрезы диаметром 32 мм из конструкционной стали марки 38ХС. Высота зуба 4 мм. Расчет глубины паза под наплавку зуба производят по формуле

hn 2(1 + (5/h3)- a , мм, где пэ 4 мм (высота зуба);

д 1.5 мм (припуск на механическую обработку); а 0,8; hn 2,2 мм.

Наплавку осуществляют в камере с контролируемой атмосферой. Защитный газ - аргон. Процесс ведут ручным дуговым способом за два прохода неплавящимся вольфрамовым электродом 04 мм. В качестве присадочного материала используют проволоку из быстрорежущей стали марки Р6М504 мм. Режимы наплавки: I 120 А, U 36 В.

Проведенные металлографические исследования показывают, что микроструктура наплавки представляет собой структуру, типичную для литого состояния быстрорежущей стали - дендритное строение со столбчатой ориентацией в зоне, прилегающей к

корпусу, и дезориентированный характер в наружной зоне. Наличия пор, раковин, трещин и шлаковых включений в наплавленном металле не выявлено. Стойкость инструмента повысилась в 2,5 раза.

Использование изобретения позволяет изготовить инструмент с высокими прочностными характеристиками.

Формула изобретения Способ изготовления режущего инструмента, при котором в заготовке предварительно выполняют паз, который заполняют быстрорежущей сталью многослойной наплавкой, а затем производят механиче- скую и термическую обработку, отличающийся тем, что, с целью повышения качества многолезвийного режущего инструмента, преимущественно концевых фрез, глубину паза выбирают в соответствии с ус- ловием

hn 2(1 + (5/h3)a, мм, ° где д - припуск на механическую обработку, мм;

ha - высота зуба режущего инструмента, мм;

а - коэффициент, зависящий от условий наплавки, 0,8 а 5 1.

Фиг 2

| Способ изготовления режущего инструмента | 1974 |

|

SU552156A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-07—Публикация

1989-01-10—Подача