Изобретение относится к сварке, в частности к способам наплавки изделий, и может быть использовано при изготовлении наплавленного металлорежующего инструмента.

Предшествующий уровень техники

Известен способ электродуговой наплавки изделий, при котором для уменьшения склонности к трещинообразованию деталь перед наплавкой подогревают до температур, выше температуры отпуска основного металла [Лейначук Е.И. и др. К образованию трещин в наплавленном металле. "Автоматическая сварка", N 1, 1955, с. 17-24, табл. 1, рис. 1].

Однако объемный предварительный нагрев изделия выше температуры отпуска вызывает разупрочнение тех участков деталей, которые не подвергаются наплавке.

Известен также способ наплавки, наиболее близкий к данному изобретению по технической сущности и достигаемому эффекту [SU 780343, B 23 K 9/04, 07.11.81] . При этом способе с целью исключения разупрочнения ненаплавляемых участков при осуществлении предварительного нагрева деталь прогревают по всему ее объему до температуры на 10 - 20oC ниже температуры ее отпуска, а затем подогревают поверхность наплавляемого участка до 350 - 400oC с одновременным душевым охлаждением находящихся рядом ненаплавляемых участков.

Недостатком способа является то, что не обеспечивается упрочнение ненаплавленных участков изделия.

Раскрытие изобретения

В основу настоящего изобретения была поставлена задача разработки способа наплавки, обеспечивающего получение основного металла с высокими прочностными характеристиками.

Это достигается тем, что по предлагаемому способу перед наплавкой основной металл (изделие) нагревается в область температур, соответствующих нагреву под закалку с последующей выдержкой из расчета 70 - 90 с на 1 мм наименьшего сечения изделия. Осуществляется наплавка режущей части с последующим охлаждением в масло со скоростью выше, чем критическая скорость охлаждения основного металла при закалке. Затем выполняется общий низкотемпературный отпуск для изделия и локальный скоростной высокотемпературный отпуск наплавленного металла.

Лучший вариант осуществления изобретения

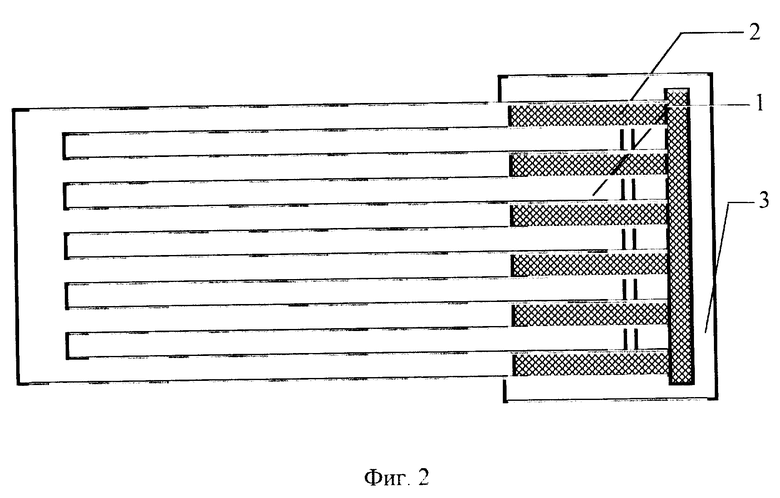

Способ наплавки поясняется на примере изготовления автоматных отрезных пластинчатых резцов размерами: H = 25 мм, B = 5 мм, L = 140 мм по ТУ 2-035-491-76.

Из полосы низколегированной конструкционной стали 30ХГСА ГОСТ4543-71 изготовили корпус автоматного отрезного пластинчатого резца (фиг. 1), служащий заготовкой под наплавку.

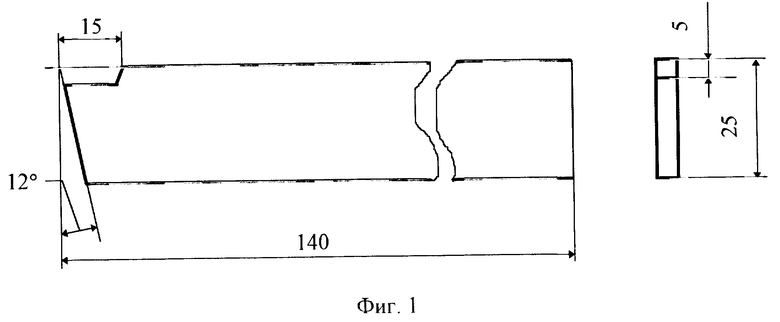

Заготовки (1) устанавливали в специальную кассету (3) (фиг. 2), которая обеспечивала принудительное формирование наплавленного металла при помощи разделительных графитовых пластин (2).

Кассету помещали в печь и нагревали до температуры 870 - 880oC. Выдержка составляла 2,5 - 3,5 мин (из расчета 70 - 90 с на 1 мм наименьшего сечения).

После нагрева и выдержки кассету с заготовками помещали на стол наплавочной установки и производили наплавку дугой косвенного действия порошковой проволокой марки ПП-90Х4В18Ф (ПП-90Х4В9М4К6Ф) в защитно-легирующей среде азота. Режимы наплавки: Iсв. = 200 - 210 A, Uд. = 25 - 26 B, νн = 9 м/ч.

По окончании процесса наплавки кассета с направленными заготовками помещалась в бак с маслом с целью осуществления закалки основного и наплавленного металла.

После охлаждения кассета извлекалась из бака и помещалась в печь, нагретую до 190oC, и выдерживалась в течение 2 - 2,5 часов для выполнения общего низкотемпературного отпуска.

После отпуска производилась разборка кассеты и промывка направленных заготовок резцов водным раствором ТМС-31 при температуре 90 - 100oC в течение 0,5 - 1 мин с целью обезжиривания и промывка в чистой воде с просушкой в термошкафу, предварительно нагретом до 150 - 170oC.

Далее наплавленный металл заготовок подвергали локальному скоростному высокотемпературному отпуску при T = 620oC в течение 2,5 мин трехкратному для наплавленного металла 90Х4В18Ф и двухкратному для 90Х4В9М4К6Ф.

Выполнялась механическая обработка наплавленных заготовок (шлифовка и заточка в соответствии с требованиями ТУ).

Контроль качества осуществлялся по ГОСТ 10047-62 (СТ СЭВ 199-75) Резцы из быстрорежущей стали. Технические требования. Результаты показали, что резцы, изготовленные по предложенной технологии, соответствуют требованиям стандарта.

Промышленная применимость

Способ наплавки может применяться в инструментальном производстве при изготовлении биметаллического инструмента. Для реализации способа наплавки не требуется дополнительных капиталовложений. Кроме того, существенно снижаются затраты на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО РЕЗЦА | 1995 |

|

RU2101153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА | 2004 |

|

RU2279956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО РЕЗЦА | 1994 |

|

RU2078668C1 |

| Способ электродуговой наплавки | 1979 |

|

SU780343A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ЧАСТЕЙ ОТРЕЗНОГО РЕЗЦА | 2008 |

|

RU2367555C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

Изобретение относится к сварке, в частности к способам наплавки изделий, и может быть использовано при изготовлении наплавленного металлорежущего инструмента. Наплавку ведут одновременно с закалкой наплавленного и основного металла. Это позволяет достигать оптимального комплекса свойств наплавленного и основного металла, а также снижения затрат на изготовление биметаллического изделия. 1 з.п. ф-лы, 2 ил.

| Способ электродуговой наплавки | 1979 |

|

SU780343A1 |

| СПОСОБ УМЕНЬШЕНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 0 |

|

SU390888A1 |

| Способ наплавки | 1975 |

|

SU556004A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| JP 5316372 B, 31.05.78. | |||

Авторы

Даты

1999-07-27—Публикация

1998-01-05—Подача