1

Изобретение относится к иефтбпере-раб тывающей промынлленностн, а именно, к Областн получешня сырья для производства сажи и может быть нопользоваио на нефтеперерабатываю1Ц11х заводах.

Известен способ получения сажевого сырья на базе жидких нефтепрадуктов, который осун.1,ествляется путем....термического «рекнига Каталитического газойля и экстрактов селективйЪи очистки, ма.селт-

Одналчо получаемый термогазойль обладает ini3iKoii аромат1 зованн6стью и индексом коррелЯ|1и1и. Кроме.того, вьгсо кая вязкость и температура застываиия газойля создают трудности при хранении и транспортировке продукта.

Для получения термогазойля ул чшепиого качества, отвсчающ о- тре1)овапиям- .сажевой промьпплсчпюстн, по нредлага емому способу используется крекпНГ - остаток от произволства термогазойля, содержащий в своем составе до 60% ароматг чоских углеводородов в чистом виде или в смеси с остатком термического крекинга ryupqna, который подвергается коксовашпо в пеобогреваемых 1камерах.

Для термокрекинга -иопользуют тяжелый газойль .каталитического крекинга и экстракты масляного ироизводства. Количество добавляемого остатка термического креки-ига гудрона зависит от качества перерабатывае2

мых нефтей и технологического крекинга и не должио превышать 50 вес. %. Получаемый .коксовый отгон (фракция 200 - 5000), возв-ращают на повторное термическое крекирование..

Качество термогвзойля, полученного п указанном стрсобе, значительно превосходит качество термогазойля, пропзведенного пзпестным способом, а отбор его увеличивается на 3 вес. -% абс.

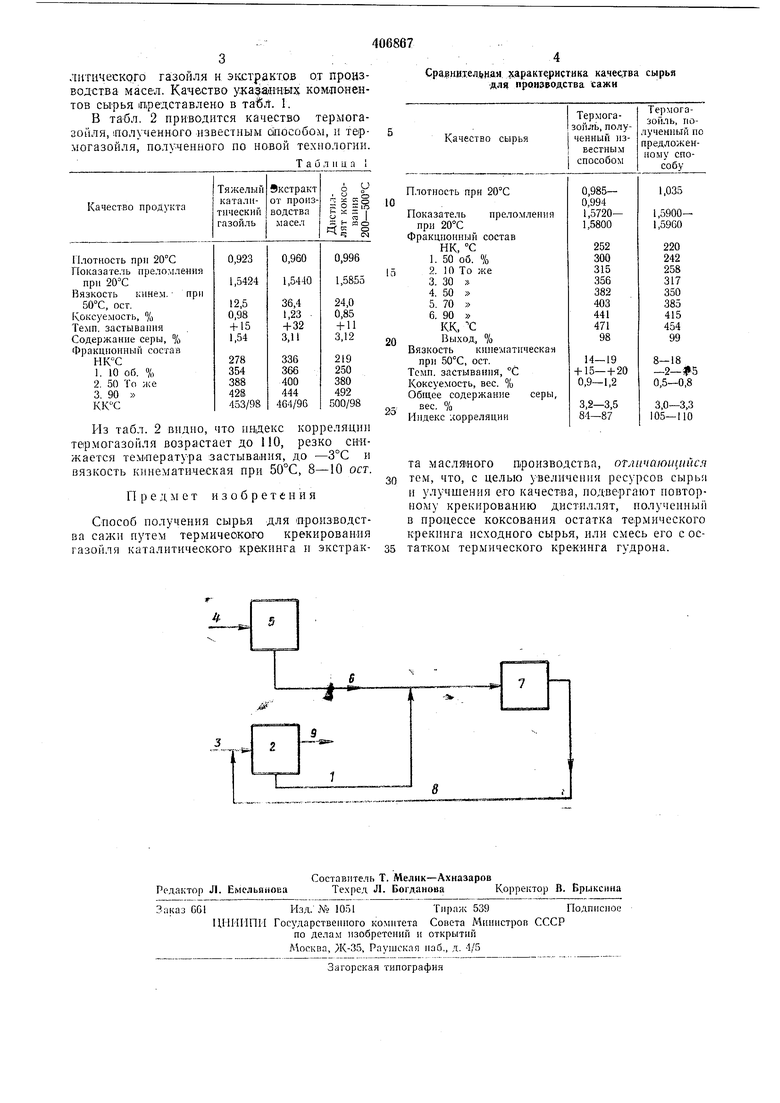

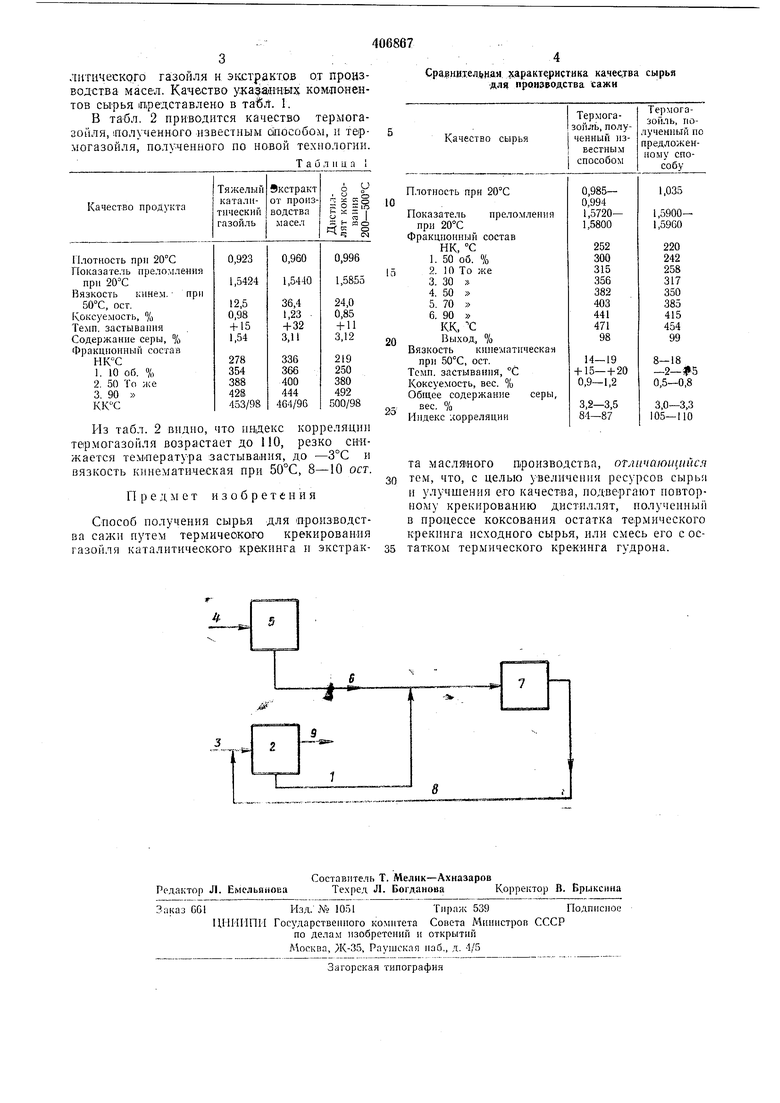

Сущность изобретения поясняется чертежом.

Па чертеже схематически изображено движение потоков нефтепродуктов. Остаток / от производства термогазойля с установки те)МИческого .кре.ки.нга 2, работающего на ди.стиллятиом сырье 5, в смеси с остатком 6 установки 5 термического гудроиа 4, поступает иа устаповку замедлеииого коксования 7. Коксовый отгон 8, фра;К 1ия 200-500 или 2-И)-500°С, полученный коксованием указанной смеси остатков в необогреваемых камерах нрн температуре 495-498°С и давлении 0,5-0,7 атп, подают на повторное крекирование ири температуре 495-510°С и давлеппи 20 arit, ,на устаповку термического крекпнга 2.

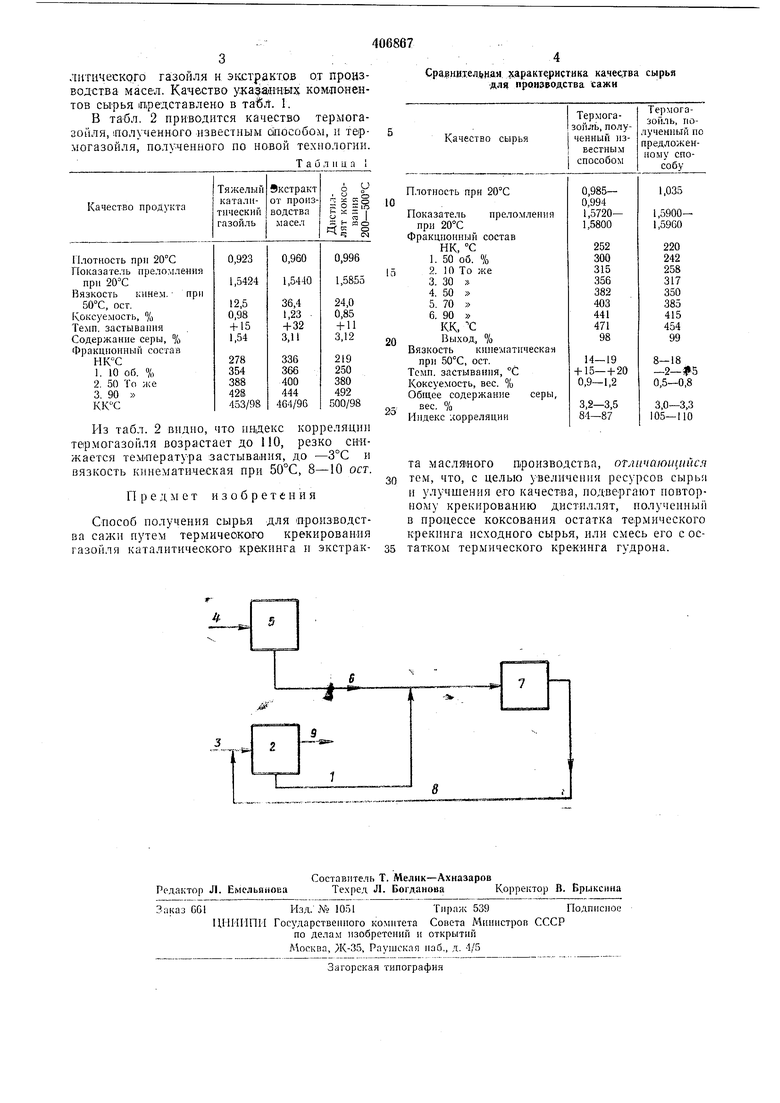

Таким образом, установка термического крекиига 2 работает иа смеси ароматизованного коксового дистиллята, тяжелого каталитнческого газойля к экстрактов от производства масел. Качество указанных компонентов сырья гаредставлеко в табл. 1.

В табл. 2 приводится качество термогазойля, полученного известным сйособом, и термогазойля, полученного по новой технологии.

Таблица i

CpajBHiHiefl n.aH характеристика качества сырья для производства сажи

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| Способ получения сырья для производства сажи | 1975 |

|

SU558932A1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| Способ получения сырья для производства технического углерода | 1976 |

|

SU572487A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА | 1969 |

|

SU245254A1 |

| Способ получения сырья для производства сажи и кокса | 1984 |

|

SU1217874A1 |

| Способ получения сырья для сажи и кокса | 1978 |

|

SU857227A1 |

Из табл. 2 видно, что индекс корреляции термогазойля возрастает до 110, резко снижается темПература застывания, до -3°С и вязкость кинематическая при 50°С, 8-10 ост.

Предмет изобретения

Способ получения сырья для производства сажи путем термического крекирования газойля каталитического кре кинга и экстракта масляного производства, oTAitta/oi/tuiicfi тем, что, с целью увеличения ресурсов сырья и улучшения его качества, иодвергают повторному крекированию дистиллят, полученный в процессе коксования остатка термического крекинга исходного сырья, или смесь его с остатком термического крекинга гудрона.

Даты

1973-01-01—Публикация