Параболические стеклянные зеркала, изготовляемые для прожекторов с интенсивным источником света (дальнего действия), должны отвечать весьма высоким термомеханическим требования.м, которые в основном зависят от степени отжига стекла в процессе его моллирования (гнутья).

Термическая прочность отражателей при прочих равных условиях тем выше, чем лучше отожжено стекло. Суш,ность процесса моллирова-ния для данного рода производства заключается в том, что круглой стеклянной заготовке придают форму чугунной чаши, обработанной во заданному параболоиду вращения.

Для этого стекло вместе с чашей, находяшейся в печи, в течение 8-12 часов подвергают медленному подогреву до температуры 700-760°; при том стекло, при его размягчении, принимает форму чаши.

Вторая стадия процесса моллнрования (отжига) заключается в равномерном охлаждении - отжиге стекла как по поверхности, так и по толщине его, что должно обеспечивать в нем минимальное количество остаточных натяжений. По(49)

скольку равномерность отжига стекла всецело зависит от степени равномерного распределения температур в печи как по вертикали, так и го горизонтали, что зависит от конструкции печи, то очевидно, для правильного разрешения задачи моллировання следует прежде всего избрать конструкцию печи. удов.1етворяющую предъявленным выше требованиям к продукции, которая в ней моллируется.

В предлагаемой круглой отражательной печи отжигаемое изделие устанавливается на чашу моллирования, покояш,уюся на враш,ающемся поде, который приводится во вращательное движение мотором-редуктором через вал, с коническим зацеплением. Вращение пода, а следовательно и моллируемого стекла обеспечивает равномерное омывание всей поверхности стекла поступающими газами как яри подъеме температур, так и особенно, при собственном отжиге, обесвечивая практическ1г равномерное распределение температуры, а также создает равномерный отяхит- стекла. Кроме того применен равномерный подвод пламени по всей окружности периферии печи и отвод продуктов горения

на уровне пода печи вниз через огводящие каналы, расположенные по окружности ее.

Все это имеет в виду обеспечить равномерное распределение температуры в печи как по горизонтальному, так и по вертикальному сечению ее, а следовательно моллируемые параболические заголовки диаметром 1500-750 мл{ получат достаточно высокий отжиг и термомеханическую стойкость, выдерживая разницу температур 45-55°.

Печи старого типа имеют следующие конструктивные недостатки. Отсутствие вращения чаши со стеклом при моллировании не обеспечивает равномерного омывания стекла пламенем, что и создает условил для местных перегревов его при подъеме температуры, ведущих за собою растрескивание стекла, а при отжиге (снижении) образуются, вследствие неравномерности охлаждения, вредные натяжения в стекле, сильно понижающие термомеханическую прочность его. Прямоугольная форма печп создает вредные мертвые мешки газов по углам ее, которые обусловливают неравномерное распределение температуры как при разогреве печи, так и особенно при охлалхдении ее (т. е. отжиге). Подвод пламени с двух взаимно-перпендикулярных сторон, неравномерный отвод продуктов горения через под (один центральный боров) еще больше увеличивают недостатки печей старого типа.

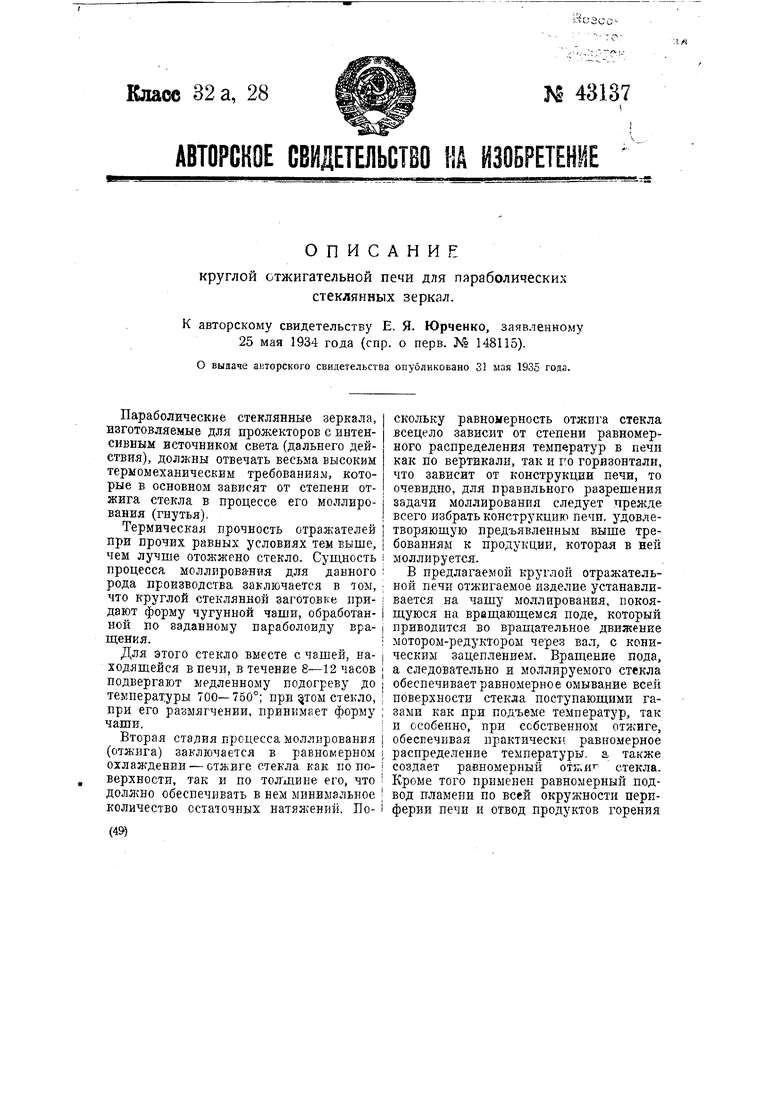

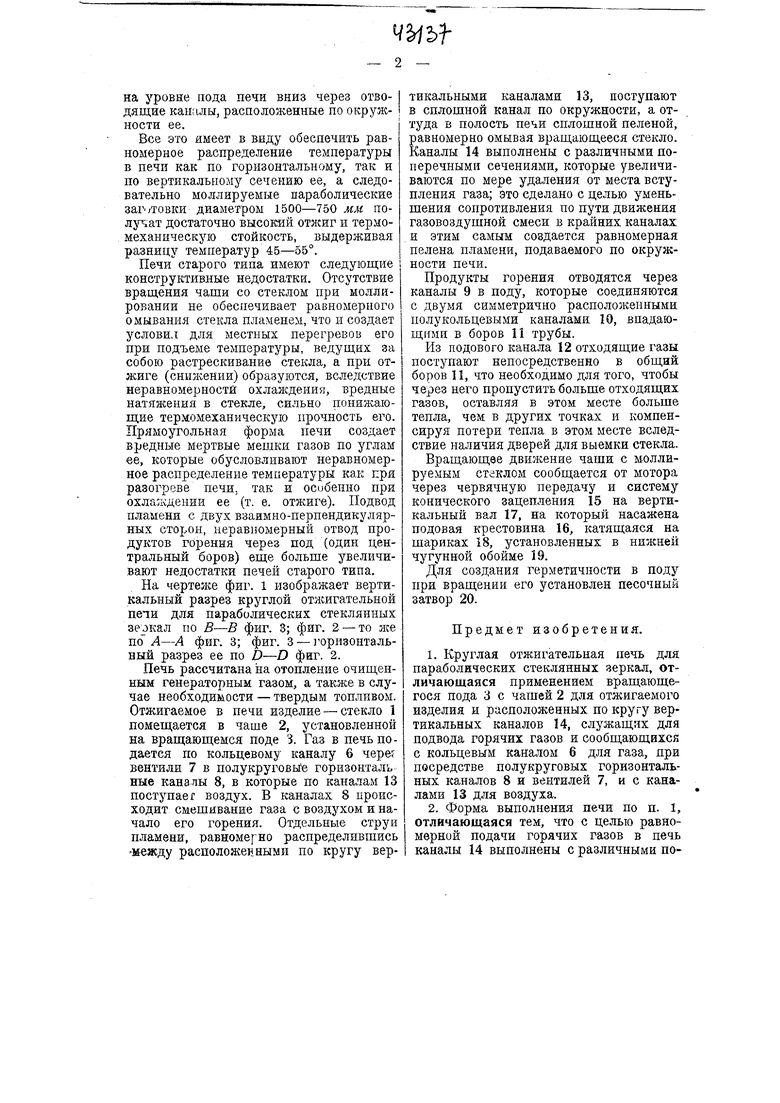

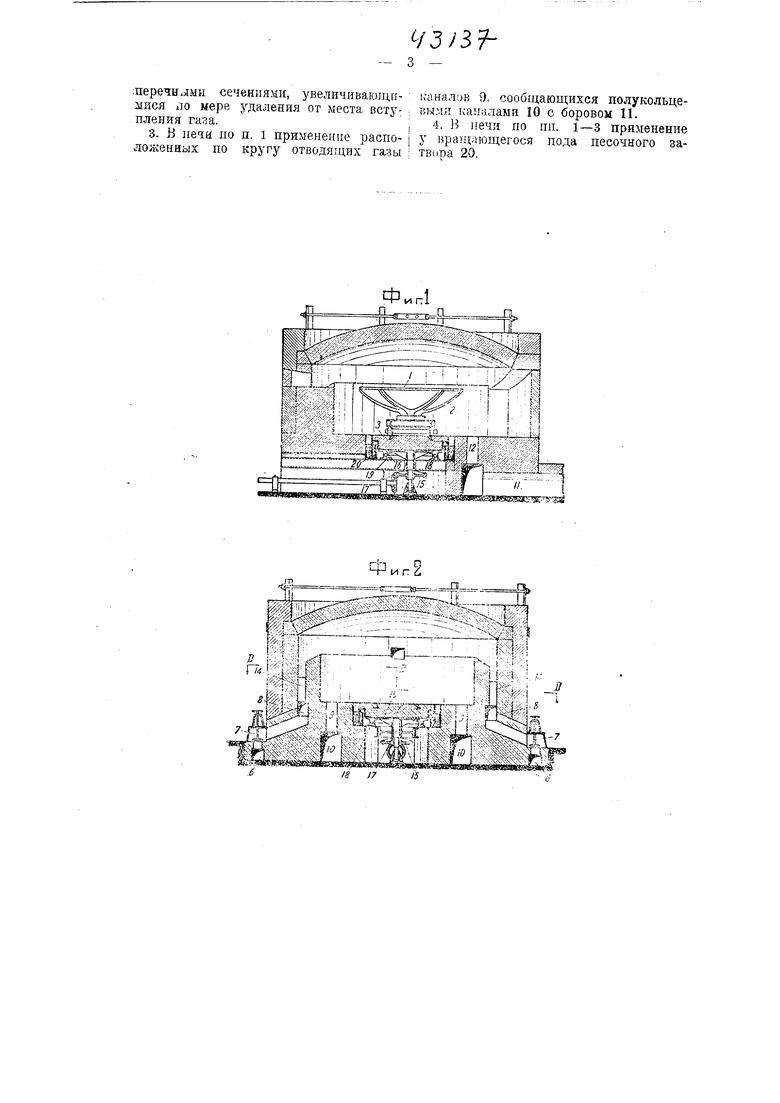

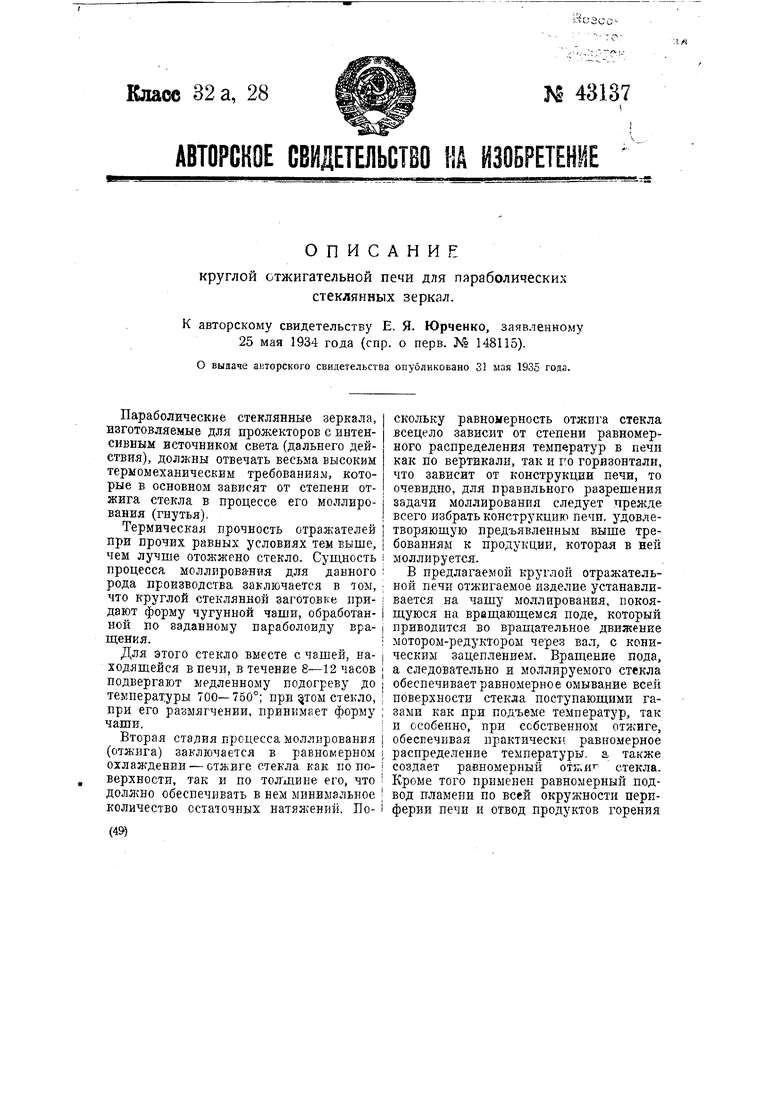

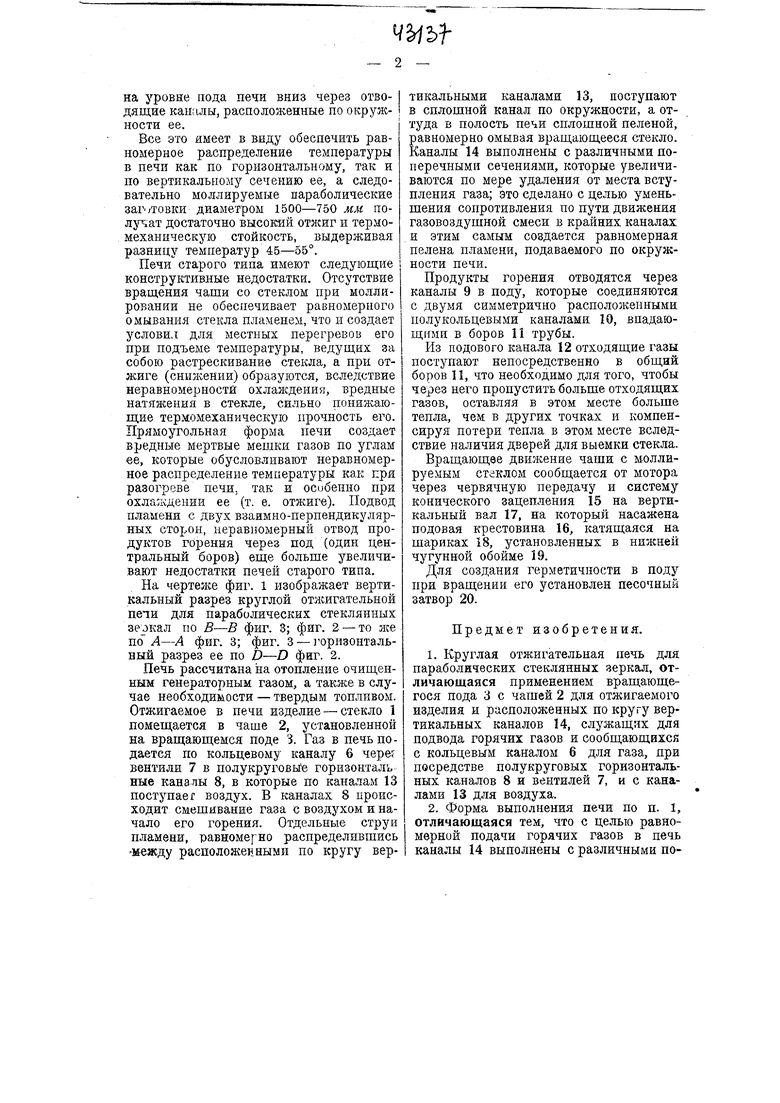

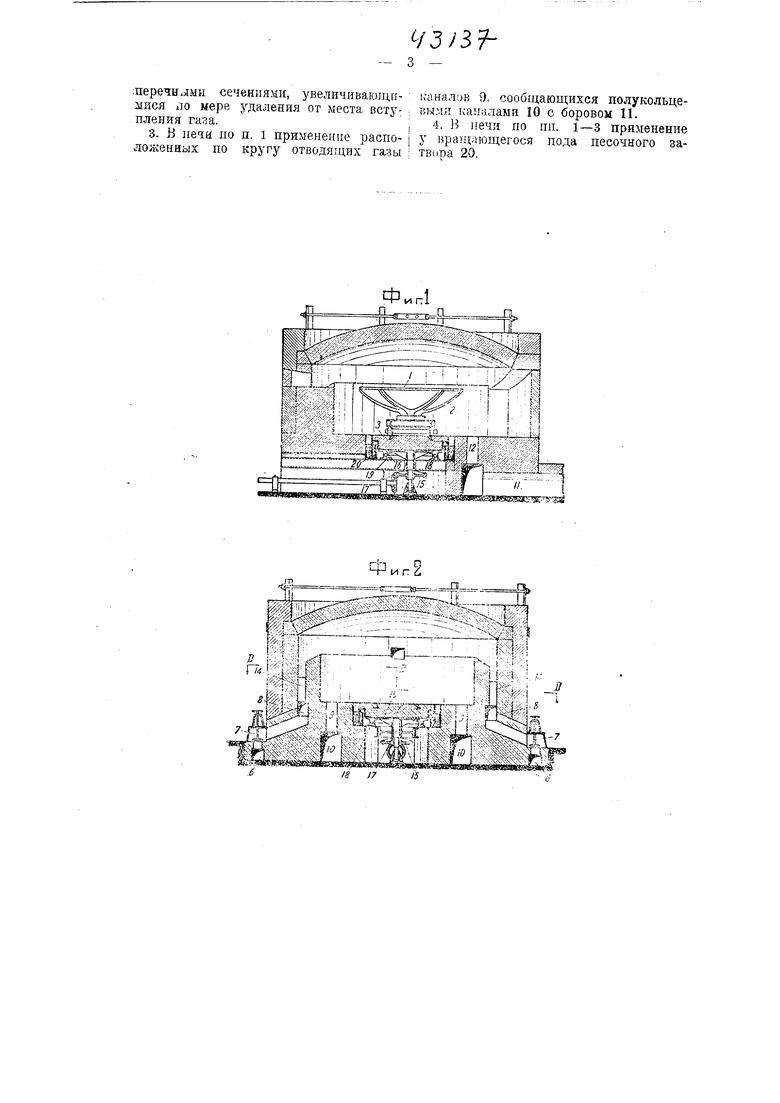

На чертеже фиг. 1 изображает вертикальный разрез круглой отжигательной пепи для параболических стеклянных зеркал по В-В фиг. 3; фиг. 2 - то же по А-А фиг. 3; фиг. 3 - )оризонтальный разрез ее по D-D фиг. 2.

Печь рассчитана на отопление очищенным генераторным газом, а также в случае необходимости - твердым топливом. Отжигаемое в печи изделие - стекло 1 помещается в чаше 2, установленной на вращающемся поде 3. Газ в печь подается по кольцевому каналу 6 чере вентили 7 в полукруговые горизонталь нне каналы 8, в которые по каналам 13 поступает воздух. В каналах 8 происходит смещивание газа с воздухом и начало его горения. Отдельные струи пламени, равномерно распределившись -между расположенными по кругу верч ь

2 -

тикальными каналами 13, поступают в сплощной канал по окружности, а в полость печи сплошной пеленой, равномерно омывая вращающееся стекло. Каналы 14 выполнены с различными поперечными сечениями, которые увеличиваются по мере удаления от места вступления газа; это сделано с целью уменьшения сопротивления по пути движения газовоздушной смеси в крайних каналах и этим самым создается равномерная пелена пламени, подаваемого по окружности печи.

Продукты горения отводятся через каналы 9 в поду, которые соединяются с двумя симметрично расположенными полукольцевыми каналами 10, впадающими в боров 11 трубы.

Из подового канала 12 отходящие газы поступают непосредственно в общий боров 11, что необходимо для того, чтобы через него пропустить больше отходящих газов, оставляя в этом месте больше тепла, чем в других точках п компенсируя потери тепла в этом месте вследствие наличия дверей для выемки стекла.

Вращающее движение чаши с моллируемым стеклом сообщается от мотора через червячную передачу и систему конического зацепления 15 на вертикальный вал 17, на который насажена подовая крестовина 16, катящаяся на шариках 18, установленных в нижней чугунной обойме 19.

Для создания герметичности в поду при вращении его установлен песочный затвор 20.

Предмет изобретения.

1.Круглая отжигательная печь для параболических стеклянных зеркал, отличающаяся применением вращающегося пода 3 с чашей 2 для отжигаемого изделия и расположенных по кругу вертикальных каналов 14, служащих для подвода горячих газов и сообщающихся с кольцевым каналом 6 для газа, при посредстве полукруговых горизонтальных каналов 8 и вентилей 7, и с каналами 13 для воздуха.

2.Форма выполнения печи по п. 1, отличающаяся тем, что с целью равномерной подачи горячих газов в печь каналы 14 выполнены с различными по:перечными сечениями, увеличивающк- ханалов 9, сообщающихся полукольцеиися ло мере удаления от места всту: : вы.ми каналами 10 с боровом И. пления газа.j 4. В лечи по пп. 1-3 применение

3. Б печи по п. 1 применение распо- у 5ращающегоея пода песочного заложенных по кругу отводящих газы : твора 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ПОЛУСФЕР | 2012 |

|

RU2498948C1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ПОЛУСФЕР | 2015 |

|

RU2598656C1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ПОЛУСФЕР | 2014 |

|

RU2554969C1 |

| Установка моллирования стеклянных полусфер | 2016 |

|

RU2636607C1 |

| Установка моллирования стеклянных полусфер | 2018 |

|

RU2703053C1 |

| СПОСОБ МОЛЛИРОВАНИЯ ПАКЕТА ЛИСТОВЫХ СТЕКОЛ | 2015 |

|

RU2633850C2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА МОЛЛИРОВАНИЯ СТЕКЛОЗАГОТОВОК НА ФОРМЕ | 2007 |

|

RU2342332C1 |

| СПОСОБ ВАКУУМНОГО МОЛЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2607841C1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558839C1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2556647C1 |

MVli:

-. } ..;aJ4,J i :1«ч

ш|Ыт1

,- -..Ш вжёи;

.ё

Фип1

йш г етг-ж - зй

Г5

Фиг i:;

feril

/7

/4

14

.1 414

Авторы

Даты

1935-05-31—Публикация

1934-05-25—Подача