1

Предлагаемое изобретение относится к области синтеза ионообменных смол путем полимераналогичных превращений сополимеров моно- и диолефинов.

Основными типами ионитов, имеющих в настоящее время наиболее широкое применение в различных процессах ионообменной технологии являются сильнокислотные иониты, получаемые полимераналогичными превращениями матриц. Строение полимерной матрицы оказывает большое влияние на основные свойства ионообменных смол, такие как селективность, набухаемость, осмотическую стабильность и механическую прочность в набухшем состоянии. В свою очередь, свойства полимерной матрицы в большой степени зависят от природы структурирующего агента.

-Известен способ получения сульфокатионитов на основе сополимеров стирола с индивидуальными изомерами диизопропенилбензола. Такие сополимеры обладают высокой регулярностью строения полимерной матрицы. Иониты на их основе имеют ряд преимуществ по сравнению с аналогичными ионитами, полученными на основе сополимеров стирола с индивидуальными изомерами дивинилбензола. Тем не менее, они имеют невысокую осмотическую стабильность и механическую прочность в набухшем состоянии.

С целью расширения ассортимента, увеличения осмотической стабильности и механической прочности при высокой набухаемости, предлагается способ получения сильнокислотвых ионообменных смол на основе сополимеров моновинильных ароматических соединений с 4,4-диизопропенилд11фенилом. По предлагаемому способу сополимер моновинильного ароматического соединения с 0,5-15 мол. %

диизопропенилдифенила, полученный суспензионным методом с инициаторами радикального типа, подвергают сульфинированию в течение 4-8 час 90-98%-ной серной кислотой при температуре 75-90°С. В результате этого

получают сильнокислотные ионообменные смолы, имеющие статическую обменную емкость 2-5 мг-экв/г и набухаемость 15-25 мл/г.

Пример 1, 0,308 г 4,4 -диизопропенилдифенила (0,5 мол. %) растворяют в 5,31 г стирола и добавляют 0,225 г перекиси бензоила (4 вес. % от мономеров). Смесь приливают при перемешивании к 30 см 0,5%-ного водного раствора поливинилового спирта. Процесс сополимеризации проводят в течение 5 час при

80° и непрерывном перемешивании. Образовавшиеся гранулы отделяют на воронке Бюхнера, промывают водой, сушат и экстрагируют. Выход 92,0%. Максимальное поглощение бензола при 20° Пбенз. 9,20 мл/г, объемный коэффициент набухания КНоб. 7,20, набухаемость

,7 мл/г, весовой коэффициент набухания КНвес.8,16, насыпной г/см

Сульфирование гранул нроводят в том же нриборе, что и сополимеризацию. К 1,25 г сополимера приливают 12 г 96%-ной H2S04 и выдерживают 1 час при комнатной температуре для набухания. Затем температуру греюндей водяной бани повын1ают до 80° и при неремешивании выдерживают 4 час. Сульфокатионит отделяют на воронке Бюхнера и последовательно промывают концентрированной, 50%-ной, 25%-ной серной кислотой и далее водой до нейтральной реакции промывных вод.

Полученный сульфокатионит желтого цвета имеет статическую обменную емкость СОЕ 2,22 мг-экБ/г, насыпной вес ) 0,301 г/см, выход катионита 99,2%.

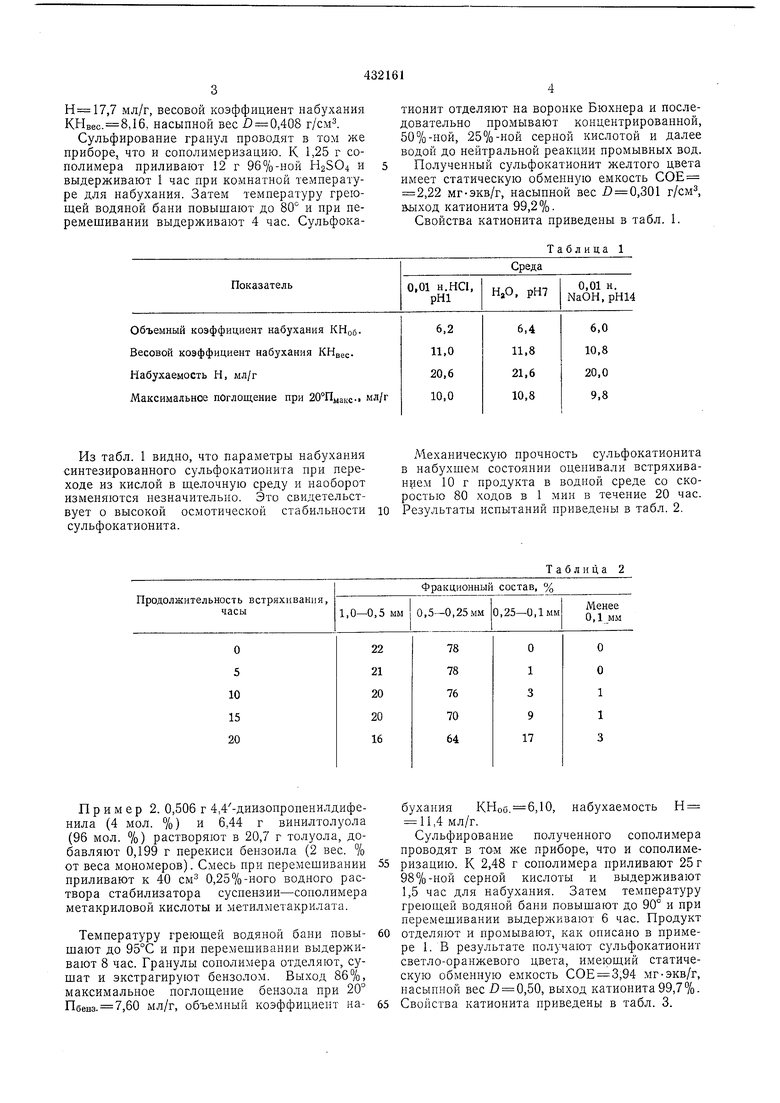

Свойства катионита приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ионитов | 1979 |

|

SU833998A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения сульфокатионита | 1982 |

|

SU1118647A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1995 |

|

RU2085561C1 |

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2493911C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1993 |

|

RU2050367C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1972 |

|

SU429073A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ- СуЛЬФОКАТИОНИТОВ | 1973 |

|

SU377324A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СУЛЬФОКАТИОНИТА | 1966 |

|

SU184434A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩИХИОНИТОВ | 1972 |

|

SU422744A1 |

Из табл. 1 видно, что параметры набухания синтезированного сульфокатионита при переходе из кислой в щелочную среду и наоборот изменяются незначительно. Это свидетельствует о высокой осмотической стабильностию сульфокатионита.

Пример 2. 0,506 г 4,4-диизопропенилдифенила (4 мол. %) и 6,44 г винилтолуола (96 мол. %) растворяют в 20,7 г толуола, добавляют 0,199 г нерекиси бензоила (2 вес. % от веса мономеров). Смесь нри перемешивании приливают к 40 см 0,25%-ного водного раствора стабилизатора суспензии-сополимера метакриловой кислоты и метилметакрилата.

Температуру греющей водяной бани новышают до 95°С н при перемешивании выдерживают 8 час. Гранулы сополимера отделяют, сушат и экстрагируют бензолом. Выход 86%, максимальное поглощение бензола при 20° Пбенз.7,60 мл/г, объемный коэффициент наТаблица 2

Фракционный состав, %

бухания КНоб. 6,10, набухаемость Н 11,4 мл/г.

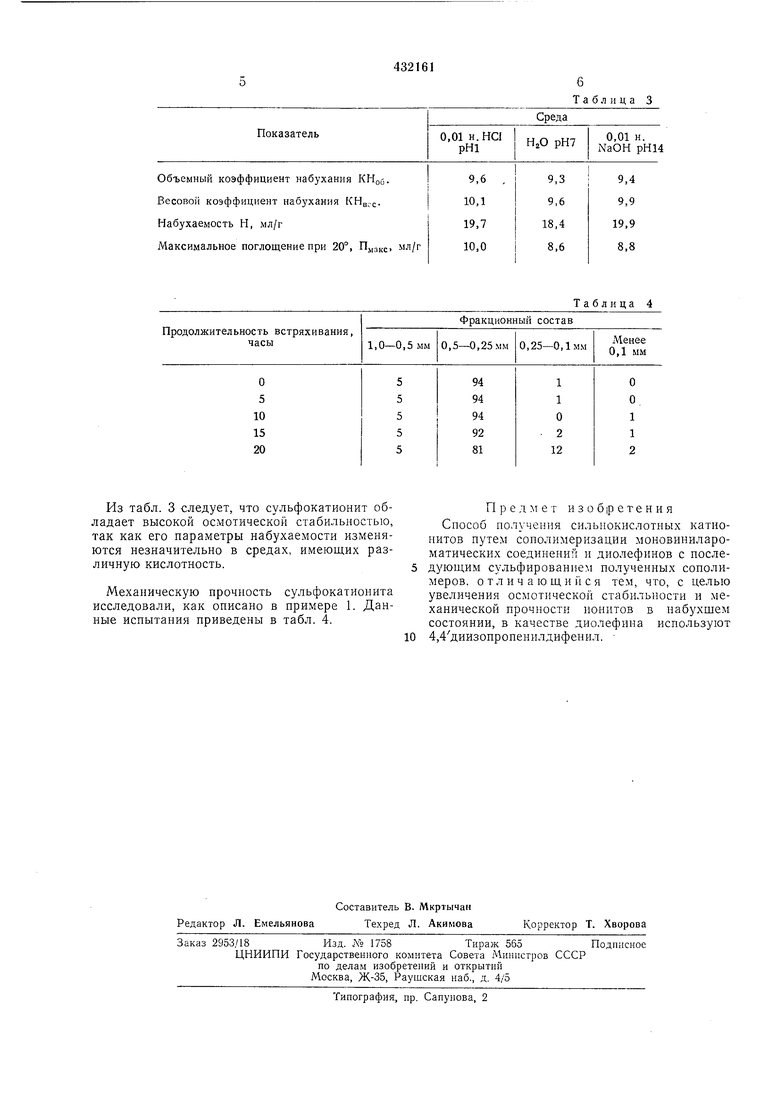

Сульфирование полученного сополимера проводят в тОМ же приборе, что и сополимеризацию. К 2,48 г сополимера приливают 25 г 98%-ной серной кислоты и выдерживают 1,5 час для набухания. Затем температуру греющей водяной бани повышают до 90° и при перемешивании выдерживают 6 час. Продукт отделяют и промывают, как описано в примере 1. В результате получают сульфокатионит светло-оранжевого цвета, имеющий статическую обменную емкость СОЕ 3,94 мг-экв/г, насыпной вес D 0,50, выход катионита 99,7%. Свойства катионита приведены в табл. 3. Механическую прочность сульфокатионита в набухшем состоянии оценивали встряхиванием 10 г продукта в водной среде со скоростью 80 ходов в 1 мин в течение 20 час. Результаты испытаний приведены в табл. 2.

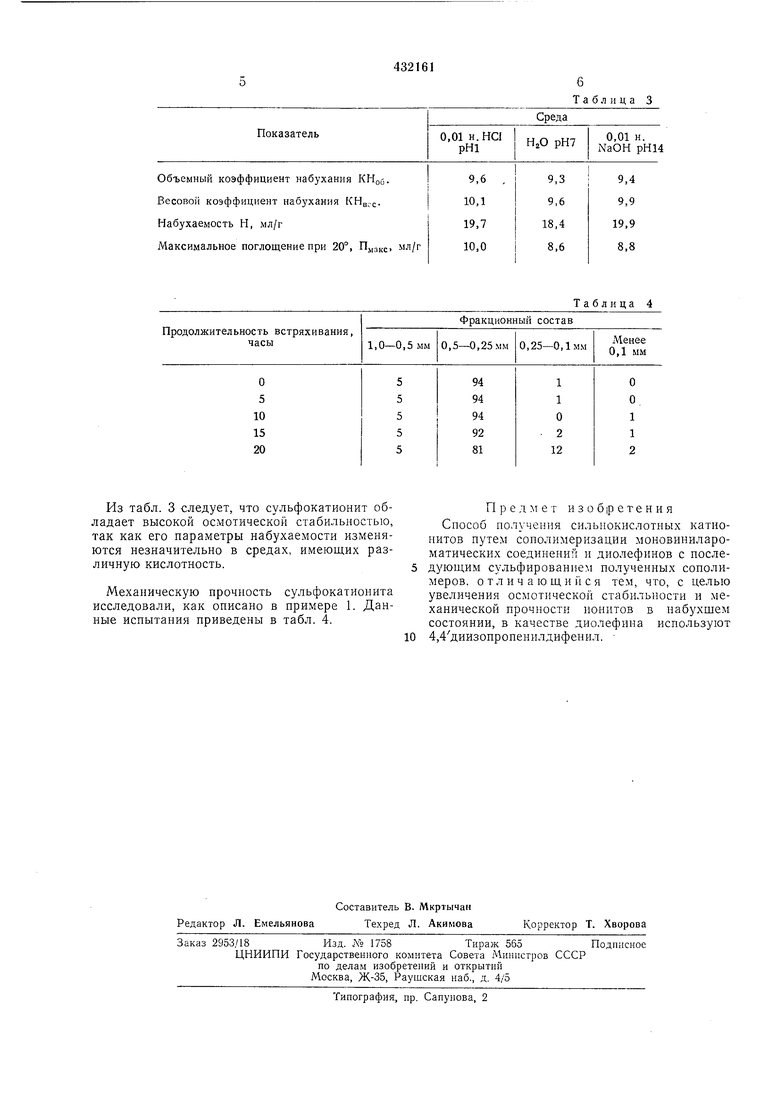

Из табл. 3 следует, что сульфокатионит обладает высокой осмотической стабильностью, так как его параметры набухаемости изменяются незначительно в средах, имеющих различную кислотность.

Механическую прочность сульфокатионита исследовали, как описано в примере 1. Данные испытания приведены в табл. 4.

Фракционный состав

Предмет изобретения Способ получения сильнокислотных катионитов путем сополимеризации моновинилароматических соединений и диолефинов с последующим сульфированием полученных сополимеров, отличающийся тем, что, с целью увеличения осмотической стабильности и механической прочности ионитов в набухшем состоянии, в качестве диолефипа используют 4,4диизопропенилдифепил.

Авторы

Даты

1974-06-15—Публикация

1972-11-30—Подача