1

Изобретение,относится к синтезу ионообменных смол, используемых в целях сорбции крупных органических веществ.

Основными типами ионитов являются сильноосновные и сильнокислотные иониты, получаемые цолимераналогичными превращениями матриц сополимер Строение полимерной матрицы оказывает большое влияние на основные свойства ионообменных смол, такие как селективность, набухаемость, осмоти.ческая стабильность, механическая прочность и т.д. В свою очередь свойства полимерной матрицы в большей степени зависят от природы сшивающего агента.

Йёвестны способы получения ионообменных смол на основе стирола или других моновинильных соединений с дивинилбензолом в качестве сшивающего агента {l . Однако получаемые гелевые иониты обладают низкой регулярностью строения полимерной матрицы (за счет высокой активности дивинилбензола) и низкой-сорбционной способностью по отношению к органическим ионам высокого молекулярного веса (2:

10 мг/г по инсулину или 1:5 мг/г по гепарину).

Наиболее близким к предлагаемому является способ получения ионитов

путем сополимеризации моновинильног®. соединения и сшиваквдего агента с последующим введением ионогенных групп сульфированием или хлорметилированием с последующим аминированием. В качестве сшивакяцих агентов используют соединения, содержащие в своей структуре две изопропенильные группы 2j .

Матрицы такихионообменных смол

обладают высокой регулярностью

строения. Иониты на их основе имеют ряд преимуществ по сравнению с аналогичными ионитами с индивидуальными изомерами дивинилбензола. Они

способны, сорбировать крупные органические ионы,такие как гепарин (М.в, 60000-100000) и инсулин (М.в. 6650-6670).

Несмотря на это, иониты на основе сополимеров стирола с аналогами диизопропенилбензола имеют недостаточно высокую осмотическую стабильность (80-100 циклов регенерации без разрушения гранул) и недостаточ

но высокую емкость по веществам

С высоким молекуля рным весом (например, емкость по инсулину - ISOIT О Mf/r).

Цель изобретения - улучшение сррбцйонной емкости ионитов по отношению к ррганическим ионам большой молекулярной .массы и увеличение их осмотической стабильности.

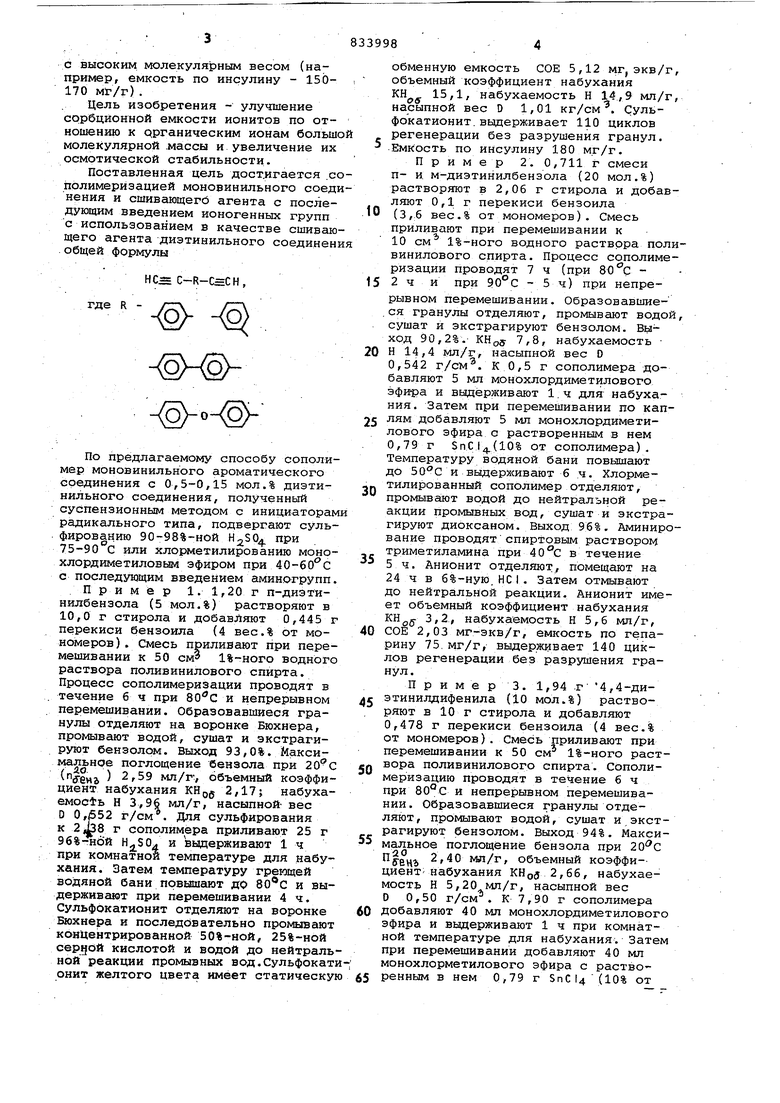

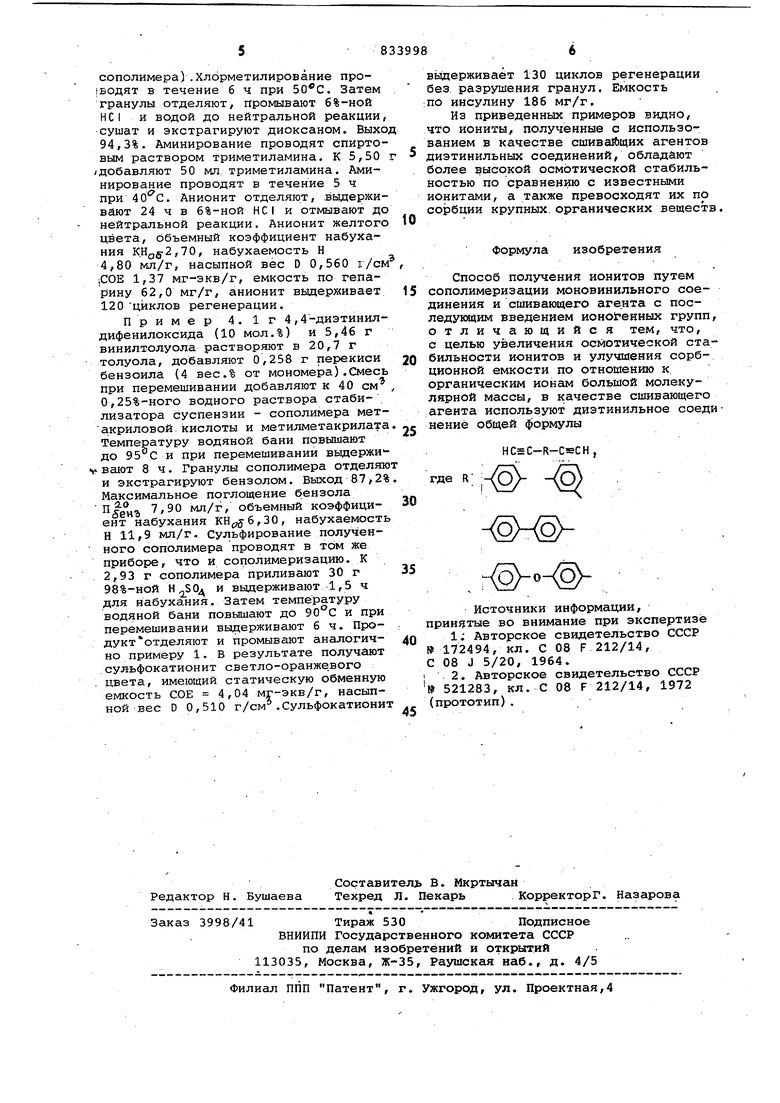

Поставленная цель достигается .сополимериэацией моновинильного соединения и сшивающегсэ агента с последующим введением ионогенннх групп с использованием в качестве сшивающего агента диэтинильного соединения общей формулы

HCS C-R-C CH,

где R По предлагаемому способу сополимер моновинильного ароматического соединения с 0,5-0,15 мол.% диэтинильного соединения, полученный суспензионным методом с инициаторам радикального типа, подвергают сульфированию 90-98%-НОЙ . при 75-90 С или хлорметилированию монохлордиметиловЕШ эфиром при iO-eo C с последующим введением аминогрупп.

Пример 1. 1,20 г п-диэтинилбензола (5 мол.%) растворяют в 10,0 г стирола и добавляют 0,445 г перекиси бензонла (4 вес.% от мономеров) . Смесь приливают при перемешивании к 50 см 1%-ного водного раствора поливинилового спирта. Процесс сополимеризации проводят в течение б ч при 80с и непрерывном перемешивании. Образовавшиеся гранулы отделяют на воронке Бюхнера, промывают водой, сушат и экстрагируют бензолом. Выход 93,0%. Максимальное поглощение бензола при ( ) 2,59 мл/г, объемный коэффициент набухания 2,17; набухаемос ь Н 3,96 мл/г, насыпной- вес О О,/552 г/см . Для сульфирования к г сополимера приливают 25 г 9б%-н6й и выдерживают 1 ч при комнатной температуре для набухания. Затем температуру греющей водяной бани повышают до и выдерживают при перемешивании 4 ч. Сульфокатионит отделяют на воронке Бюхнера и последовательно промывают концентрированной 50%-ной, 25%-ной сердой кислотой и водой до нейтральной реакции промывных вод.Сульфокатонит желтого цвета имеет статическу

обменную емкость СОЕ 5,12 мг, экв/г объемный коэффициент набухания КН 15,1, набухаемость Н 14,9 мл/г насыпной вес D 1,01 кг/см . Сульфокатионит. выдерживает 110 циклов регенерации без разрушения гранул. Емкость по инсулину 180 мг/г.

Пример 2. 0,711 г смеси п- и м-диэтинилбензола (20 мол.%) растворяют в 2,06 г стирола и добавляют 0,1 г перекиси бензоила (3,6 вес.% от мономеров). Смесь приливают при перемешивании к 10 см 1%-ного водного раствора полвинилового спирта. Процесс сополимеризации проводят 7 ч (при 80 С 2 ч и при 90°С - 5 ч) при непрерывном перемешивании. Образовавшие,ся гранулы отделяют, промывают водо сушат и экстрагируют бензолом. Выход 90,2%. KHpff 7,8, набухаемость Н 14,4 мл/г, насыпной вес D 0,542 г/см. К 0,5 г сополимера добавляют 5 мл монохлордиметилового эфи-ра и выдерживают 1. ч для набухания. Затем при перемешивании по каплям добавляют 5 мл монохлордиметилового эфира с растворенным в нем 0,79 г SnCl(10% от сополимера). Температуру водяной бани повышают до и выдерживают б ч. Хлорметилированный сополимер Отделяют, прО1У1ывают водой до нейтральной реакции промывных вод, сушат и экстрагируют диоксаном. Выход 96%. Аминирвание проводят спиртовым раствором триметйламина при 40°С в течение 5ч. Анионит отделяют, помещают на 24 ч в 6%-ную,НС1. Затем отмывают до нейтральной реакции. Анионит имеет объемный коэффициент набухания

3,2, набухаемость Н 5,6 мл/г.

СОЕ 2,03 мг-экв/г, емкость по гепарину 75, мг/г, выдерживает 140 циклов регенерации без разрушения гранул.

П р и ме рЗ. 1,94 Г4,4-диэтинилдифенила (10 мол.%) растворяют в 10 г стирола и добавляют 0,478 г перекиси бензоила (4 вес.% от мономеров). Смесь приливают при перемешивании к 50 см 1%-ного раствора поливинилового спирта. Сополимеризацию проводят в течение 6 ч при 80°С и непрерывном перемешивании. Образовавшиеся гранулы отделяют, прО1 Ф 1вают водой, сушат и экстрагируют бензолом. Выход 94%. Максимальное поглощение бензола при n|gu, 2,40 мл/г, объемный коэффициент набухания КНо5 2,66, набухаемость Н 5,20 мл/г, насыпной вес О 0,50 г/см . К 7,90 г сополимера добавляют 40 мл монохлордиметилового эфира и выдерживают 1 ч при комнатной температуре для набухания. Затем при перемешивании добавляют 40 монохлорметилового эфира с растворенным в нем 0,79 г SnCl4 (10% от сополимера).Хлорметилирование про1ВОДЯТ в течение 6 ч при . Затем гранулы отделяют, промывают 6%-ной HCI и водой до нейтральной реакции, сушат и экстрагируют диоксаном. Выхо 94,3%. Аминирование проводят спиртовым раствором триметиламина. К 5,50 /добавляют 50 мл триметиламина. Аминирование проводят в течение 5 ч при 40с. Анионит отделяют, .выдерживают 24 ч в 6%-ной HCI и отмывают до нейтральной реакции, Анионит желтого цвета, объемный коэффициент набухания KHgg-2,70, набухаемость Н 4,80 мл/г, насыпной вес D 0,560 г/см jCOE 1,37 мг-экв/г, емкость по гепарину 62,0 мг/г, анионит выдерживает 120ЦИКЛОВ регенерации. Пример4.1г 4,4-диэтинилдифенилоксида (10 мол.%) и 5,46 г винилтолуола растворяют в 20,7 г толуола, добавляют 0,258 г перекиси бензоила (4 вес.% от мономера).Смесь при перемешивании добавляют к 40 см 0,25%-ного водного раствора стаби- . лизатора суспензии - сополимера метакриловой. кислоты и метилметакрилата Температуру водяной бани повышают до 95 С и при перемешивании вьщержиVвают 8 ч. Гранулы сополимера отделяю и экстрагируют бензолом. Выход 87,2% Максимальное поглощение бензола мл/г, объемный коэффици ент набухания ,30, набухаемость Н 11,9 мл/г. Сульфирование полученного сополимера проводят в том же приборе, что и сополимеризацию. К 2,93 г сополимера приливают 30 г 98%-ной H,jSO и выдерживают 1,5 ч для набухания. Затем температуру водяной бани повышают до 90 С и при перемешивании выдерживают 6 ч. Продукт отделяют и промывают аналогично примеру 1. В результате получают сульфокатионит светло-оранже.вого : цвета, имеющий статическую обменную емкость СОЕ 4,04 мг-экв/г, насыпной вес D 0,510 г/см°.Сульфокатионит ,вьщерживаёт 130 циклов регенерации без. разрушения гранул. Емкость :по инсулину 186 мг/г. Из приведенных примеров видно, что иониты, полученные с использованием в качестве сшивайщих агентов диэтинильных соединений, обладают более высокой осмотической стабильностью по сравнению с известными ионитами, а также превосходят их по сорбции крупных, органических веществ, Формула изобретения Способ получения ионитов путем сополимеризации моновинильного соединения и сшивающего агента с последукядим введением ионо енных групп, отличающийся тем, что, с целью увеличения осмотической стабильности ионитов и улучшения сорбционной емкости по отношению к органическим ионам большой молекулярной массы, в качестве сшивающего агента используют диэтинильное соединение общей формулы HC5C-R-CSCH где R Источники информации, ринятые во внимание при экспертизе 1; Авторское свидетельство СССР 172494, кл. С 08 F 212/14, 08 J 5/20, 1964. 2. Авторское свидетельство СССР 521283, кл. С 08 F 212/14, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛЬНОКИСЛОТНЫХ КАТИ | 1972 |

|

SU432161A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения равномерносшитых макросетчатых полистирольных каркасов для ионообменных смол | 1972 |

|

SU434757A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТОВ МАКРОПОРИСТОЙСТРУКТУРЫ | 1969 |

|

SU238159A1 |

| Способ получения катионов | 1990 |

|

SU1781233A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ | 1972 |

|

SU418497A1 |

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

| Способ получения ионитов | 1971 |

|

SU413812A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ ДЛЯ ХРОМАТОГРАФИИ | 1999 |

|

RU2163911C1 |

| Способ получения сульфокатионита | 1982 |

|

SU1118647A1 |

Авторы

Даты

1981-05-30—Публикация

1979-11-05—Подача