Изобретение относится к области получения алюминия из его сплавов через субхлорид алюминия, в частности к способу нагрева перерабатываемого материала.

Известен способ получения алюминия из алюминийсодержащих сплавов, включающий нагрев сплава до температуры выше 1000°С, предварительный нагрев в отдельно расположенном подогревателе хлористого алюминия до температуры 1200°С и последующее разложение образовавшегося монохлорида на чистый алюминий и хлористый алюминий, возвращаемый в процесс.

Предлагаемый способ отличается от известного тем, что восстановление проводят в плазменном генераторе при помощи плазменной струи в присутствии твердого хлористого алюминия. Это позволяет интенсифицировать процесс.

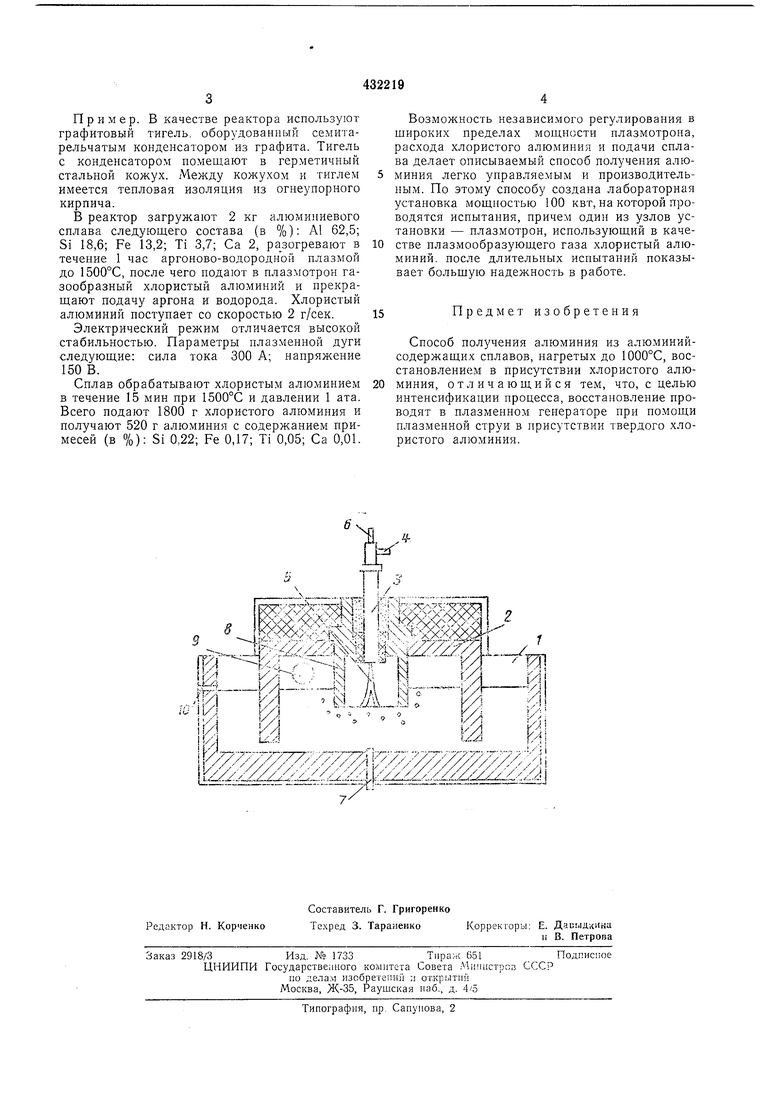

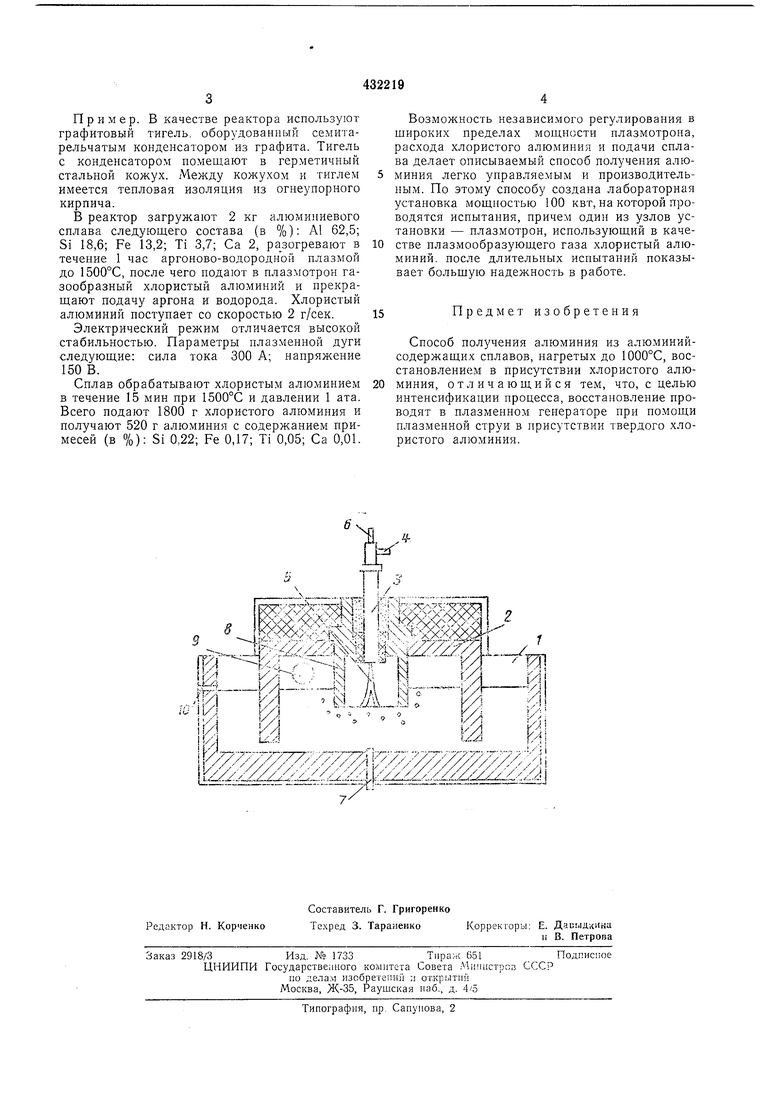

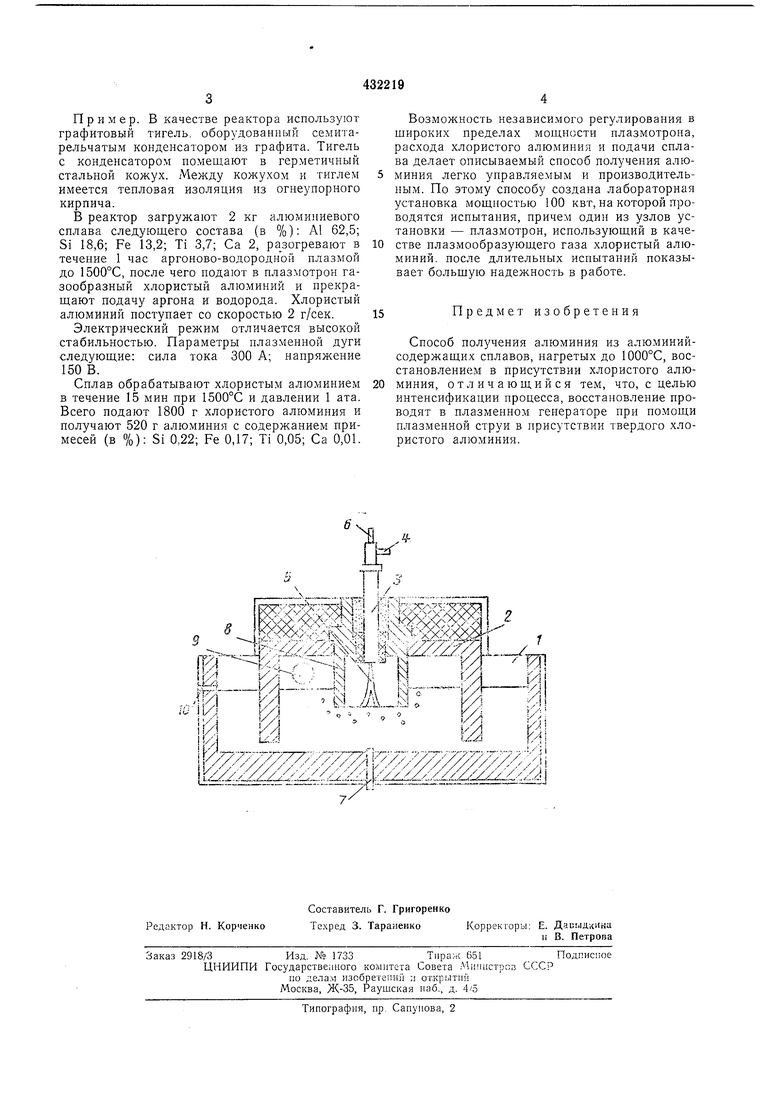

На чертеже показан вариант устройства для осуществления описываемого способа с использованием хлористого алюминия в качестве плазмообразующего газа.

Жидкий алюминийсодержащий сплав периодически или непрерывно вводят через загрузочное устройство 1 в герметичный реактор 2 (можно загружать и твердый сплав). Хлористый алюминий, нагретый выще температуры сублимации (183°С), в газообразном состоянии подают в плазмотрон 3, герметично вмонтированный в реактор при помощи сальникового устройства, через щтуцер 4.

Плазменная дуга 5 горит между внутренним электродом б плазмотрона и жидкой ванной сплава, к которой подводится напряжение посредством погруженного в нее электрода 7. Дуговой разряд происходит в столбе хлористого алюминия, выходящего из сопла плазмотрона, в результате чего газ нагревается до

высокой температуры (4000-6000°С) и взаимодействует с жидкой ванной сплава, отдавая ей свое тепло и образуя монохлорид алюминия по реакции А1СЫ-2А1- ЗА1С1.

Регулируя мощность, подаваемую на плазмотрон, температуру ванны сплава поддерживают в пределах 1200-1800°С (предпочтительно 1500°С). Для лучшего тепломассообмена используется барботаж газа через расплав

при помощи колокольного устройства 8. Образовавшийся монохлорид непрерывно удаляют в конденсатор через отверстие 9, а отработанный сплав периодически или непрерывно выводят из реактора через разгрузочное устройство 10.

Монохлорид алюминия направляют в конденсатор, где он разлагается на чистый алюминий, выдаваемый в качестве готовой продукции, и хлористый алюминий, который возвращают в плазмотрон.

Пример. В качестве реактора используют графитовый тигель, оборудованный семитарельчатым конденсатором из графита. Тигель с конденсатором помещают в герметичный стальной кожух. Между кожухом и тиглем имеется тепловая изоляция из огнеупорного кирпича.

В реактор загружают 2 кг алюминиевого сплава следующего состава (в %): А1 62,5; Si 18,6; Fe 13,2; Ti 3,7; Са 2, ра зогревают в течение 1 час аргоново-водородной плазмой до 1500°С, после чего подают в плазмотрон газообразный хлористый алюминий и прекращают подачу аргона и водорода. Хлористый алюминий поступает со скоростью 2 г/сек.

Электрический режим отличается высокой стабильностью. Параметры плазменной дуги следующие: сила тока 300 А; напряжение 150В.

Сплав обрабатывают хлористым алюминием в течение 15 мин при 1500°С и давлении 1 ата. Всего подают 1800 г хлористого алюминия и получают 520 г алюминия с содержанием примесей (в %): Si 0,22; Fe 0,17; Ti 0,05; Са 0,01.

Возможность независимого регулирования в широких пределах мощности плазмотрона, расхода хлористого алюминия и подачи сплава делает описываемый способ получения алюминия легко управляемым и производительным. По этому способу создана лабораторная установка мощностью 100 квт, на которой проводятся испытания, причем один из узлов установки - плазмотрон, использующий в качестве плазмообразующего газа хлористый алюминий, после длительных испытаний показывает больщую надежность в работе.

Предмет изобретения

Способ получения алюминия из алюминийсод ержащих сплавов, нагретых до 1000°С, восстановлением в присутствии хлористого алюминия, отличающийся тем, что, с целью интенсификации процесса, восстановление проводят в плазменном генераторе нри помощи плазменной струи в присутствии твердого хлористого алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| Способ непрерывного плавления дисперсной шихты в печи постоянного тока со стекающим слоем расплава | 1991 |

|

SU1781306A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| Способ получения сферического порошка борида высокоэнтропийного сплава | 2022 |

|

RU2808748C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ КРЕМНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207979C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ ПРИРОДНОГО КВАРЦА И ИЗ ЕГО ОСОБО ЧИСТЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2516512C2 |

miM1iimm j

k y Vv lV i x XJ NX-XXXX

ti/ NT V X -. - -ч t- -I : X ч - ч ; .,

N i N

I/л-:;:;;i: -i /1 „.-..™

/4кЧ /A. I.N 0.

й.ж.,а

rV,1

/%4 I:

Д

Даты

1974-06-15—Публикация

1973-02-06—Подача