Изобретен,1е касается способа синтеза высокоэластичны.х полимеров, в частности получения и.х сополимеризацней этилена с альфа-олефинами. Известны способы синтеза высокомолекулярных линейных полимеров на окисно-метал- лических катализаторах (например окиси хрома не алюмосиликатном носителе). Известны также спскобы модификации этих продуктов полимеризации, обеспечивающие улучшение ряда важных характеристик, таких кик эластичность, стойкость и коррози онному растрескиванию и др. Одним из наиболее часто используемых способов модификации является способ сополимеризации этилена с другими альфа-олефинами (например пропиленом, альфа-бутиленом, гексеном и др.). Наибольшее примене ние Б )азличных отраслях нашел сополимер этилена с альфа-бутиленом, который имеет высокую эластичность и стойкость к растрес киванию при достаточно высоких физико-мехаиическах характеристиках его. В промышленной практике сополимер этилена с альфа-бутиленом высокой плотности получают или путем сополимеризации этилена с альфа-бутиленом на окиснометаллических катализаторах (например окись хрома на алюмосиликатиом носителе), причем альфа-бутилен в определенном количестве подается в реактор полимеризации извне, или путем полимеризации этилена н смешанном катализаторе, обладающем способностью димеризовать этилен в альфа-бутилен с последующей сополимеризацией его с этиленом. Смешанный катализатор можно приготавливать как, совместнымосаждением хрома и димеризующего контакта (например окиси никеля) на алюмосиликатный носитель, так и механическим смешением нанесенных окиси хрома и димеризующего контакта. Из перечисленных способов получение сополимеров этилена с альфа-бутиленом яа модифицированной каталитической системе более предпочтительно, так как ин не требует наличия альфа-бутилена полимеризационной чистоты, которого пгюдставляет определенные трудности. Однако при использовании в процессе (синтеза смешанного катализатора, BO-ne|j-j 1 вых, наблюдается нестабильная во времени конверсия этилена в альфа-бутилен, что 1прнводит к непостоянству состава получае;мого сополимера, а следовательно, отринательно сказышется на физико-механических свойствах последнего. Такой факт можно объяснить, тем, что контактирующие в соста не смешанного катализатора компоненты никеля и хрома еще до ввода в блок поли-меризации образуют промежуточные соединен снижающие селективность реакции димеризации этилена. Во-вторых, переход-.с одной марки сополимера на другую требует период ческого приготовления и загрузки в суспенI затор (узел дозировки катализатора) новых партий катализатора с изменяющимся в каж дом конкретном случае химическим составо Целью изобретшия является обеспечение желаемых свойств полимера за счет заданного соотаощения сомономеров в реакционной системе. Для этого по предложенному способу сополимеризацию проводят при раздельной под че компонентов катализатора - окиси хрома на алюмосиликате и окиси никеля на алюмосиликате в реакционную зону в регулируемом соотношении. Составляющие компоненты катализатора (окись хрома и димеризуюшяй контакт, наI пример окись никеля) раздельно наносят на алюмосиликатный носитель и подают в реакционный блок раздельно, из разных аппаратов (суспензаторов) дозировочного узла. Количество хромсодержашего компоие та, определяющего производительность реак ционной системы, поддерживают постоянным а количество димеризующего контакта (на- нрнмер окиси никеля на алюмосиликатном носителе) регулу1руют в зависимости от за- Дания по соотношению этилена и получаемог на окиси никеля альфа-бутилена, определяющего сос-гав продукта (сополимера). Датчи- ком, воздействующим на расход димеризуюч щегс) контакта, может служить любой анаI лизатор состава смеси этилен-альфа-бутиле (например хроматограф). Реакторный блок состоит из грех после, цовательно установленны.х реакторов смещения, емкостью 25О л (рабочий объем жидкой фазы 15О л). Блок приготовления катал и-заторпой суспензии состоит из двух парс1ллельно установленных аппаратов, снаб женных механическими перемешивающими устройствами (см. чертеж). В суспензаторе 1 находится окисно-хромовый катализатор, в суспензаторе 2 -димepизyкJЩий контакт, например окислы никеля на алюмосиликатном носителе. Носи-, /гель 1Ч) путем обработки силиКагеля или алюмоскликагеля водным раствором i| водорастворимого полимера с последующей сушкой и прокаливанием. Носитель состоит: 15 вес. % и 85% Si О., из 15 вес. % А1„О и 85% Sio и име о« ет следующую стоуктуру: цсжерхность S 400.45Ом /р|.Tfдельный объем пор V 1,1-1,3 ,радиус пор В 40-60Я 1сачестБе растворйт дя используют бензин прямой гонки с интервалом кипения, 75-83 С на 7О% состоящий из изопарафиновых углеводородов. Основную часть растворителя подают в блок полимеризации, меньшую - в узел приготовления и дозировки катализатор- ной суспензии. Такая технологическая схема позволяет получать как гомополимеры. этилена на окисно-хромовом катализаторе, так и сополимеры этилена с другими альфа-юле- финами. Предложенный способ получения сополимеров этилена с альфа-бутиленом обес- печивает регулирование свойств получаемого продукта путем изменения соотношения альфа-бутилена и этилена в блоке полимеризации. / Датчиком автоматического регулирования / количествешюго содержания альфа-бутиле- па в смеси с этиленом является анализатор 3 (например .хроматохраф) состава Циркулирующей смеси, а иcпo п итeльным механизмом ™ клапан регулятора расхода димеризующего контакта. Окиснохромовый I и никелевый катализаторы поступают раздельно в первый по ходу реактор 4. Смесь этилена с альфа-бутиленом и растворитель распределяются по реакторам в соотношении, обеспечиваюо1ем заданные концентрации продукта и производительность реакционной системы. В первом реакторе образуется от общего количества получ аемого продукта. Температура в реакторах 12О-15О С, давление 35-40 кг/см. Во втором и третьем реакторах 5 и 6 происходит доработка катализатора, выносимого из первого реактора. Смесь паров растворителя, этилена и альфа-бутилена поступает в сборник 7, откуда направляет рецикл в блок полимеризации. Выделенив растворителя из полимера осуществляется-в концйнтраторе7, куда поступает раствор голимера из третьего реактора. Температура в кониентрат9ре 130-150°С. Отделение оставшегося растворицеля, плавленив и пластификация полимера, смешение с инградиентами и гранулирование осуществляются в червячном экструдере 9. Предложенный способ позволяет осуществлять непрерывный контроль за качеством получаемого продукта путем поддержания постоянства заданного соотношения сомономеров и оперативно осуществлять пере- i ход с одной марки продукта на другую.

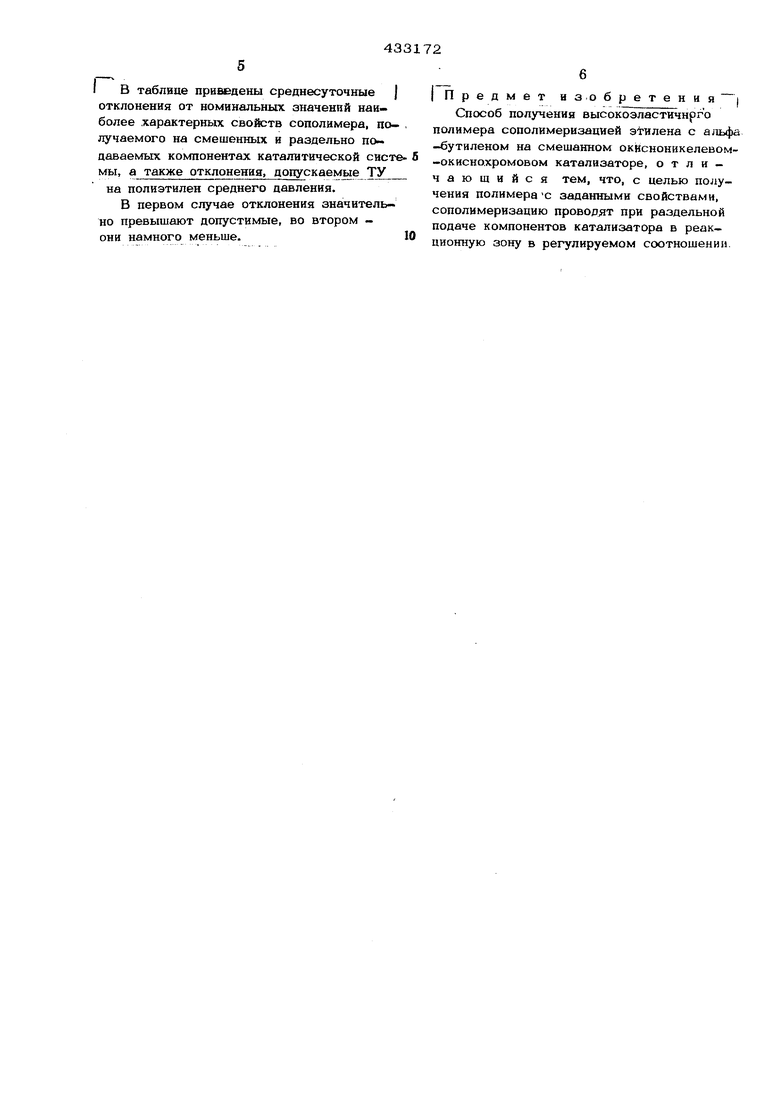

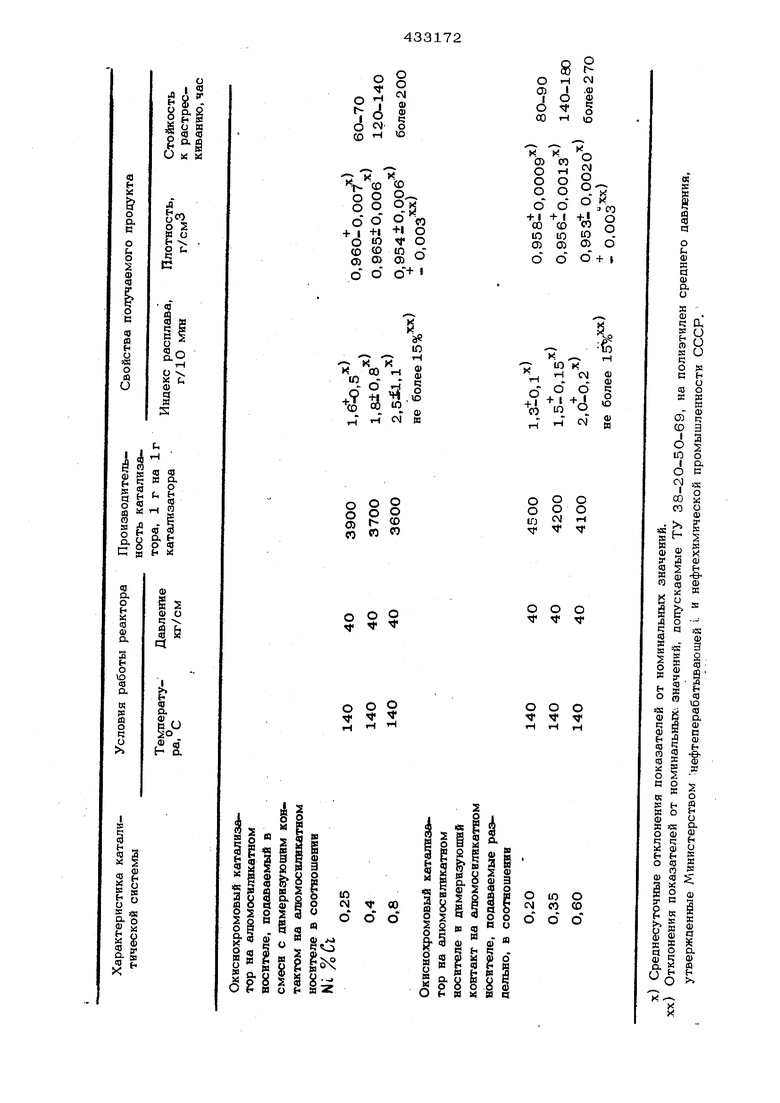

I В таблице приведены среднесуточные j отклонения от номинальных значений наиболее характерных свойств сополимера, по- , лучаемого на смешенных и раздельно подаваемых компонентах каталитической систе- б

мы, а также отклонения, допускаемые ТУ

на полиэтилен среднего давления.

В первом случае отклонения значительно превышают допустимые, во втором они намного меньше.10

I Предмет из,обретения |

Способ получения высокоэластичнрго полимера сополимеризацией этилена с альфа -бутиленом на смешанном окксноникелевом-окисно.хромовом катализаторе, отличающийся тем, что, с целью получения полимера-с заданными свойствами, сополимеризацию проворит при раздельной подаче компонентов катализатора в реакционную зону в регулируемом соотношении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимера | 1976 |

|

SU594127A1 |

| Способ получения полиолефинов | 1974 |

|

SU524810A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 1993 |

|

RU2105777C1 |

| Способ получения сополимеров этилена с гексеном-1 | 1981 |

|

SU1031969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1966 |

|

SU189782A1 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННЫЙ КАТАЛИЗАТОР, КАТАЛИТИЧЕСКАЯ СИСТЕМА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ (ВАРИАНТЫ), ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2091391C1 |

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРА В ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2461418C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЕГО С АЛЬФА-ОЛЕФИНАМИ | 1982 |

|

SU1062937A1 |

| СФЕРИЧЕСКИЙ КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СОПОЛИМЕРЫ ЭТИЛЕНА И ПРОПИЛЕНА | 1993 |

|

RU2116319C1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

Авторы

Даты

1974-06-25—Публикация

1972-04-29—Подача