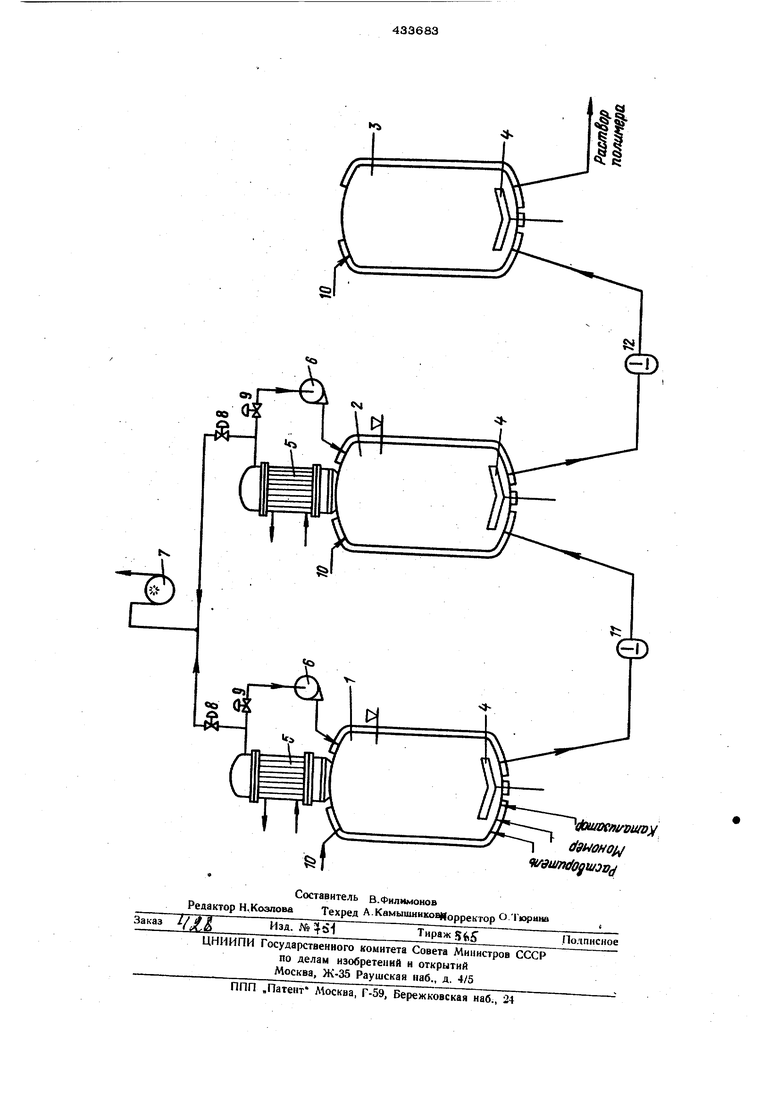

; Изобретение относится к производству синтетического каучука, в частности к производству полиизопрена каталитической полимеризацией изопрена. Известен способ получения полиизопрена каталитической полимеризацией изопрена при 0-70Св массе или среде алифатических или циклоалифатических, содержащих 5-8 атомов углерода углеводородных растворителей, температура кипения которых при нормальном давлении выше температуры полимеризации, при проведении процесса в одном или нескольких последовательно, соединенных реакторах, причем процесс осуществляют при нормальном или повышенном давлении в атмосфере инертного газа с отводом реакционного тепла при помощи косвенного теплообмена. Целью изобретения является увеличение выхода полиизонрена и скорости полимеризации, а также повышение эффективности сьема реакционного тепла. Эта цель достигается проведением про I цесса при пониженном давлении в режиме и кипения реакционной массы с отводом i о6разующи.хся паров. Преимущественно полимеризацию проводят в присутствии растворителей, причем в качестве растворителей применяют циклические или ациклические, прямоцепные или разветвленные насыщенные алифатические углеводороды с 5-8 атомами углерода, в частности н-пентан, н-гексан, изо-.октаны, метилциклопентан, циклогексан или смеси эти.х растворителей. Температура полимеризации предпочтитель но 5-35 С. Необходимое при этой температуре разрежение для кипения реакционной массы получают с помошью вакуум-насоса. Устанавливаемое при заданных температурах полимеризации разрежение зависит не только от растворителя, но и от конверсии мономера. Если при температурах полимеризации, например 5-30 С, в качестве растворителя используют продаюагуюся как гексан смесь растворителей состава, вес. %: Нзо-Нентан 0,О46 н-Пенгаы0,2 j 2,2-Диметилбутан0,10 2-Метилпентан1 ч RO 2,3-Диметилбутан 3-Метилпентан. 14,40 н-Гексан48,4О Метилциклопентан12,90 Бензол0,22 Циклогексан8,60 изо-Гептан1,18 н-Гептан0,11 Метилциклогексан, 0,016 Давление кипения приблизительно 8О-36О При применении н-пентана в качестве рас ворителя область давления кипения повыj 1лается приблизительно до 240-65О торр. С помощью нредлагаемого способа ста ло возможно уменьшить необходимое цля желаемой скорости реакции количество ка тализатора по меньшей мере на 2О% по сравнению с известным процессом. Это объясняется удалением растворенных в мо номере и Б растворителе посторонних газов, которые отрицательно возцействуют на активность катализатора полимеризации Предпочтительно полимеризацию проводить в нескольких, например ледовательнык полимеризационных реакторах (автоклавах), причем температуру и превращение .в последовательных автоклав I поддерживают на различных уровнях. В автоклавах температуру предпочтите но последовательно повышать от автоклава к автоклаву, соответс;твенно и цавлени постепенно увеличива г Полиме 1изацию в последис;|М ав1-оклавен 1еимуа ественни проВОДЯ - без охлаждения испарением при но( мальном давлении или незначительно повы шенном давлении, чтобы освобождающуюся теплоту полимеризации использовать для п вышения темшфатуры nojaiMepH3aunH для конверсии мономера. Целесообразно применять автоклавы с объемами по меньшей мере 4О м , пред- почтитол;ьно tiO-25O м , в частности 100 1-200 м . че)геже схематически изображена , прнгидиля дли щювецения прецлсНаемого i;nat;o6;i установка.. Три котла 1,2 и 3, Hci дне которых паходятся пропеллерные мешалки 4, последовательно соецинены. Котлы 1 и 2 снабжены конденсаторами 5, которые конденсируют цнркулированные воздуходувками 6 ь-горичные на|)ы и цают им течь обратно. 1с13|н;жеп11е в котлах подаерживают ваку-. ум-Н(1сосом 7, который по мере надобности отсасывает неконденсируемые после конден CciTupii газы. Давление регулируют клапанами 8. Теплоотвод можно регулировать клапанами 9, Для выравинвавим давления котлы можно, питат азотом через вводы О. Растворитель, мономер и катализаторы непрерывно вводят в котел 1 с отрегули- рованной высотой уровня. Посреаством насоса 11 вытеснения, который целесообразю ставить так глубоко под поверхностью жидкости, чтобы в нем имелось незначительное повышение давления, раствор полимеров транспортируют из котла 1 в котел 2 также с отрегулированной высотой уровня. Котел 2 подобен котлу 1. Насос 12 поддерживает высоту уровня в котле 2 и подает раствор полимеров в котел 3. Ко, тел 3 не охлаждают, остаточная теплота . I полимеризации способствует желаемому I повышению температуры в нем. Раствор . полимеров можно отбирать из котла 3 без отдельного насора, этого котел 3 наполняют полностью или частично. Только Г4ри частичном наполнении раствором полимера котла 3 давление в газовом простра}1стье этого котла устанавливают так, чтобы раствор полимеров подавать для переработки. В приведенных примерах все фоценты весовые. Пример 1. В котел 1 полимеризздионной установки, состоящей из трех котлов (емкость 200 об. ч. каждого), не-. прерывно вводят 1О%-иый раствор изопрена в гексановои смеси (состав указан раньше), а также образованный из 0,17 вес. % эфирата с1/1К)г.1Инийтриэтила и 0,24 вес.% тетрахлорида титана (оба вешества растворены в гекс;ане) смешанный катаjmajiTop. Указслнные количества катализатора относ-ятся к примененному изопрену. Температуру внутри котла поддерживают путем охлажцения с помощью обратного холоцильника при давлении 97 торр и Ю С; Пониженное давление, пулучгшзт при помощи вакуум-насоса. 1ревращение в этом котне составляет пр 1близительно 5О%. Раст- вор полимеризааии п(;и помоиш насоса вы- теснения подают ис, котла 1 в котел 2, в котором процесс полимеризации достигает превращения приблизительно 8О% при охлаждении обратнь1м холодильником при давлении 146 торр и температуре 20 С. Раствор пoJПlмepизiJЦИИ перекачивают из котла 2 через полный котел 3 в установку для переработки. Без дальнейшего охлаждения в котле 3 достигают температуры 33с и превращения 97%, давление в котле 3 не оказывает никакого влияния на полимеризацию. Время пребывания раствора полимеризации в трехступенчатой по- лимйризациоппой установке, составляет 4 час.

Пример 2. Если описанный в примере 1 способ полимеризации изопрена проводят в н-пентане в качестве растворителя, то изменяются только давления в котлах 1 и 2. При температуре полимеризацииg

Ю С в котле 1 давление 286 торр, в котле 2 полимеризуют, как в примере 1, при температуре 20 С, причем шлучают давление 440 торр.

Пример 3.0 наполненный азотом

и безводный полимеризационный реактор объемом 5ОО л с обратным холодильником и импеллером у соединеный с вакуум-насосом, подают 16%-ный раствор изопрена в гексано-jg ври смеси (состав указан раньше). Доводя давление до НО торр, смесь наг растворителя и мономера охлаждают до 10 С и одновременно освобождают от растворенных посторонних газов. Полимеризацию начинают добав о кой состоящего из 0,35 вес.% эфирата алюминийтриэтила и 0,49 вес.% тетрахлорида итана (по отношению к изопрену) смешаного катализатора (ооа вещества растворены гексане). По истечении ЗО мин достигают 25 превращения примерно 55%, причем температура смеси реакции повышается до 14°С при постоянном давлении 110 торр. В течение следующих 60 мин давление постоян-i но повышают до 18О тррр, вследствие че 30 го температура полимеризации повышается до 25°С. Достигнутое превращение составляет тогда приблизительно 90%. Введением азота давление повышают до нормального, вследствие, чего температура возрастает 35 до 27°С. По Истечении дальнейших ЗО мин достигают превращения 97%. Общее время полимеризации составляет 2 час.

Вязкость по Муни выделенного известным образом полиизопрена составляет40 ML .

Пример 4. Пример 3 повторяют уменьшенным количеством катализатора. оля эфирата алюминийтриэтила составляет только О,27 вес.%, тетра.хлорида титана 0,39 вес.% по отношению к изопрену. Время полимеризации до превращения 97% увеличивается до 4 час. Вязкость по My- ни выделенного и высушенного полиизопре-i на составляет ML. -4 89.

Пример 5 (для сравнения). В наполненный азотом и безводный реактор полимеризации объемом 500 л, оснащенный gg охлаждающей рубашкой и импеллером (мешалкой), подают 16%-ный раствор изопрена в гексановой смеси (состав указан раньше). Содержимое котла о.хлаждают с помощью рубашки до 10°С. Полимеризацию gQ

начинают добавкой состоящего нз 0,35 j вес.% эфирата алюминийтриэтила и 0,49 вес.% тетрахлорида титана (по отношению к изопрену) смешанного катализатора (оба вещества растворены в гексане). Охлаждение проводят так, чтобы поддерживать температуру полимеризации 10-15°С до

получения превращения примерно 50%, которого достигают по истечении 1 час. Затем охлаждение с помощью рубашки

10 уменьшают до получения температуры полимеризации примерно 20-25°С. После достижения превращения примерно 80% приблизительно по истечении 3 час полимеризации прекращают охлаждение. Тем- .

пература раствора полимеризации повышается до ЗО С, превращение увеличивается до 94-98% в течение следующих 6О мин. Согласно этому способу минимальное время полимеризации составляет

,4 час.

Раствор полимеризата перерабатывают известным образом. Высушенный полиизопрен имеет вязкость по Муни MLi-4 74.

Пример 6. (для сравнения). Пример 5 повторяют с уменьшет|1ым количеством катализатора. Доля эфирата алюминийтриэтила составляет 0,27 вес.%, тетрахлорида титана 0,39 вес.% по отнофению к изопрену. Скорость полимеризации сильно уменьшена: по истечении 4 час при температуре полимеризации 1О-15°С достигают превращения 50%, по истечении дальне щих 4 час при 2О-25°С превращение состаг ляет 80%. Полимеризацию оканчивают при ЗО°С, превращение составляет 9О%. OGiuee время полнмеризсщии приблизитепыю 12 час. Вязкость по Муни полиизопрена ML, .

При сравнении примеров 3 и 4 с примерами 5 и 6 видны следующие преимущества прелагаемого способа:

более высокая скорость полимеризации; меньший расход катализатора при том же самом времени полимеризации;

более высокий молекулярный вес, более высокие значения вязкости по Муни.

Предмет изобретения

1. Способ получения полиизопрена каталитической полимеризацией изопрена при 0-7О С в массе или среде алифатических или циклоалифатических С -С -углеводородных растворителей, температура кипения которых при нормальном давлении выше темnepaiypbi полимеризации, при проведении I процесса в одном или нескольких последовательно соединенных реакторах, отличающийся тем, что, с целью увеличения выхода полиизопрена и скорости процесса, последний проводят при пониженI ном давлении в режиме кипения реакционной массы с отводом образующихся паров. 2. Способ по л. 1, о т л и ч а ю щ и йс я тем, что при проведении процесса Б нескольких реакторах давление в них последовательно повышают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1999 |

|

RU2167165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 2001 |

|

RU2184123C1 |

| СПОСОБ СИНТЕЗА ПОЛИИЗОПРЕНА, ХАРАКТЕРИЗУЮЩЕГОСЯ ВЫСОКИМ УРОВНЕМ СОДЕРЖАНИЯ ТРАНС-1,4-ЗВЕНЬЕВ | 2007 |

|

RU2395528C1 |

| СОПОЛИМЕР, РЕЗИНОВАЯ КОМПОЗИЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ И ШИНА | 2013 |

|

RU2621032C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНА | 2015 |

|

RU2578610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНБ1ХПОЛИДИЕНОВ | 1971 |

|

SU436497A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 2011 |

|

RU2479351C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 1992 |

|

RU2041886C1 |

Авторы

Даты

1974-06-25—Публикация

1970-09-25—Подача