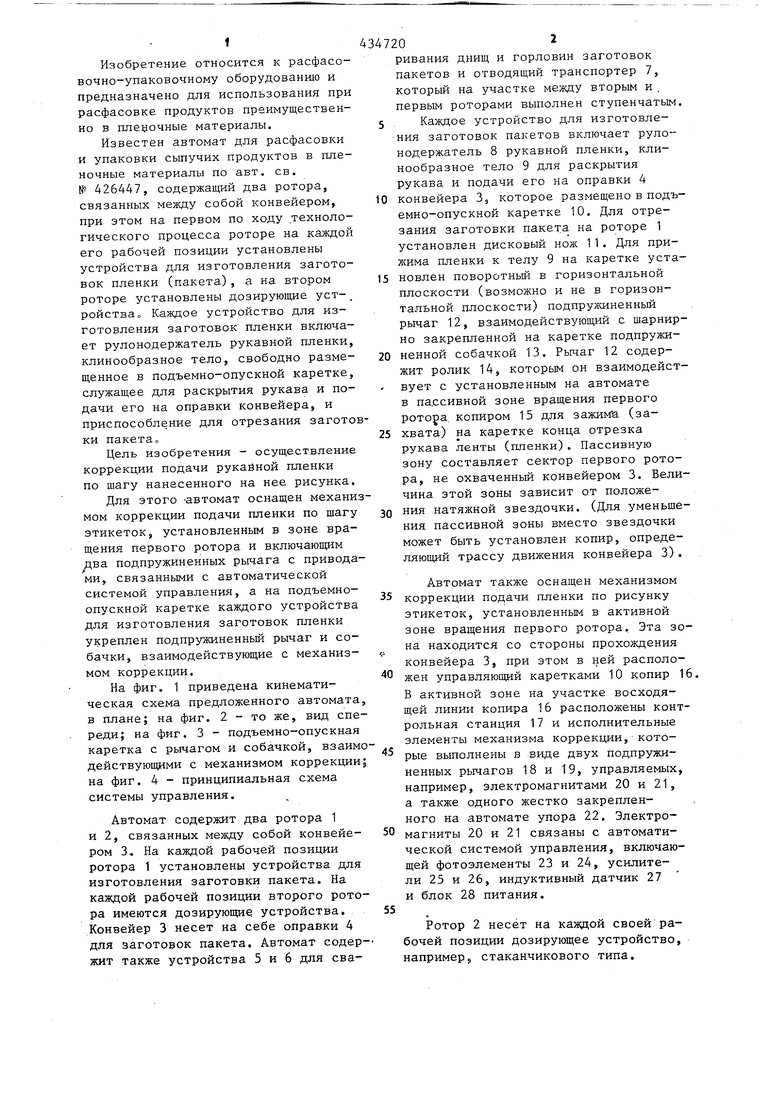

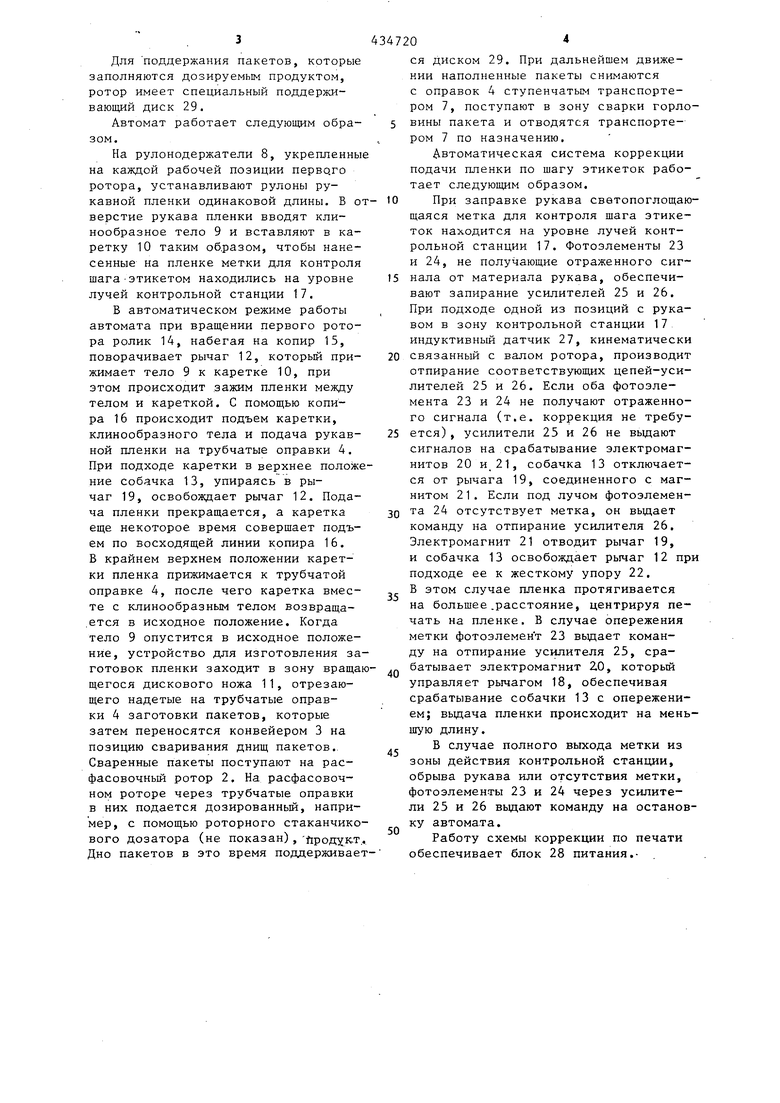

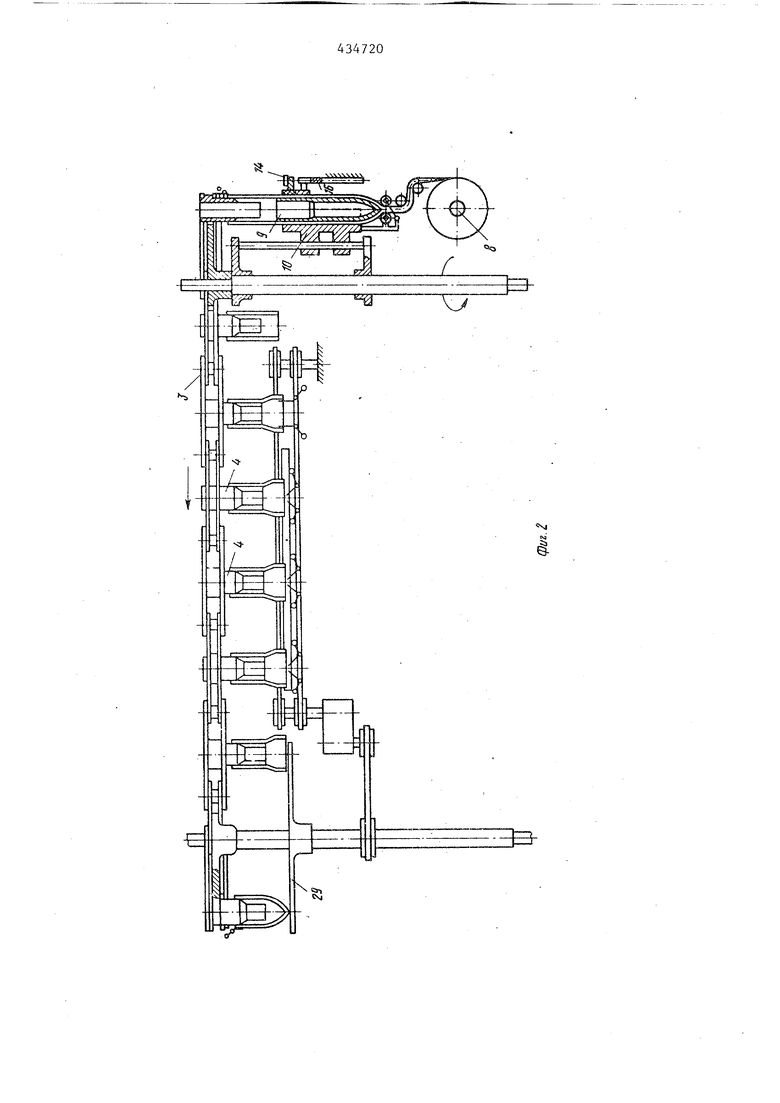

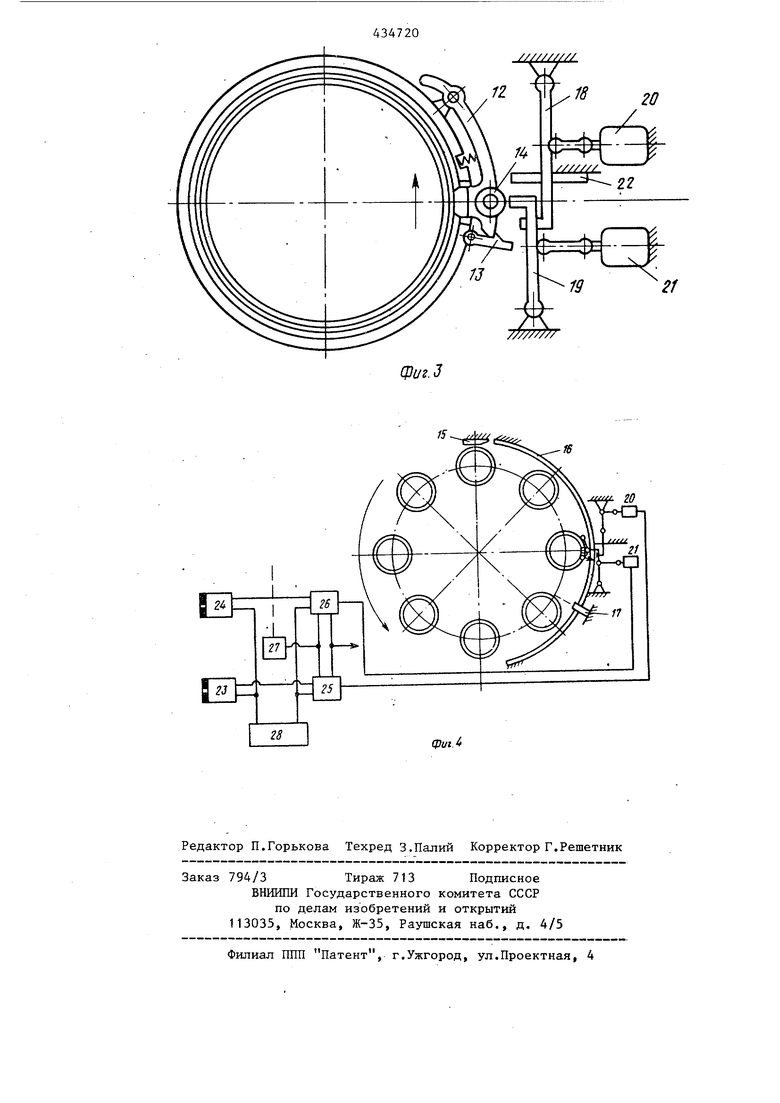

Изобретение относится к расфасовочно-упаковочному оборудованию и предназначено для использования при расфасовке продуктов преимущественно в плеуочные материалы. Известен автомат для расфасовки и упаковки сыпучих продуктов в пленочные материалы по авт, св. № 426447, содержащий два ротора, связанных между собой конвейером, при этом на первом по ходу технологического процесса роторе на каждой его рабочей позиции установлены устройства для изготовления заготовок пленки (пакета), а на втором роторе установлены дозирующие уст- ройствао Каждое устройство для изготовления заготовок пленки включает рулонодержатель рукавной пленки, клинообразное тело, свободно размещенное в подъемно-опускной каретке, служащее для раскрытия рукава и подачи его на оправки конвейера, и приспособление для отрезания загото ки пакета Цель изобретения - осуществление коррекции подачи рукайной пленки по шагу нанесенного на нее рисунка. Для этого -автомат оснащен механи мом коррекции подачи пленки по шагу этикеток, установленным в зоне вращения первого ротора и включающим два подпружиненных рычага с привода ми, связанными с автоматической системой управления, а на подъемноопускной каретке каждого устройства для изготовления заготовок пленки укреплен подпружинеиньш рычаг и собачки, взаимодействующие с механизмом коррекции. На фиг. 1 приведена кинематическая схема предложенного автомата в плане; на фиг. 2 - то же, вид спе реди; на фиг. 3 - подъемно-опускная каретка с рычагом и собачкой, взаим действуюцщми с механизмом коррекции на фиг. 4 - принципиальная схема системы управления. Автомат содержит два ротора 1 и 2, связанных между собой конвейером 3 На каждой рабочей позиции ротора 1 установлены устройства для изготовления заготовки пакета. На каждой рабочей позиции второго рото ра имеются дозирующие устройства. Конвейер 3 несет на себе оправки 4 для заготовок пакета. Автомат содер жит также устройства 5 и 6 для сва02ривания днищ и горловин заготовок пакетов и отводящий транспортер 7, который на участке между вторым и . первым роторами выполнен ступенчатым. . Каждое устройство для изготовления заготовок пакетов включает рулонодержатель 8 рукавной пленки, клинообразное тело 9 для раскрытия рукава и подачи его на оправки 4 конвейера 3, которое размещено в подъемно-опускной каретке 10. Для отрезания заготовки пакета, на роторе 1 установлен дисковый нож 11. Для прижима пленки к телу 9 на каретке установлен поворотный в горизонтальной плоскости (возможно и не в горизонтальной плоскости) подпружиненный рычаг 12, взаимодействующий с шарнирно закрепленной на каретке подпружиненной собачкой 13. Рычаг 12 содержит ролик 14, которым он взаимодействует с установленным на автомате в па.ссивной зоне вращения первого pOToga. копиром 15 для зажима (захвата) на каретке конца отрезка рукава ленты (пленки). Пассивную зону составляет сектор первого ротора, не охваченньш конвейером 3. Величина этой зоны зависит от положения натяжной звездочки. (Для уменьшения пассивной зоны вместо звездочки может быть установлен копир, определяющий трассу движения конвейера 3). Автомат также оснащен механизмом коррекции подачи пленки по рисунку этикеток, установленным в активной зоне вращения первого ротора.. Эта зона находится со стороны прохождения конвейера 3, при этом в ней расположен управляющий каретками 10 копир 16. В активной зоне на участке восходящей линии копира 16 расположены контрольная станция 17 и исполнительные элементы механизма коррекции, которые выполнены в виде двух подпружиненных рычагов 18 и 19, управляемых, например, электромагнитами 20 и 21, а также одного жестко закрепленного на автомате упора 22. Электромагниты 20 и 21 связаны с автоматической системой управления, включающей фотоэлементы 23 и 24, усилители 25 и 26, индуктивный датчик 27 и блок 28 питания, Ротор 2 несет на каждой своей раочей позиции дозирующее устройство, апример, стаканчикового типа. Для поддержания пакетов, которы заполняются дозируемым продуктом, ротор имеет специальный поддерживающий диск 29. Автомат работает следующим обра зом. На рулонодержатели 8, укрепленны на каждой рабочей позиции перво.го ротора, устанавливают рулоны рукавной пленки одинаковой длины. В о верстие рукава пленки вводят клинообразное тело 9 и вставляют в каретку 10 таким образом, чтобы нанесенные на пленке метки для контрол шага-этикетом находились на уровне лучей контрольной станции 17. В автоматическом режиме работы автомата при вращении первого рото ра ролик 14, набегая на копир 15, поворачивает рычаг 12, которьм прижимает тело 9 к каретке 10, при этом происходит зажим пленки между телом и кареткой. С помощью копира 16 происходит подъем каретки, клинообразного тела и подача рукав ной пленки на трубчатые оправки Д. При подходе каретки в верхнее полож ние собачка 13, упираясь в рычаг 19, освобождает рычаг 12. Подача пленки прекращается, а каретка еще некоторое время совершает подъем по восходящей линии копира 16. В крайнем верхнем положении каретки пленка прижимается к трубчатой оправке 4, после чего каретка вместе с клинообразным телом возвраща.ется в исходное положение. Когда тело 9 опустится в исходное положение, устройство для изготовления за готовок пленки заходит в зону враща щегося дискового ножа 11, отрезающего надетые на трубчатые оправки 4 заготовки пакетов, которые затем переносятся конвейером 3 на позицию сваривания днищ пакетов. Сваренные пакеты поступают на расфасовочный ротор 2. На расфасовочном роторе через трубчатые оправки в них подается дозированньш, например, с помощью роторного стаканчико вого дозатора (не показан) , йродукт Дно пакетов в это время поддерживае 04 ся диском 29. При дальнейшем движении наполненные пакеты снимаются с оправок 4 ступенчатым транспортером 7, поступают в зону сварки горловины пакета и отводятся транспортером 7 по назначению. Автоматическая система коррекции подачи пленки по шагу этикеток работает следуюЕщм образом, При заправке рукава сввтопоглощающаяся метка для контроля шага этикеток находится на уровне лучей контрольной станции 17. Фотоэлементы 23 и 24, не получающие отраженного сигнала от материала рукава, обеспечивают запирание усилителей 25 и 26. При подходе одной из позиций с рукавом в зону контрольной станции 17, индуктивный датчик 27, кинематически связанный с валом ротора, производит отпирание соответствующих цепей-усилителей 25 и 26, Если оба фотоэлемента 23 и 24 не получают отраженного сигнала (т.е, коррекция не требуется), усилители 25 и 26 не выдают сигналов на срабатывание электромагнитов 20 , собачка 13 отключается от рычага 19, соединенного с магнитом 21, Если под лучом фотоэлемента 24 отсутствует метка, он выдает команду на отпирание усилителя 26, Электромагнит 21 отводит рычаг 19, и собачка 13 освобождает рычаг 12 при подходе ее к жесткому упору 22. В этом случае пленка протягивается на большее .расстояние, центрируя печать на пленке. В случае опережения метки фотоэлемент 23 вьщает команду на отпирание усилителя 25, срабатывает электромагнит ZO, которьш управляет рычагом 18, обеспечивая срабатывание собачки 13 с опережением; вьщача пленки происходит на меньшую длину, В случае полного выхода метки из зоны действия контрольной станции, обрыва Рукава или отсутствия метки, фотоэлементы 23 и 24 через усилители 25 и 26 вьщают команду на остановку автомата. Работу схемы коррекции по печати обеспечивает блок 28 питания,фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для расфасовки и упаковки продуктов | 1970 |

|

SU426447A1 |

| Автомат для расфасовки и упаковки продуктов в пакеты из рукавных пленочных материалов | 1985 |

|

SU1316910A1 |

| Устройство для изготовления пакетов к автомату для расфасовки и упаковки продуктов | 1989 |

|

SU1668206A1 |

| Устройство для упаковки продуктов в пакеты из рукавного полимерного материала | 1976 |

|

SU654493A1 |

| Устройство для расфасовки и упаковки продуктов | 1981 |

|

SU969599A1 |

| Устройство для расфасовки и упаковки продуктов | 1985 |

|

SU1265085A1 |

| Автомат для расфасовки и упаковки сыпучих продуктов в пакеты с М-образными боковыми складками из рукавных термопластичных пленочных материалов | 1986 |

|

SU1369989A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания контейнеров из рукавного термопластичного материала | 1973 |

|

SU473644A1 |

| Устройство для расфасовки и упаковки продуктов | 1982 |

|

SU1076358A2 |

| Устройство для упаковывания в рукав предметов | 1987 |

|

SU1465354A1 |

АВТОМАТ ДЛЯ РАСФАСОВКИ И УПАКОВКИ ПРОДУКТОВ, преимущественно в пленочные материалы по авт.св.№ 426447, отличающийся тем, что, с целью осуществления коррекции подачи пленки по шагу этикеток, он оснащен установленным в зоне вращения первого ротора механизмом коррекции подачи пленки, включакяцим два подпружиненных рычага с приводами, связанными с автоматической системой управления, а на подъемно-опускной каретке каждого устройства для изготовления заготовок пленки укреплены подпружиненные рычаг и собачка, взаимодействующие с механизмом коррекции подачи пленки.i

fS

сриг.

Авторы

Даты

1986-02-23—Публикация

1971-06-07—Подача