,1

Изобретение относится к производству пористых заполнителей для бетонов и конструкций на их основе.

Известен способ получения керамзита, включающий формование, обработку полуфабриката водной суспензией глины и обжиг.

Недостатком известного способа является невысокая прочность керамзитового гравия.

Целью изобретения является повышение прочности керамзитового гравия.

Достигается это тем, что полуфабрикат обрабатывают водным раствором фосфата.

Повышение прочности обеспечивают уплотнением поверхностных слоев гранулы вследствие диффузии и замещения катионов, создающих в поверхностном слое напряжения сжатия, а также формированием фосфатов А1 и Mg-типа алюмофосфатных связующих, отличающихся высокими физико-механическими характеристиками. Предложенный способ осуществляют следующим образом. Гранулы керамзита, полученные известным пластическим способом подготовки сырья и полуфабриката перед поступлением на обжиг подвергают обработке растворами фосфорсодержащих соединений. Эта дополнительная операция осуществляется в период прохождения сформованных гранул от формующего агрегата к промежуточной (запаспой) емкости или во время нахождения материала в этой емкости

путем орошения либо распыления применяемых растворов, например форсункой, обеспечивающей обильное смачивание поверхности гранул. Излишки раствора, стекающие с грапул, возвращают в систему для повторного использования. Для орошения используют конценгрированные растворы фосфатов с температурой 18-20°С.

Последующие сушка, термообработка, обжиг и охлаждение гранул осуществляют широко применяемыми в производстве керамзитового гравия способами.

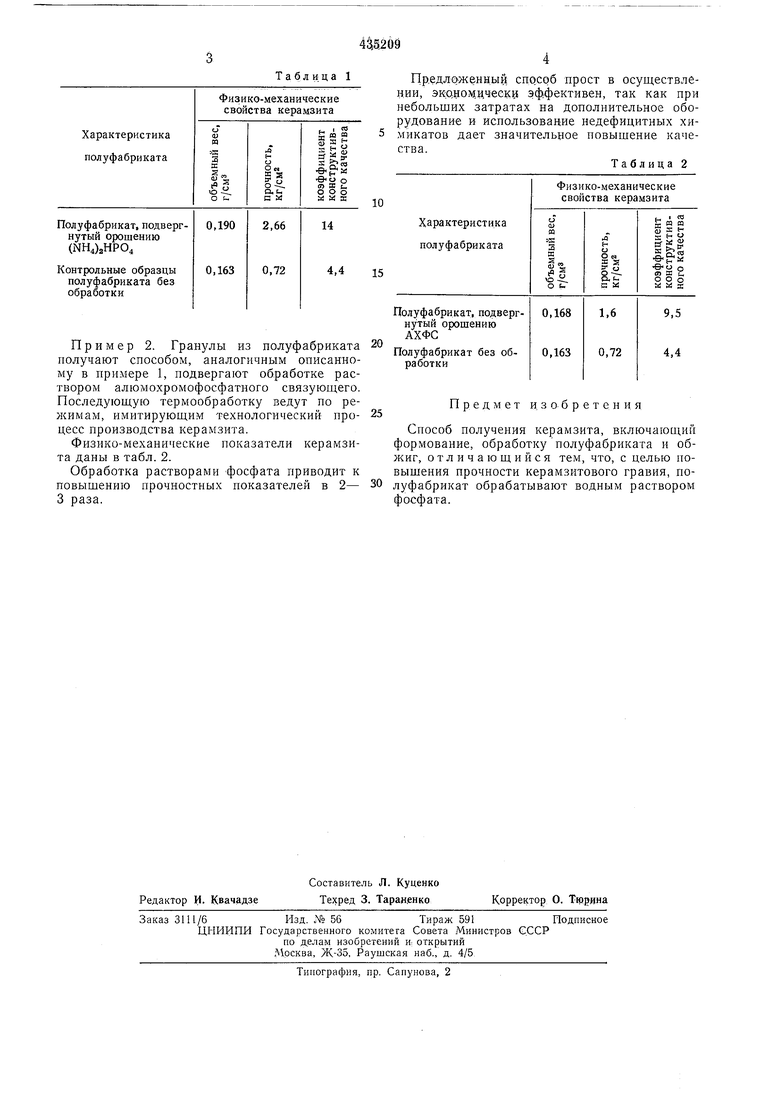

Пример 1. Из глинистого сырья Смышляевского месторождения формуют пластическим способом гранулы диаметром 16 мм. Часть гранул подвергают орошению концентрированным раствором диаммонийфосфата в течение 10 мин. Излишки не впитавшегося в

полуфабрикат раствора стекают в специальную емкость и их используют повторно, а гранулы после обработки поступают в лабораторную печь, имитирующую режим обжига при изготовлении керамзита в производственных условиях. Другая часть гранул используется для оценки настоящего способа: эти грапулы служат контрольными и подвергаются термообработке по аналогичным режимам. Физико-механические иоказатели керамзита

даны в табл. 1.

Таблица 1

Предложенный сно.соб прост в осуществлении, экдномдческр эффективен, так как при небольщих затратах на дополнительное оборудование и использование недефицитных химикатов дает значительное повыщение качества.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамзита | 1979 |

|

SU753827A1 |

| Способ получения керамзита | 1979 |

|

SU823345A1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Способ получения керамзита | 1974 |

|

SU537979A1 |

| Способ получения керамзита | 1980 |

|

SU948961A2 |

| Способ производства керамзита | 1978 |

|

SU688477A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| Способ обработки сырцовых гранул керамзита | 1977 |

|

SU624903A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

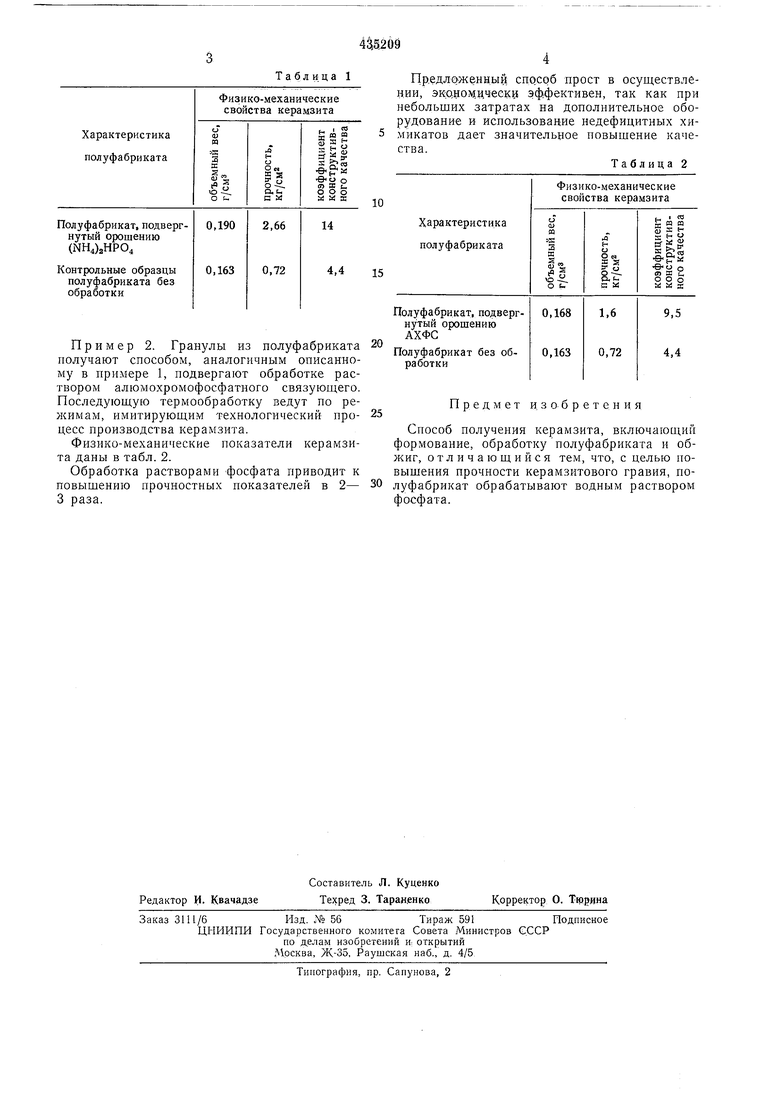

Пример 2. Гранулы из полуфабриката получают способом, аналогичным описанному в примере 1, подвергают обработке раствором алюмохромофосфатного связующего. Последующую термообработку ведут по режимам, имитирующим технологический процесс производства керамзита.

Физико-механические показатели керамзита даны в табл. 2.

Обработка растворами фосфата приводит к повыщению прочностных показателей в 2- 3 раза.

Предмет д з о б р е т е н и я

Способ получения керамзита, включающий формование, обработку полуфабриката и обжиг, отличающийся тем, что, с целью повышения прочности керамзитового гравия, полуфабрикат обрабатывают водным раствором фосфата.

Авторы

Даты

1974-07-05—Публикация

1973-01-03—Подача