(54) СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1973 |

|

SU435209A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Способ получения керамзита | 1979 |

|

SU823345A1 |

| Способ получения керамзита | 1979 |

|

SU753827A1 |

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| Способ изготовления керамзита | 1986 |

|

SU1413080A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2041177C1 |

1

Изобретение относится к производству пористых ааполнителей для бетонов и конструкций на их основе.

Известен способ получения заполните-л ля для бетонов с защитной оболочкой на поверхности готовых гранул, образованной различными способами: о риботкой готового керамзита известью в автоклаве под давлением, опудриванием сырцовых гранул тугоплавкими материалами или материалами, содержащими углерод, нанесением водных суспензий глин, нонесёлием покрытия из термопластичного материала в псевдоожижеином слое на нагретые до .700-100О С гранулы вспученной глины

СИОднако этими способами невозможно получить заполнители с достаточными прочностными свойствами.

Наиболее близким решением к изобретению является способ получения керамзита, заключаюишйся также в формовании гранул, их обжиго и охлахсденпи, но с до- .полнительной обрлботкой поверхности гранул полуфабпиката перед обжигом раство- рами фосфатов 2.

Однако наряду с повышением прочнос ти керамзитового гравия в этом способе I осложняется техно/югический процесс о6;жига при изготовлении кед амзита из короткоплавкого глинистого сырья (с малы температурным интервалом вспучивания, так как снижается температура начала

;оплавления на С.

Цель изобретения - повышение прочности и коэффициента конструктивного качества за счет создания уплотненной и упрочненной оболочки на поверхности гранул.

Достигается это тем, что обработку гранул вод}1ым раствором фосфата производят после обжига на начальной стадии ox-t лаждения при 1000-800 С.

В отличие от известных способов упрочняющее пленкообразующее покрытие наносится на поверхность гранул керамзита сразу после обжига по выходе их из вращающейся печи на ранней стадии охлажде-шя при 1000-800 :.

а

Повышение пр пшсти обеспечивается образованием на поверхности гранул за шитной оболочки ( пленрш) залечивающей iioBepxHocTHbie макро- и микротрещины, тотчеа ые дефекты и каверны и создающей

напряжение сжатия в поверхностном слое.

Предлагаемый способ осуществляется сл дующим образом.

Гранулы керамзита, полученные пласти-ческим способом подготовки нолуг{)абрика та и термообработкой в существующих обжиговых агрегатах, на начальной стадии охлаждения после выхода из врашающейся Печи при 1000-800 С напыляют раствором алюмохромофосфатного связующего (распылитель типа краскопульта),, обеспечиваюшего образование пленки толщиной мк.

Последующее охлаждение обработанных таким образом гранул керамзита производится известными способами.

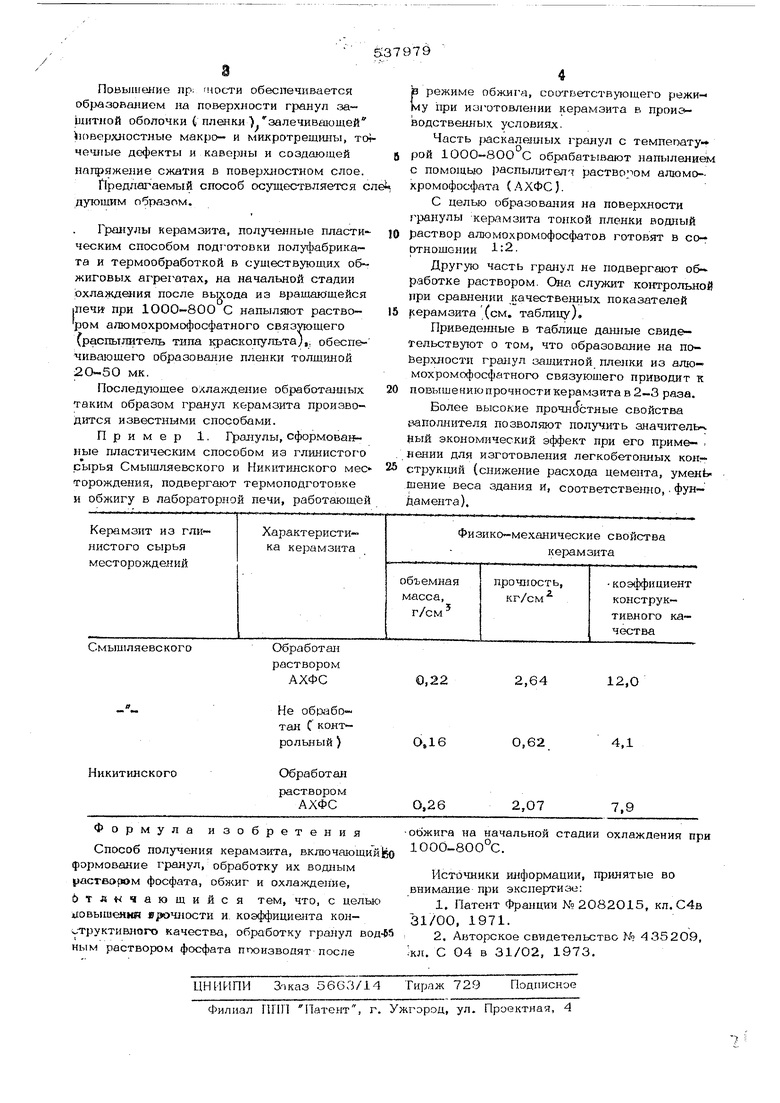

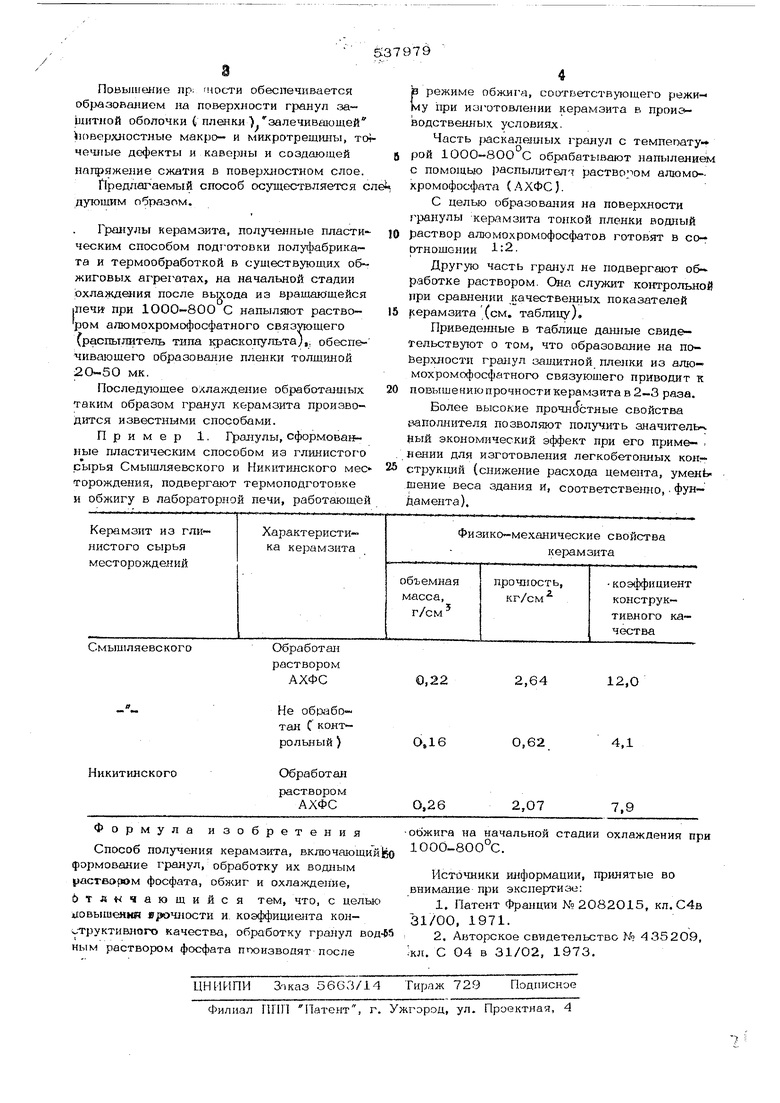

Пример 1. Гранулы, сформованные пластическим способом из глинистого сырья Смыщляевского и Никитшюкого мес торождения, подвергают термоподготовке и обжигу в лабораторной лечи, работающей

4

в режиме обжига, соответствующего режи- му при изготовлении керамзита в производственных условиях.

Часть узаскалшшых гранул с темпегшту- рой 10ОО-8ОО С обрабатывают напылением с помощью распылителч раство,-ом алюмо-. хромофосфата (АХФС).

С целью образования на поверхности гранулы Керамзита тонкой пленки водный раствор алюмохромофосфатов готовят в со- ртнощснии 1:2.

Другую часть гранул не подвергают об- работке раствором. Она служит контрольной при сравнении качественных показателей серамзита (см. таблицу).

Приведенные в таблице данные свидетельствуют о том, что образование на поЬерхности гранул защитной пленки из алюмохромофосфатного связующего приводит к повышению прочности керамзита в 2-3 раза.

Более высокие прочностные свойства заполнителя позволяют получить значительНый экономический эффект при его приме- . нении для изготовления легкобето1шых конструкций (снижение расхода цемента, уменЬ шение веса здания и, соответственно,. фундамента).

Авторы

Даты

1976-12-05—Публикация

1974-09-02—Подача