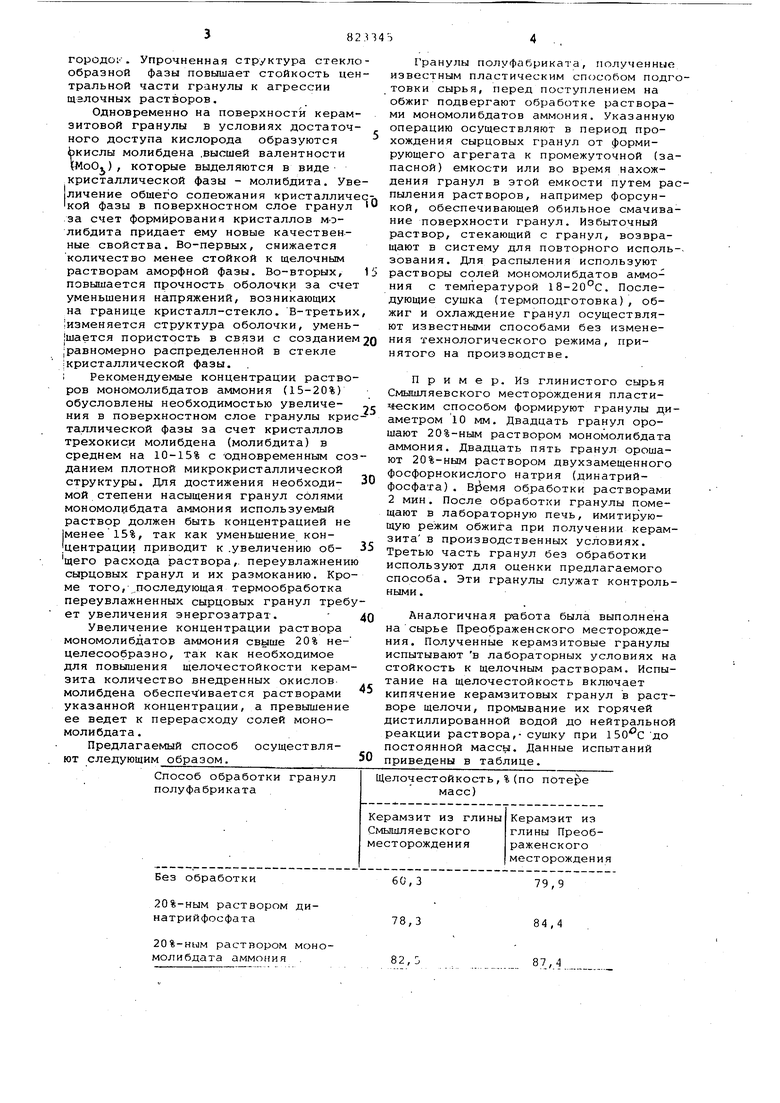

t Изобретение относится к производ.ству строительных материалов, а боле конкретно к способу получения керамзита, используемого в агрессивных средах. Известен способ обработки пористы заполнителей путем создания уплотнен ной оболочки при обработке готового керамзита растворами фосфорсодержащих соединений l . Недостатке известного способа яв ляется низкая щелочес1:ойкость керамзитового гравия, так как обработка растворами солей не обеспечивает соз дания сжатого кристаллического слоя на поверхности и плотной структуры стеклообразной фазы межпоровых перегородок гранулы. Наиболее близким к предлагаем 1у является способ получения керам.зитапутем формирования гранул и обраб.отки их поверхности растворами солей с последующим обжигом 2.. Недостатками известного способа являются возможность нарушения техно логического режима вспучивания за счет образования на поверхности об.работанных фосфатами сырцовых гранул легкоплавких эвтектик и, как следств повышение слипаемости (козлообразование). Несмотря на то, что образующаяся стеклообразная аморфная оболочка является достаточно плотной, стойкость ее в. щелочных растворах, как любой стекловидной фазы, меньше чем кристаллической. Цель изобретения - повышение щелочестойкости керамзитового гравия. Поставленная цель достигается тем, что поверхность гранул обрабатывают раствором мономолибдата аммония концентрацией 15-20%. При обжиге гранул (в процессе керамзитообразования) при 1050НОО С адсорбированные глинистыми минералами соли мономолибдатов аммония подвергаются диссоциации с образованием окислов молибдена. В центральной части гранул,где преобладает восстанозительная газовая среда, образующиеся окислы молибдена низшей валентности («005) легко усваиваются расплавом. Обладая сравнит§льно невысоким ионным радиусом (0,62А) и относительно высокой силой поля (6,6), ионы Мо связывают немостиковые ионы кислорода, что приводит к объединению кремнекислородных тетраэдров .и созданию плотного структурного каркаса стекла межпоровых перегородо -. Упрочненная структура стекл образной фазы повышает стойкость це тральной части гранулы к агрессии щзлочных растворов. Одновременно на поверхности керам зитовой гранулы в условиях достаточ ного доступа кислорода образуются Ькислы молибдена .высшей валентности ЫоО), которые выделяются в виде кристаллической фазы - молибдита. Ув личение общего сопеожания кристаллич кой фазы в поверхностном слое гранул за счет формирования кристаллов молибдита придает ему новые качественные свойства. Во-первых, снижается количество менее стойкой к щелочным растворам аморфной фазы. Во-вторых, повышается прочность оболочки за сче уменьшения напряжений, возникающих на границе кристалл-стекло. В-третьи :изменяется структура оболочки, умень шается пористость в связи с создание |равномерно распределенной в стекле |кристаллической фазы. i Рекомендуемые концентрации раство ров мономолибдатов аммония (15-20%) обусловлены необходимостью увеличения в поверхностном слое гранулы кри таллической фазы за счет кристаллов трехокиси молибдена (молибдита) в среднем на 10-15% с Одновременным со данием плотной микрокристаллической структуры. Для достижения необходимой степени насыщения гранул солями мономолибдата аммония используемый раствор должен быть концентрацией не менее 15%, так как уменьшение концентрации приводит к .увеличению общего расхода раствора,, переувлажнени сырцовых гранул и их размоканию. Кро ме того,-,последующая термообработка переувлажненных сырцовых гранул треб ет увеличения энергозатрат. Увеличение концентрации раствора мономолибдатов аммония свыше 20% нецелесообразно, так как необходимое для повышения щелочестойкости керам зита количество внедренных окисловмолибдена обеспечивается растворами указанной концентрации, а превышение ее ведет к перерасходу солей мономолибдата. Предлагаемый способ осуществляют следующим образом. Гранулы полуфабриката, полученные известным пластическим способом подготовки сырья, перед поступлением на обжиг подвергают обработке растворами мономолибдатов аммония. Указанную операцию осуществляют в период прохождения сырцовых гранул от формирующего агрегата к промежуточной (запасной) емкости или во время нахождения гранул в этой емкости путем распыления растворов, например форсункой, обеспечивающей обильное смачивание поверхности гранул. Избыточный раствор, стекающий с гранул, возвращают в систему для повторного исполь-, зования. Для распыления используют растворы ссэлей мономолибдатов аммония с температурой IS-ZO C. Последующие сушка (термоподготовка), обжиг и охлаждение гранул осуществляют известными способами без изменения технологического режима, принятого на производстве. Пример. Из глинистого сырья Смышляевского месторождения пластическим способом формируют гранулы диаметром 10 мм. Двадцать гранул орошают 20%-ным раствором мономолибдата аммония. Двадцать пять гранул орошают 20%-ным раствором двухзамещенного фосфорнокислого натрия (динатрийфосфата). обработки растворами 2 мин. После обработки гранулы помещают в лабораторную печь, имитирующую режим обжига при получении керамзита в производственных условиях. Третью часть гранул без обработки используют для оценки предлагаемого способа. Эти гранулы служат контрольными. Аналогичная рнбота была выполнена насырье Преображенского месторождения. Полученные керамзитовые гранулы испытывают в лабораторных условиях на стойкость к щелочным растворам. Испытание на щелочестойкость включает кипячение керамзитовых гранул в растворе щелочи, промывание их горячей дистиллированной водой до нейтральной реакции раствора,- сушку при до постоянной массы. Данные испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамзита | 1980 |

|

SU948961A2 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| Способ обработки керамзитовогогРАВия | 1979 |

|

SU804605A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU833810A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2381190C1 |

Без обработки

20%-ным раствором натрийфосфата

20%-ным раствором молибдата аммония

79,9 84,4 87,4 5823 Поскольку для керамзитового гравия нет регл ; 1ентирующих параметров щелочестойкости, то в таблице приведены сравнительные данные. Из таблицы следует, что обработка сырцовых гранул раствором мономолибдата аммония, обуславливающая создание на поверхности микрокристаллического слоя, включающего кристаллы МоО, а в центральной части гранул формирование / упрочненной структуры стеклообразной фаэы межпоровых перегородок приводит к повышению щелочестойк-ости пористого заполнителя на 8-22% по сравнению с необработанным керамзитом и на 34% по сравнению с. керамзитом, обработанным раствором фосфата щелочного металла. Предлагаемый способ получения керамзитового гравия позволяет сократить затраты на производство специальных щелочестойких тяжелых бетонов, заменив их керамзитобетонными 6 конструкциями на основе модифицированного щелочестойкого керамзита. . Формула изобретения Способ получения керамзита путем формирования гранул и обработки их поверхности растворами солей с последующим обжигом, отличающийс я тем, что. с целью повышения щелочестойкости керамзитного гравия, поверхность гранул обрабатывают раствором мономолибдата аммония с концентрацией 15-20%, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 537979, кл. С 04 В 31/02,1974. 2. Авторское свидетельство СССР ° заявке 2714280/29-33, кл. С 04 В 31/42, 15.01.79.

Авторы

Даты

1981-04-23—Публикация

1979-07-05—Подача