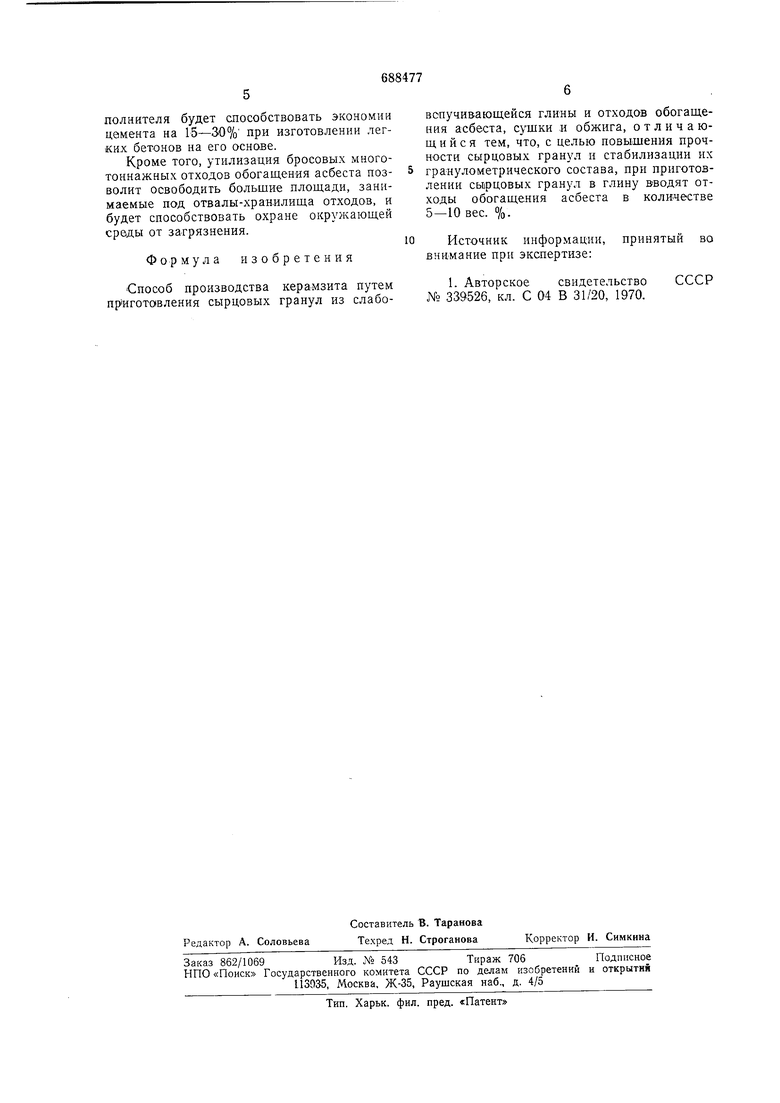

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| Способ изготовления керамзита | 1973 |

|

SU446487A1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU833810A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1980 |

|

SU908773A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Установка для производства керамзита | 1981 |

|

SU976244A1 |

Отход асбеста в силу его тонковолокнистого строения выполняет роль своеобразной арматуры в сырцовых гранулах нолуфабриката, что предотвращает их разрушение в процессе подсушивания, транспортировки и обжига.

Обжиг однородного по размеру полуфабриката способствует получению рав-номерно обожженного материала, обладающего близкими по значению объемной массой, прочностью и гранулометрически1М составом. Кроме того, химически связанная (конструкционная) вода, входящая в состав хризотиласбеста (13,6%) и высвобождающаяся при термообработке полуфабриката, а также органические вещества, содержащиеся в отходе обогащения асбеста (до 2%), способствуют значительному газовыделению при обжиге образцов, которое сопровождается вспучиванием в момент оптимального размягчения пиропластической массы. Значительное количество MgO(4.0%), содержаОптимальное содержание отхода обогащения асбеста в пределах 5-10 вес. % и при дальнейщем увеличении его значение объемной массы полученного керамзита практически не снижается. Разброс значения объемной массы при обжиге сырцовых гранул «а керамзит в пределах 4-5%, что свидетельствует о высокой однородности получаемого .материала по объемной массе.

щегося в добавке, способствует появлению циропластического расплава при температурах на 20-30° С более низких, что способствует экономии топливоэнергетических ресурсов при обжиге сырцовых гранул во вращающихся печах.

Пример. Для производства керамзита приготавливают сырцовые гранулы из слабовспучивающегося глинистого сырья Грязнушенского месторождения (г. Асбест, Свердловская обл.) и отхода обогащения асбеста, который вводят в глину, формуют гранулы полуфабриката пластическим способом, широко 1применяемым в цромышленНО.М производстве керамзитового гравия.

Затем оп1ределяют прочность сформованных гранул на приборе ОГЦ. Подсушен-ные гранулы полуфабриката подвергают обжигу в лабораторной печи.

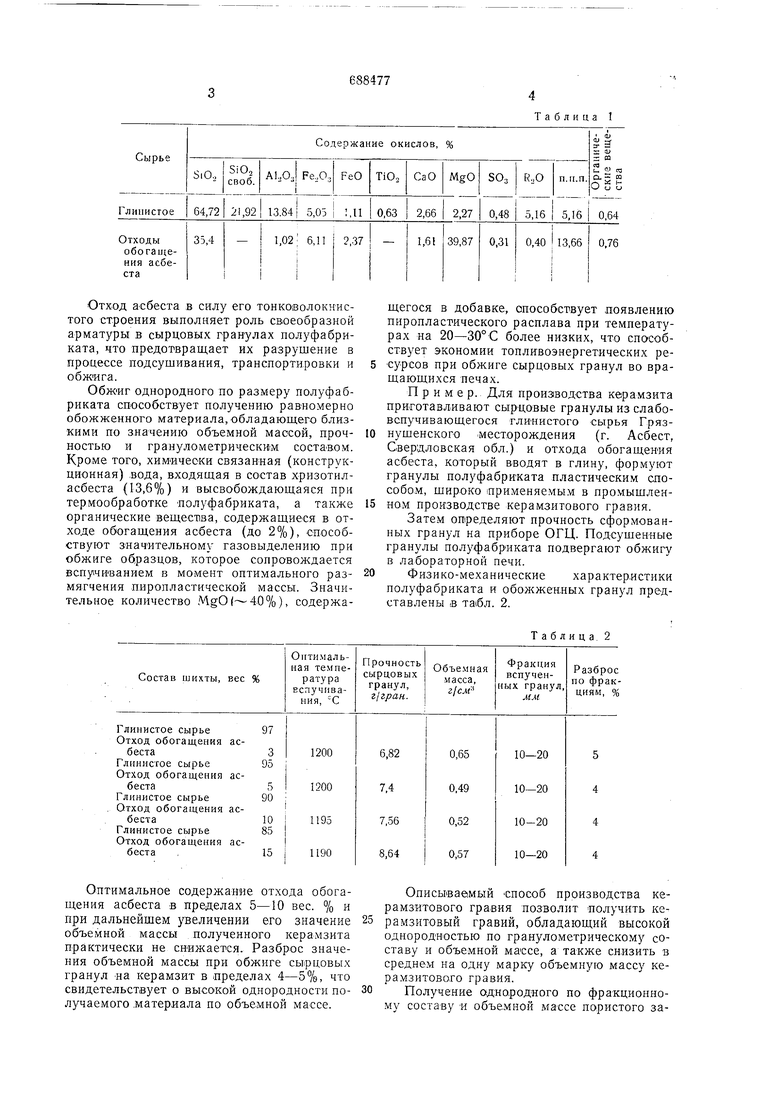

Физико-механические характеристики полуфабриката и обожженных гранул представлены в табл. 2.

Таблица 2

Описываемый способ производства керамзитового гравия позволит получить керамзитовый гравий, обладающий высокой однородностью по гранулометрическому составу и объемной массе, а также снизить в среднем на одну марку объемную массу керамзитового гравия.

Получение однородного по фракционному составу и объемной массе пористого заполннтеля будет способствовать экономии цемента на 15-30% при изготовлении легких бетонов на его основе.

Кроме того, утилизация бросовых многотоннажных отходов обогащения асбеста позволит освободить большие площади, занимаемые под отвалы-хранилища отходов, и будет способствовать охране окружающей среды от загрязнения.

Формула изобретения

Способ производства керамзита путем приготавления сырцовых гранул из слабо6

вспучивающейся глины и отходов обогащения асбеста, сушки и обжига, отличающийся тем, что, с целью повышения прочности сырцовых гранул и стабилизации их гранулометрического состава, при приготовлении сырцовых гранул в глину вводят отходы обогащения асбеста в количестве 5-10 вес. %.

Источник информации, принятый во внимание при экспертизе:

СССР № 339526, кл. С 04 В 31/20, 1970.

Авторы

Даты

1979-09-30—Публикация

1978-04-24—Подача