1

Изобретение предназначено для автоматического регулирования давления прессования асбестоцементных труб в процессе их формования на трубоформовочНой машине.

Известно устройство для автоматического регулирования давления прессования по авт. св. № 327061, содержащее гидросистему, измеритель давления в гидросистеме, датчик толщины стенки трубы, усилитель и программное устройство, выполненное в виде двух трансформаторов с секционными вторичными обмотками. Вход усилителя подключен к измерителю давления, а выход соединен с электродвигателем, вал которого кинематически связан с редуктором давления гидросистемы.

Цель изобретения - сокращение времени набора начального давления прессования.

Поставленная цель достигается тем, что гидросистема снабжена дополнительным редуктором давления с электродвигателем, вал которого кинематически соединен с конечным выключателем основного электродвигателя. Электродвигатель дополнительного редуктора давления соединен через усилитель с дополнительным программным устройством, выполненным в виде дифференциального трансформатора и подключенным к измерителю давления гидросистемы.

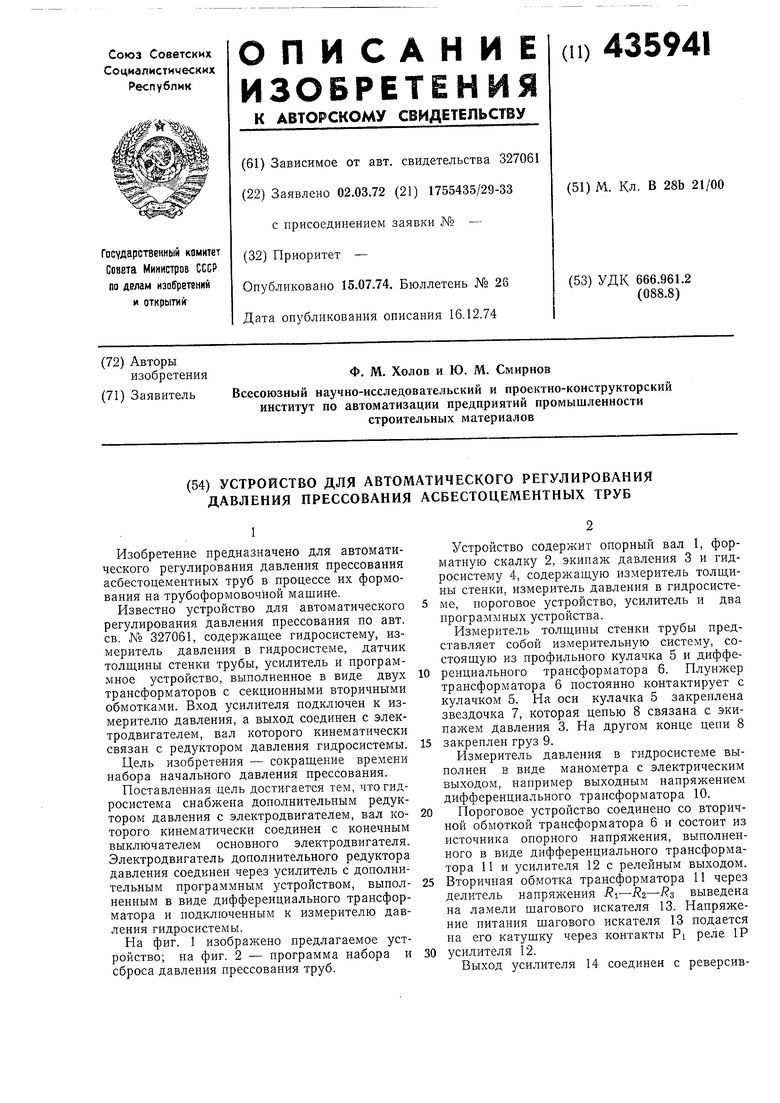

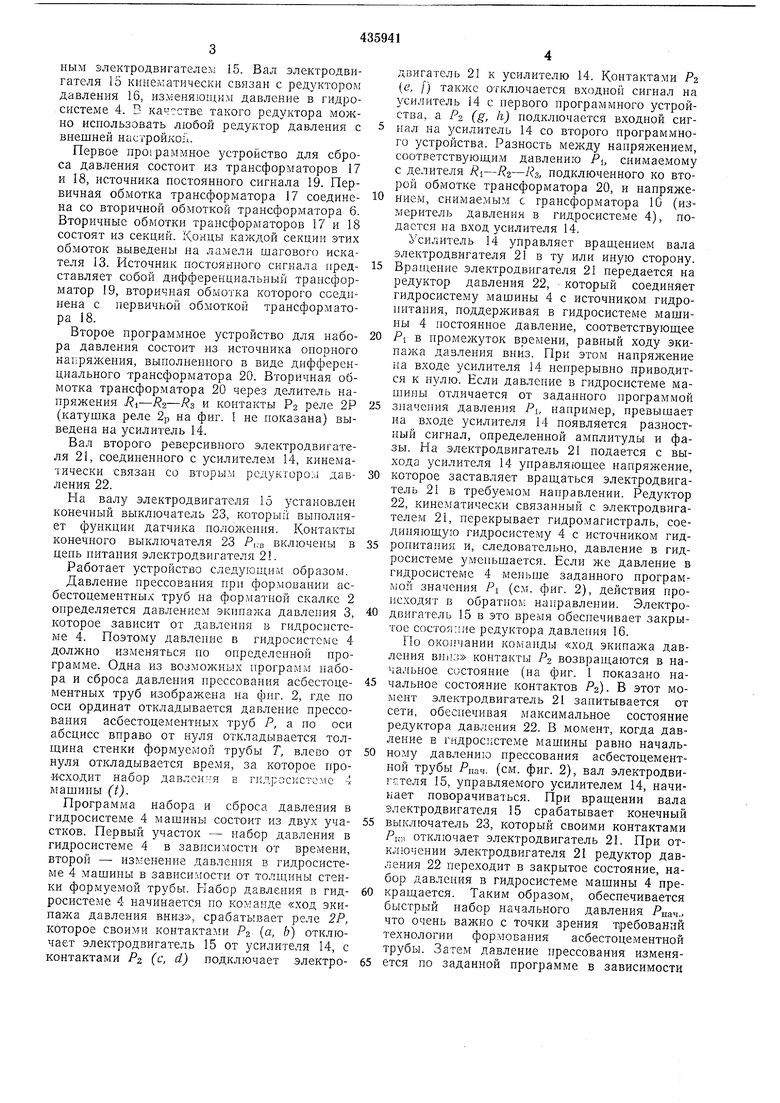

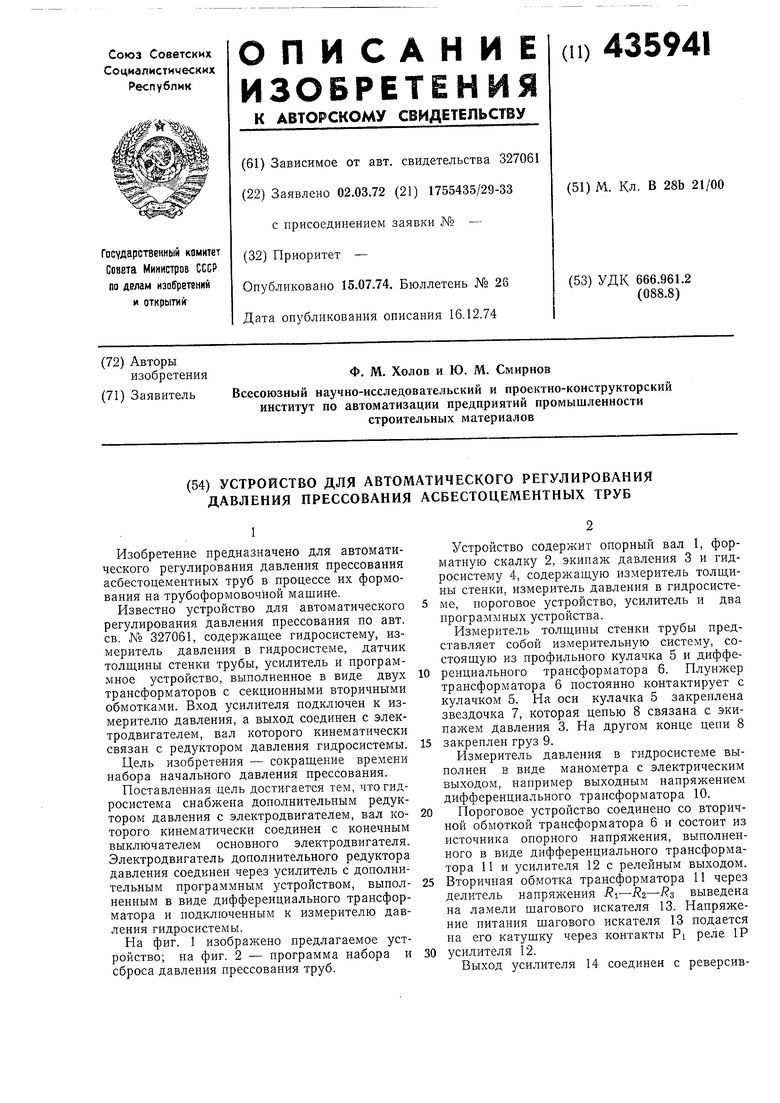

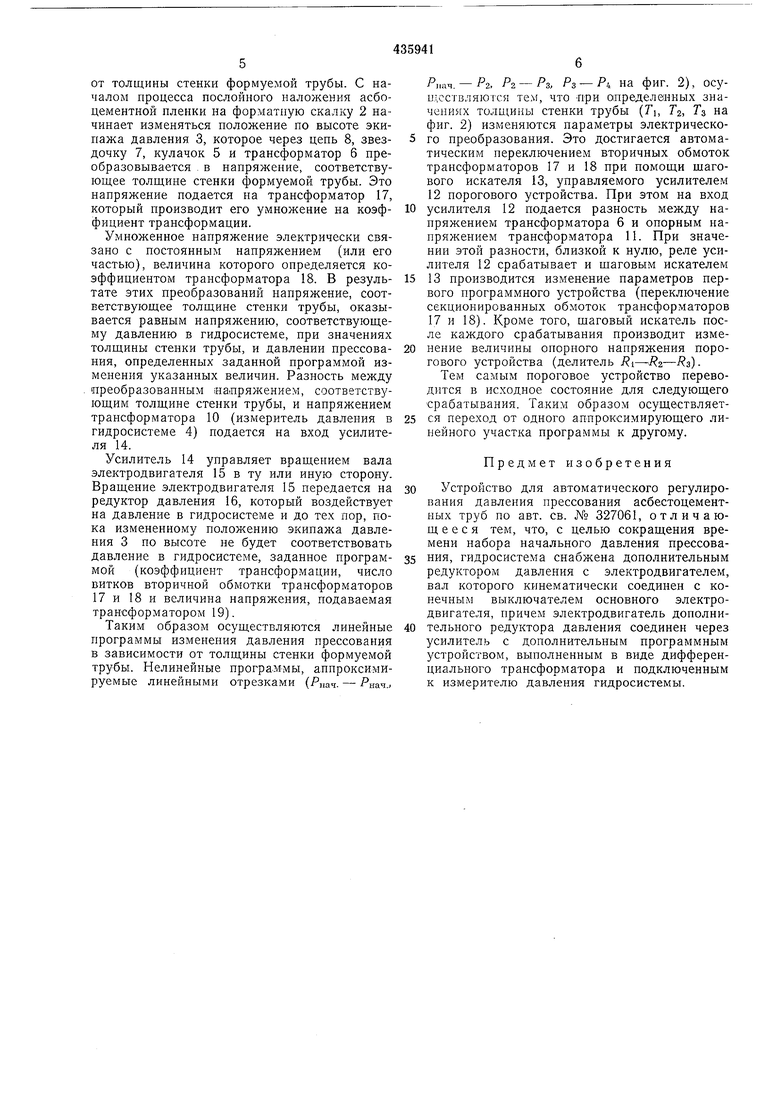

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - программа набора и сброса давления прессования труб.

Устройство содержит опорный вал 1, форматную скалку 2, экипаж давления 3 и гидросистему 4, содержащую измеритель толщины стенки, измеритель давления в гидросистеме, пороговое устройство, усилитель и два программных устройства.

Измеритель толщины стенки трубы представляет собой издтерительную систему, состоящую из профильного кулачка 5 и дифференциального трансформатора 6. Плунжер трансформатора 6 постоянно контактирует с кулачком 5. На оси кулачка 5 закреплена звездочка 7, которая цепью 8 связана с экипажем давления 3. На другом конце цепи 8

закреплен груз 9.

Измеритель давления в гидросистеме выполнен в виде манометра с электрическим выходом, например выходным напряжением дифференциального трансформатора 10.

Пороговое устройство соединено со вторичной обмоткой трансформатора 6 и состоит из источника опорного напряжения, выполненного в виде дифференциального трансформатора И и усилителя 12 с релейным выходом.

Вторичная обмотка трансформатора 11 через делитель напряжения J i-Rz-Rs выведена на ламели шагового искателя 13. Напряжение питания шагового искателя 13 подается на его катушку через контакты PI реле IP

усилителя 12.

Выход усилителя 14 соединен с реверсивным электродвигателем 15. Вал электродвигателя 15 кинематически связан с редуктором давления 16, изменяющим давление в гидросистеме 4. В качестве такого редуктора можно использовать любой редуктор давления с внешней настройкою.

Первое пр01раммное устройство для сброса давления состоит из трансформаторов 17 и 18, источника постоянного сигнала 19. Первичная обмотка трансформатора 17 соединена со вторичной обмоткой трансформатора 6. Вторичные обмотки трансформаторов 17 и 18 состоят из секций. Концы каждой секции этих обмоток выведены на ламели шагового искателя 13. Источник постоянного сигнала представляет собой дифференциальный трансформатор 19, вторичная обмотка которого соединена с первичной обмоткой трансформатора 18.

Второе программное устройство для набора давления состоит из источника опорного напряжения, выполнепного в виде дифференциального трансформатора 20. Вторичная обмотка трансформатора 20 через делитель напряжения 1-Rz- 3 и контакты PZ реле 2Р (катушка реле 2р на фиг. I не показана) выведена на усилитель 14.

Вал второго реверсивного электродвигателя 21, соединенного с усилителем 14, кинематически связан со вторым редуктором давления 22.

На валу электродвигателя 15 установлен конечный выключатель 23, который выполняет функции датчика положения. Контакты конечного выключателя 23 РЫВ включены в цепь питания электродвигателя 2.

Работает устройство следуюп;им образом.

Давление прессования при формовании асбестоцементныл труб на форматной скалке 2 определяется давлением экипажа давления 3, которое зависит от давления в гидросистеме 4. Поэтому давление в гидросистеме 4 должно изменяться по определенной программе. Одна из возможных программ набора и сброса давления прессования асбестоцементных труб изображена на фиг. 2, где по оси ординат откладывается давление прессования асбестоцементных труб Р, а по оси абсцисс вправо от нуля откладывается толщина стенки формуемой трубы Т, влево от нуля откладывается время, за которое происходит набор давлсн я в гидросистеме 4 машины (t).

Программа набора и сброса давления в гидросистеме 4 машины состоит из двух участков. Первый участок - набор давления в гидросистеме 4 в зависимости от времени, второй - изменение давления в гидросистеме 4 машины в зависимости от толщины стенки формуемой трубы. Набор давления в гидросистеме 4 начинается по команде «ход экипажа давления вниз, срабатывает реле 2Р, которое своими контактами PZ (а, Ь отключает электродвигатель 15 от усилителя 14, с контактами PZ (с, d) подключает электродвигатель 21 к усилителю 14. Контактами РЕ (в, /) также отключается входной сигнал на усилитель 14 с первого программного устройства, а Р2 (g, 1г) подключается входной сигнал на усилитель 14 со второго программного устройства. Разность между нанряжением, соответствующим давлению PI, снимаемому с делителя Ri-Rz-Ra, подключенного ко второй обмотке трансформатора 20, и напряжением, снимаемым с грансформатора 10 (измеритель давления в гидросистеме 4), подается на вход усилителя 14.

Усилитель 14 управляет вращением вала электродвигателя 21 в ту или иную сторону.

Враплспие электродвигателя 21 передается на редуктор давления 22, который соединяет гидросистему машины 4 с источником гидропитания, поддерживая в гидросистеме машины 4 постоянное давление, соответствующее

PI в промежуток времени, равный ходу экипажа дазления вниз. При этом напряжение на входе усилителя 14 непрерывно приводится к пулю. Если давление в гидросистеме машины отличается от задапного программой

зпачепия давления РЬ например, превышает на входе усилителя 14 появляется разностный сигнал, определенной амплитуды и фазы. На электродвигатель 21 подается с выхода усилителя 14 управляющее напряжение,

которое заставляет вращаться электродвигатель 21 в требуемом направлении. Редуктор 22, кинематически связанный с электродвигателем 21, перекрывает гидромагистраль, соедипяющую гидросистему 4 с источником гидропитания и, следовательно, давление в гидросистеме умепьшается. Если же давление в гидросистеме 4 меньше заданного программой значения PI (см. фиг. 2), действия происходят в обратном направлении. Электродвигатель 15 в это время обеспечивает закрытое состояние редуктора давлепия 16.

По окончании команды «ход экипажа давления вннз контакты Р2 возвращаются в начальное состояние (на фиг. 1 показано начальное состояние контактов РЗ) . В этот момент электродвигатель 21 запитывается от сети, обеспечивая максимальное состояние редуктора давления 22. В момент, когда давление Б гидросистеме машины равно начальному давлению прессования асбестоцементной трубы Рцач. (см. фиг. 2), вал электродвигателя 15, управляемого усилителем 14, начинает поворачиваться. При вращении вала электродвигателя 15 срабатывает конечный

выключатель 23, который своими контактами Pi;;5 отключает электродвигатель 21. При отключении электродвигателя 21 редуктор давления 22 переходит в закрытое состояние, набор давления в гидросистеме машины 4 нрекращается. Таким образом, обеспечивается быстрый набор начального давления Рпач., что очень важно с точки зрения лребований технологии формования асбестоцементной трубы. Зате.м давление прессования изменяется по заданной программе в зависимости

от толщины стенки формуемой трубы. С началом процесса послойного наложения асбоцементной пленки на форматную скалку 2 начинает изменяться положение по высоте экипажа давления 3, которое через цепь 8, звездочку 7, кулачок 5 и трансформатор 6 преобразовывается в напряжение, соответствующее толщине стенки формуемой трубы. Это напряжение подается на трансформатор 17, который производит его умножение на коэффициент трансформации.

Умноженное напряжение электрически связано с постоянным напряжением (или его частью), величина которого определяется коэффициентом трансформатора 18. В результате этих преобразований напряжение, соответствующее толщине стенки трубы, оказывается равным напряжению, соответствующему давлению в гидросистеме, при значениях толщины стенки трубы, и давлении прессования, определенных заданной программой изменения указанных величин. Разность между преобразованным напряжением, соответствующим толщине стенки трубы, и напряжением трансформатора 10 (измеритель давления в гидросистеме 4) подается на вход усилителя 14.

Усилитель 14 управляет вращением вала электродвигателя 15 в ту или иную сторону. Вращение электродвигателя 15 передается на редуктор давления 16, который воздействует на давление в гидросистеме и до тех пор, пока измененному положению экипажа давления 3 по высоте не будет соответствовать давление в гидросистеме, заданное программой (коэффициент трансформации, число витков вторичной обмотки трансформаторов 17 и 18 и величина напряжения, подаваемая трансформатором 19).

Таким образом осуществляются линейные программы изменения давления прессования в зависимости от толщины стенки формуемой трубы. Нелинейные программы, аппроксимируемые линейными отрезками (Рпач. - нач.,

Лшя. - 2, Pz - Pa, Рз - Pk на фиг. 2), осуптсствляюгся тем, что -при определенных значе11и х толщины стенки трубы (Т, Т, TZ на фиг. 2) изменяются параметры электрического преобразования. Это достигается автоматическим переключением вторичных обмоток трансформаторов 17 и 18 при помощи шагового искателя 13, управляемого усилителем 12 порогового устройства. При этом на вход

усилителя 12 подается разность между напряжением трансформатора 6 и опорным напряжением трансформатора 11. При значении этой разности, близкой к нулю, реле усилителя 12 срабатывает и щаговым искателем

13 производится изменение параметров первого программного устройства (переключение секционированных обмоток трансформаторов 17 и 18). Кроме того, щаговый искатель после каждого срабатывания производит изменение величины опорного напряжения порогового устройства (делитель ) Тем самым пороговое устройство переводится в исходное состояние для следующего срабатывания. Таким образом осуществляется переход от одного аппроксимирующего линейного участка программы к другому.

Предмет изобретения

Устройство для автоматического регулирования давления прессования асбестоцементных труб по авт. св. № 327061, отличающееся тем, что, с целью сокращения времени набора начального давления прессования, гидросистема снабжена дополнительным редуктором давления с электродвигателем, вал которого кинематически соединен с конечным выключателем основного электродвигателя, причем электродвигатель дополнительного редуктора давления соединен через усилитель с дополнительным программным устройством, выполненным в виде дифференциального трансформатора и подключенным к измерителю давления гидросистемы.

.OmxtnavMa-i: - сброс. 9 fs

LZidririni/maHua .- -j

(Pcii 1

Даты

1974-07-15—Публикация

1972-03-02—Подача