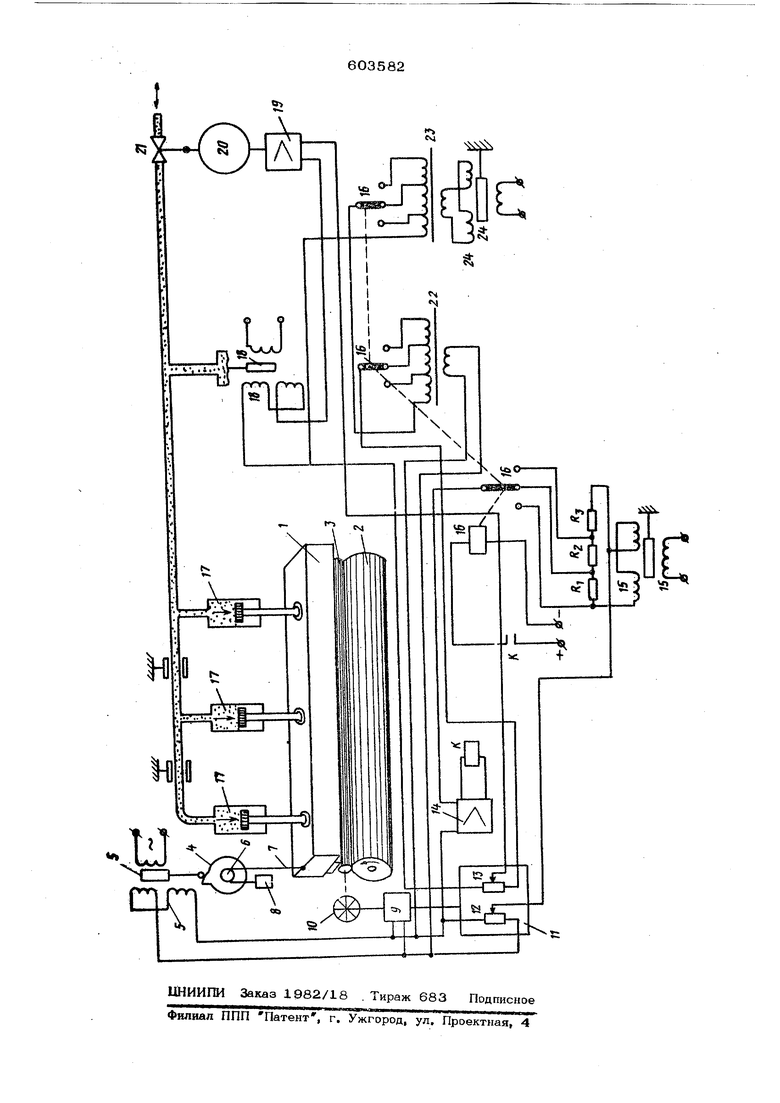

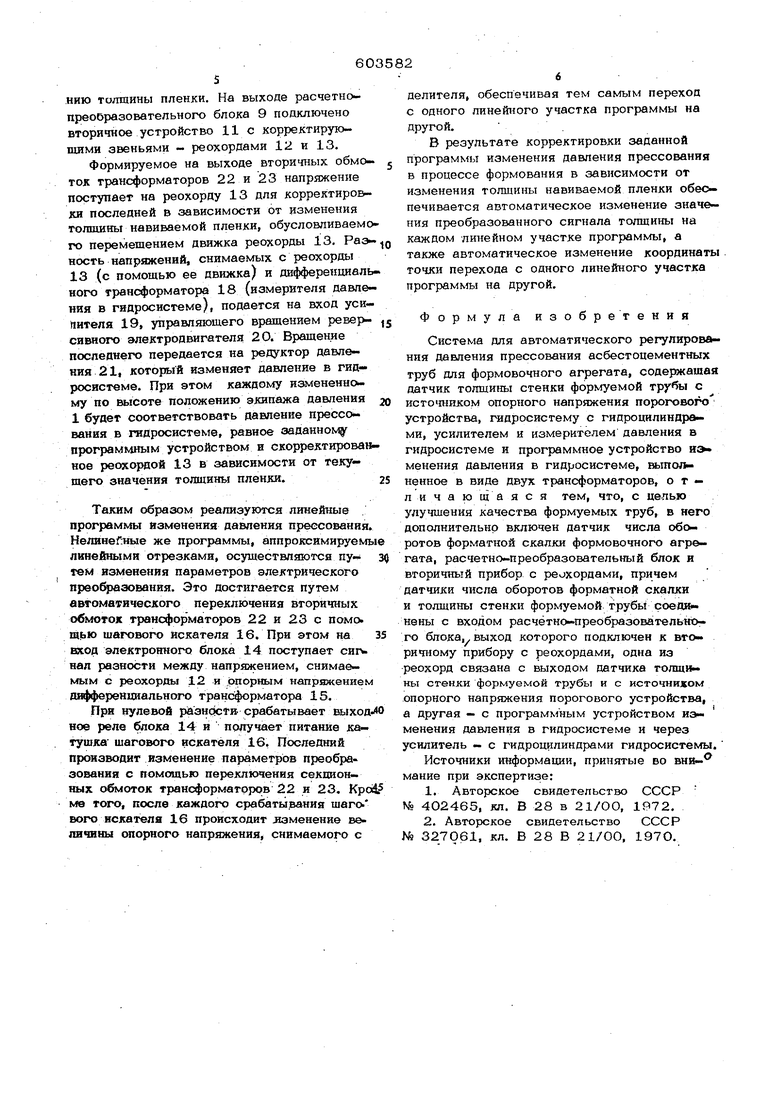

формуемой трубы и с истовдиком опорного напряжения порогового устройства, а другая - с программным устройством измен& иия давления в гидросистеме и через усилитель- с гидроцилиндрами гидросистемы. На чертеже показана система для автоматического регулирования давления прессования. Она включает экипаж давления 1, опорный вал 2 и форматную скалку 3. Датчик толщины стенки формуемой трубы представляет собой измерительную систему, состоящую из профильного кулачка 4 и дифференциального трансформатора 5. Плунжер поспе него постоянно контактирует с профильным кулачком 4, На оси кулачка 4 укреплена звездочка 6, связанная цепью 7 с экипазкем давления 1. На другом конце цепи 7 закреплен груз 8. Расчетно-преобразовательны блок 9, вход которого связан с вторичной обмоткой дифференциального трансформатора 5 и датчиком 1О числа оборотов форматной скалки осушествляет преобразование соответствующих сигналов и расчет текущего значения толщины пленки, подаваемого затем на вход-вторичного прибора 11. После НИИ снабжен реохордами 12 и 13, выполняющими функции корректирующих звеньев. При изменении значений толщины навиваемо пленки в ту или другую сторону от ее заданной- величины вместе с указателем прибора 11 перемешаются и движки реохорд 12 и 13. Пороговое устройство содержит электрон ный блок 14 с контактом К выходного реле и источник опорного напряжения, вьшол ненный в виде дифференциального трансформатора 15. Вторичная обмотка последнего выведена через делитель на ламели щагового искателя 16 и соединена с движком реохордЬ 12, Напряжение питания на катушку шагового искателя 16 поступает через контакты К выходного реле электронного блока 14. Гидросистема состоит из гидроцилиндров 17, штоки которых соединены с экипажем давления 1, а их корпуса закреплены непод вижно. Измеритель давления-в гкдросистеи выполнен в виде манометра с электрически выходом, например выходным напряжением дифференциального трансформатора 18. Его вторичная обмотка подключена к одному из входов усилителя 19, выход которого соединен с реверсивным электродвигателем 2 Вал двигателя 20 связан кинематически с редуктором давления 21, непосредственно управляющим давлением масла в гндроцили pax 17. Программное устройство изменения дав кия в гидросистеме состоит из трансфо}. маторов 22, 23 и, источника постоянного сигнала 24. Последний выполнен в виде дифференциального трансформатора, вторн« ная обмотка которого соединена с перви« ной обмоткой трансформатора 23. Первичная обмотка трансформатора 22 соединена с вторичной обмоткой дифференциального трансформатора 5 датчика толщины. Втори« ные обмотки трансформаторов 22 к 23 выполнены секционными, при этом выводы этих секций соединены ламелями шагового искателя 16. Выход программного устройства связан с реохордой 13 вторичног о прибора 11, причем движок реохс рды 13 соединен с входом усилителя 19. К первичным обмоткам всех дифференциальных трансформаторов 5, 15, 18 и 24 подведено переменное напряжение питания 10-12 В. Система работает следующим образом. Давление прессованияг при формировании асбестоцеменгной трубы на форматной скалке 3, установленной на опорном валу 2, определяется давлением экипажа давления 1, KOTOpoejB свою очередь, зависит от давления в гидросистеме. Поэтому давление в гидросистеме в процессе формирования трубы должно изменяться по опред&ленной заданной программе в зависимости от толздины стенки формуемой трубы и корректируемой при отклонении толщины асбес- тоцементной пленки от номинального заданного значения. С началом процесса послойного наложения асбестоцементной пленки на форматную скалку 3 начинает изменяться по высоте положения экипажа давления 1, которое через цепь 7, звездоцсу 6, профильный кулачок 4 и дифференциальный трансформатор 5 преобразовывается в напряжение, соот ветствующее толщине стенки формуемой трубы. Это напряжение поступает на трансформатор 22, осуществляющий умножение полученного сигнала на коэффициент трансформатщи. Умноженное напряжение электрически складывается с постоянным Hanpstжением (или его частью), величина которого определяется коэффициентом трансформации трансформатора 23. Одновременно с началом формования трубы в расчетно-преобразовательный блок 9 поступают сигналы с вторичной обмотки дифференциального трансформатора 5 датчика толщины и датчика 10 числа оборотов форматной скалки 3, соответствующие толщине стенки трубы и числу оборотов скалки 3. Расчетно-преобразовательный блок 9 преобразовывает указанные сигналы в напряжение, пропорциональное текущему значе.нию толщины пленки. На выходе расчетнопреооразовательного блока 9 подключено вторичное устройство 11 с корректирующими звеньями - реохордами 12 и 13.

Формируемое на выходе вторичных обмоток трансформаторов 22 и 23 напряжение поступает на реохорду 13 для корректиро&ки последней в зависимости от изменения толщины навиваемой пленки, обусловливаемого перемещением движка реохорды 13. Раэкость напряжений, снимаемых с реохорды 13 (с помощью ее движка) и дифференциального трансформатора 18 (измерителя давления в гидросистеме), подается на вход усилителя 19, управляющего вращением реверсивного электродвигателя 20. Вращение последнего передается на редуктор давления 21, который изменяет давление в гидросистеме. При этом каждому измененному по высоте положению экипажа давленая 1 будет соответствовать давление прессования в гидросистеме, равное эааак лому программным устройством и скорректированное реохордой 13 в зависимости от текущего значения толщины пленки.

Таким образом реализуются линейные программы изменения давления прессования. НелвнеГ:ные же программы, аппроксимируемы линейными отрезками, осуществляются пу- тем изменения параметров электрического прео юаования. Это достигается путем автоматического переключения вторичных обмоток трансформаторов 22 к 23 с помо. шью шагового искателя 16. При этом на вход электронного блока 14 поступает сиг, нал разности между напряжением, снимаемым с реохорды 12 и опорным напряжением дифференциального трансформатора 15.

При нулевой разности срабатывает выход нее реле блока 14 и получает питание катушка шагового искателя 16, Последний производит изменение параметров преобразования с помсяцью переключения секционшлх обмоток трансформаторов 22 и 23. Kpost мв того, после каждого срабатывания вого искателя 16 происходит изменение величины опорного напряжения, снимаемого с

делителя, обеспечивая тем самым переход с одного линейного участка программы на другой..

В результате корректировки заданной программы изменения давления прессования в процессе формования в зависимости от изменения толщины навиваемой пленки обеспечивается автоматическое изменение значения преобразованного сигнала толщины на каждом линейном участке программы, а также автоматическое изменение координат точки перехода с одного линейного участка программы на другой.

Формула изобретения

Система для автоматического регулирования давления прессования асбестоцементных труб для формовочного агрегата, содержаща датчик толщины стенки формуемой трубы с истогаиком опорного напряжения порогового устройства, гидросистему с гидроцилиндрами, усилителем и измерителем давления в гидросистеме и программное устройство И менения давления в гидросистеме, Изгполненное в виде двух трансформаторов, отличающаяся тем, что, с целью улучшения качества формуемых труб, в него дополнительно включен датчик числа оборотов форматной скалки формовочного агрегата, расчетно-преобразовательный блок и вторичный прибор с реохордами, причем датчики числа оборотов форматной скалки и толщины стенки формуемой трубь соединены с входом расчетно-преобразовательного блока, выход которого подключен к вто ричному прибору с реохордами, одна из реохорд связана с выходом датчика толщинь1 сгенки формуемой трубы и с источником опорного напряжения порогового устройства, а другая - с программным устройством изменения давления в гидросистеме и через усилитель - с гидрощшиндрами гидросистемы

Источники информации, принятые во вн.. мание при экспертизе:

1.Авторское свидетельство СССР № 402465, кл. В 28 в 21/ОО, 1972.

2.Авторское свидетельство СССР N9 327061, кл. В 28 В 21/ОО, 197О.

Авторы

Даты

1978-04-25—Публикация

1975-10-17—Подача