1

Изобретение относится к проиэводству асбоцементных труб при их формовании на асботрубных заводах.

Известны приборы для контроля работы сеточ1ной части асботрубной формовочной маши)ны, В1ключающие датчик с линейно-дифференциальным трансформатором и вторичное устройство.

Однако ОНИ не обеспечивают хорошее качество формуемых труб и высокую производительность машины.

Цель изобретения - повышение качества намотанной на скалку асбестоцементной трубы и автоматического конт1роля производительности машины в процессе формования.

Для этого предлагаемый прибор снабжен nporpaMiMiHbiM устройствам для выработки сигнала, соответствующего изменению толпиины стенки формуемой трубы от времени формования, и делителЫным устройством, входы которого соедиНены с датчиком толшины и програм мны,м устройством.

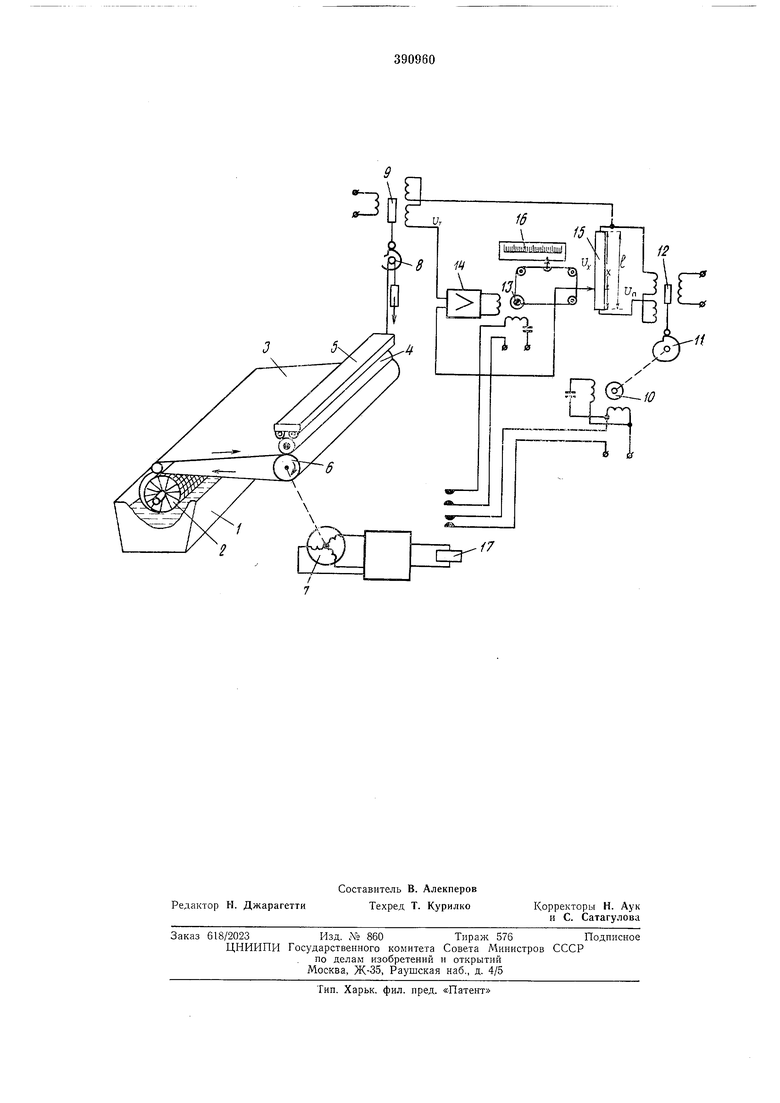

На чертеже -изображена схема описываемого прибора.

Фор1мовочная машина состоит из устройств, обеспечивающих подачу асбоцементной пленки и формование трубы на фор:мат.. ной скалке, и устройств для контроля машины. К первым устройствам относятся ванна / с асбоцементной массой, сетчатый цилиндр 2,

сукно 5, форМатная скалка 4, и экипаж давления 5. Сукно 3 1при1водится во вращение опорным валом 6, кинематически связанным с главным нриводом машины 7.

Прибор для контроля работы машины содержит толщиномер, програ-ммное и делнтельное устройства. Толщиномер представляет собой измерительную систему, состоящую из профильного кулачка 8 и дифференциального трансформатора 9. Плунжер последнего по0стоянно контактирует с профильным кулачком 8. Па его оси закреплена звездочка, которая цепью связа1На с экипажем давления 5. На втором конце цепи укреплен груз.

Программное устройство состоит из электродвигателя постоянной скорости 10, вал ко., торого кинематически связан с профильным кулачком //, контактирующим с плунжером дифференциального трансформатора 12.

0

Делительное устройство выполнено в виде ре1верси(Вного электродвигателя 13, усилителя 14, реохорда 15 и щкального устройства 16. В цепь питалгия электродвигателя 13 включено реле 17.

5

Контроль работы сеточной части и производительности мащины осуществляется по скорости изменения площади поперечного сечения стенки формуемой трубы. Эта величина равна произведению толщины асбоце.ментной пленки на скорость ее подачи и может определяться по отношению напряжения, соответствующего толщине стенки формуе:мой трубы, к напряжению, поданному програ. устройством.

Прибор работает следующим образом. По сигналу начала иамотки трубы вклюлается электродвигатель 10, вращающий кулачок //.Это вращение преобразуется в нанряжение и а (на-пряжение программы, зависящее от времени) на вторичной обмотке дифференциального трансформатора. Время полного оборота кулачка // должио быть больше времени формования трубы. Напряжение Un. поступает на реохорд 15. Одновре.мен1но с началом процесса намотки трубы начнет изменяться положение по высоте экипажа давления 5, которое через кулачок 8 и его кинематические связи с экипажем давления преобразуется в напряжение t/т - на вторич1ной обмотке дифференциального трансформатора 9. Текущее значение этого напряжения соответствует текущему значению толщины стенки фор:муемой трубы. Разность напряжений f/т и L/x (часть напряжения И, снимаемая с части рео.хорда 15 длиной х) подается иа вход усилителя 14. Ось реверсивного электродвигателя 13, управляемого усилителем 14, вращается, и подвижный конта-кт реохорда 15 начнет перемещаться. Усилитель управляет реверсивным двигателем та1ким образом, чтобы подаваемое разностное напряжение Ьт - Их на его входе было равно пулю.

При этом

(Уп

и, и,

/

где / - полная длина реохорда.

Величина х, определяемая положением подвижного контакта реохорда /5 (или положением у1ка1зателя Щ1кального устройства 16),

I- t/T

paiBHa X --- .

L/n

ТакЕм образом, делителъное устройство

.фшссирует изменение отношения бт к напряжению t/n, что соответствует изменению произведения толщины асбоцементной пленки на скорость ее подачи.

Ш:кальное устройство 16 отградуировано в единицах указанного произведения. По отклонению фактически измеренного значения этото произведения от заданного изменяют (вручную или автоматически) уровеиь или

концентрацию асбоцементной массы в ванне/. По окончании намотки трубы контакты реле /7 автоматически размыкают цепь питания электродвигателя 13. Это необходимо для исключения влияния перемещения экипажа

давления на измерение указанного произведения при изменении положения по высоте экипажа давления (съем скалки с отформованной трубы и последующее опускание экипажа да вления на вновь устанавливаемую

форматную скалку).

По окончании намотки трубы кулачок // возвращается в исходное положение.

С началом намотки новой трубы контакты реле 17 также автоматически включают цепь

питания электродвигателя 13, и асботрубная машина начинает работать так, как описано выше.

П р е д ,м е т и з о б р е т е ч ;и я

Прибор для контроля работы сеточной части асботрубной формовочной машины, включающий датчик толщины с лииейно-дифференциальным трансформатором и вторичное

устройство, отличающийся тем, что, с целью по1вышения качества намотанной на скалку асбоцементной трубы и автоматического контроля производителыности машины в процессе формования, прибор спабжен пролраммны.м

,устройством для выработки сипнала, соответствующего измеиению толщины стенки формуемой трубы в зависимости от формования, и делительным устройством, входы которого соединены с датчиком толщины и программным устройством.

Даты

1973-01-01—Публикация