Изобретение относится к производству асбоцементных труб при их формовании на асботрубных машинах.

Известен ирибор для контроля работы сеточной части асботрубной формовочной машины, содерл аш,ий датчик толщины с линейно-дифференциальным трансформатором и вторичное устройство.

Работа сеточной части такой асботрубной формовочной машины не стабильна, так как толщина асбоцементной пленки колеблется в значительных пределах. Это приводит к ухудшению качества формуемых труб и снижению производительности формовочной машины.

Цель изобретения - повышение качества намотанной на скалку асбоцементной трубы и автоматического контроля производительности машины в процессе формования, а также многократного контроля работы сеточной части машины и исключение влияния перемещения экипажа давления толщиномера на показания вторичного устройства. Это достигается тем, что прибор снабжен реле времени и блоком управления, содержащим релейную схему. Реле времени содержит генератор импульсов, подключенный к пересчетным декадам, и задатчики времени в виде переключателей с релейным выходом, причем пересчетные декады и переключатели соединены через схему совпадения последовательно. Блок управления содержит корректор выходного сигнала от толщиномера, выполненный в виде делителя напряжения на сопротивлениях, одно из плеч которого постоянно, а другое состоит из набора постоянных сопротивлений, имеющих общую точку, причем первое плечо подключено ко второму шаговым искателем, соединенным со схемой совпадения. Вторичное устройство снабжено

блокировочным элементом и содержит реверсивный электродвигатель. Блокировочный элемент выполнен в виде контактов реле, включенных в цепь питания реверсивного электродвигателя.

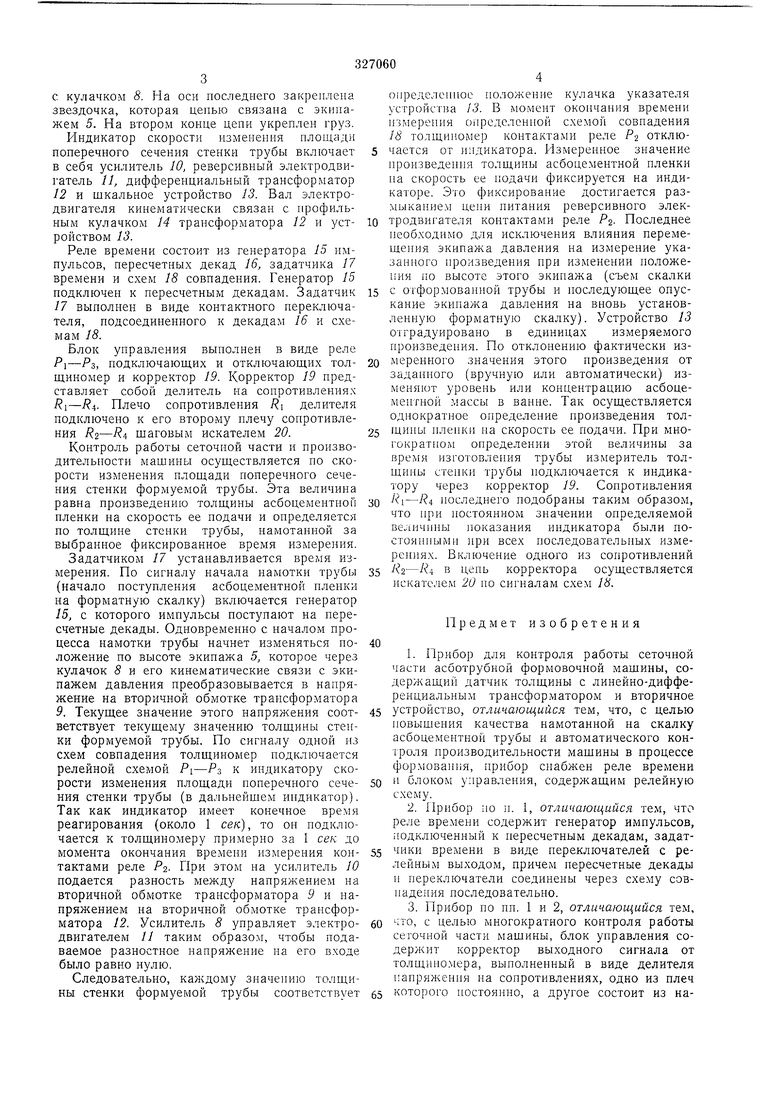

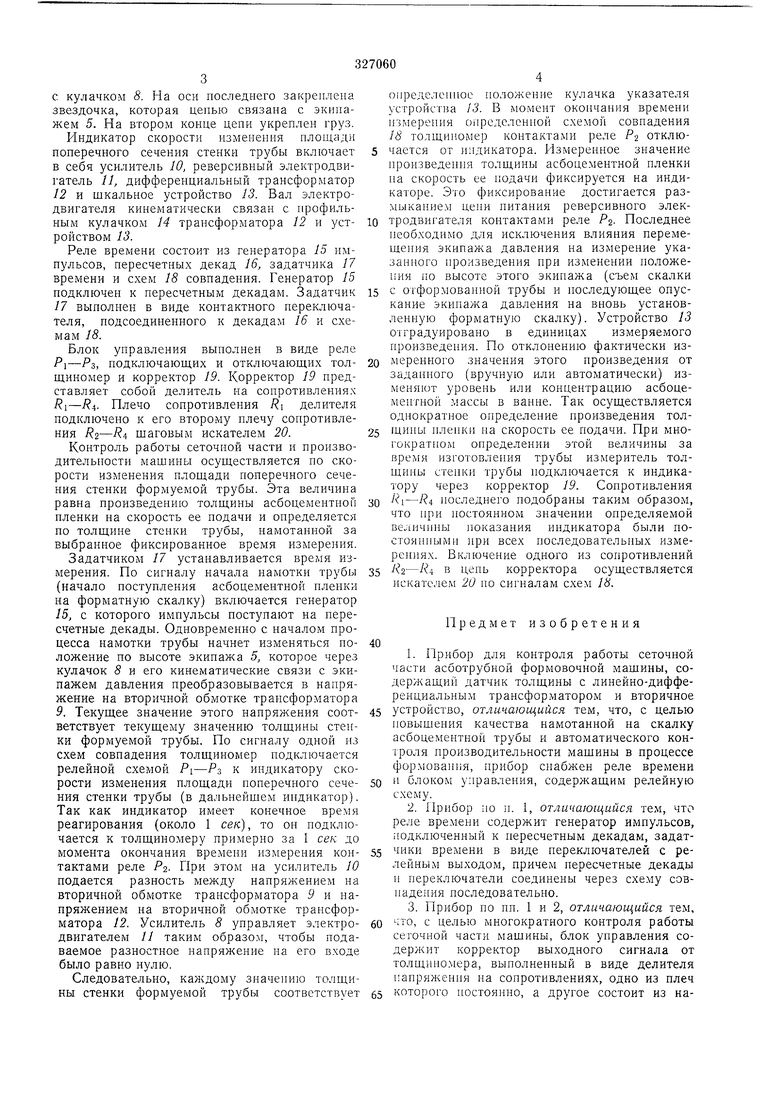

На чертелсе представлен предлагаемый прибор.

Он содержит толщиномер, индикатор скорости изменения площади поперечного сечеиия стенки трубы, реле времени и блок управления.

Асботрубная формовочная машина состоит из ванны 1 с асбоцементной массой, сетчатого цилиндра 2, сукна 3, форматной скалки 4 и экипажа 5 давления. Сукно приводится во

вращение опорным валом 6, кинематически связанным с главным приводом машины 7. Толщиномер представляет собой измерительную систему, состоящую из профильного кулачка 8 и дифференциального трансформас кулачком 8. На оси последнего закреплена звездочка, которая цепью связана с экипажем 5. На втором конце цени укреплен груз.

Индикатор скорости изменения нлощади поперечного сеченпя стенкн трубы включает в себя усилитель 10, реверсивный электродвигатель 11, дифференциальный трансформатор 12 и шкальное устройство 13. Вал электродвигателя кинематически связан с профильным кулачком 14 трансформатора 12 и устройством 13.

Реле времени состоит из генератора 15 импульсов, пересчетных декад 16, задатчика 17 времени и схем 18 совпадения. Генератор 15 подключен к пересчетным декадам. Задатчик /7 выполнен в виде контактного переключателя, подсоединенного к декадам 16 и схемам 18.

Блок управления выполнен в виде реле PI-РЗ, подключающих и отключающих толщиномер и корректор 19. Корректор 19 представляет собой делитель на сопротивлениях Плечо сопротивления Ri делителя подключено к его второму нлечу сопротивления шаговым искателем 20.

Контроль работы сеточной части н производительности машины осуществляется по скорости изменения нлощади поперечного сечепия стенки формуемой трубы. Эта величина равна произведению толщины асбоцементной пленки на скорость ее подачи и определяется по толщине стенки трубы, намотанной за выбранное фиксированное время измерения.

Задатчиком 17 устанавливается время измерения. По сигналу начала намотки трубы (начало поступления асбоцементной нленки на форматную скалку) включается генератор 15, с которого импульсы поступают на нересчетные декады. Одновременно с началом процесса намотки трубы начнет изменяться положение по высоте экипажа 5, которое через кулачок 8 и его кинематические связи с экипажем давления преобразовывается в напряжение на вторичной обмотке трансформатора 9. Текущее значение этого напряжения соответствует текущему значению толщины стенки формуемой трубы. По сигналу одной из схем совпадения толщиномер подключается релейной схемой PI-РЗ к индикатору скорости изменения площади поперечного сечения стенки трубы (в дальнейшем индикатор). Так как индикатор имеет конечное время реагирования (около 1 сек), то он нодключается к толщиномеру примерно за 1 сек до момента окончания времени измерения контактами реле PZ. При этом на усилитель 10 подается разность между напряжением на вторичной обмотке трансформатора 9 и напряжением на вторичной обмотке трансформатора 12. Усилитель 8 управляет электродвигателем 11 таким образом, чтобы подаваемое разностное напряжение на его входе было равно нулю.

определенное положение кулачка указателя устройства 13. В момент окончания времени измерения определенной схемой совпадения 18 толщиномер контактамн реле PZ отключается от индикатора. Измеренное значение произведения толщины асбоцементной пленки па скорость ее подачи фиксируется на индикаторе. Это фиксирование достигается размыканием цени нитапия реверсивного электродвигателя контактами реле Р. Последнее необходимо для исключения влияния перемещения экипажа давления на измерение указанного произведения нри изменении ноложе1;ия но высоте этого экипажа (съем скалки

с отформованной трубы и носледующее опускание экипажа давления на вновь установленную форматную скалку). Устройство 13 отградуировано в единицах измеряемого произведения. По отклонению фактически измеренного значения этого произведения от заданного (вручную или автоматически) изменяют уровень или концентрацию асбоцементной массы в ванне. Так осуществляется однократное определепие произведения толщины нленки па скорость ее подачи. При многократном определении этой величины за время изготовления трубы измеритель толщины степки трубы подключается к индикатору через корректор 19. Сопротивления

последнего подобраны таким образом, что при постоянном значении определяемой величины показания индикатора были постоянными нри всех последовательпых измерениях. Включение одного из сонротивлений

в цепь корректора осуществляется искателем 20 по сигналам схем 18.

Предмет изобретения

1.Прибор для контроля работы сеточной части асботрубной формовочной машины, содержащий датчик толщины с линейно-дифференциальным трансформатором и вторичное

устройство, отличающийся тем, что, с целью повышения качества намотанной на скалку асбоцементной трубы и автоматического контроля производительности машины в процессе формования, прибор снабжен реле времени

11 блоком управления, содержащим релейную схему.

2.Прибор по п. 1, отличающийся тем, что реле времени содержит генератор импульсов, подключенный к пересчетным декадам, задатчики времени в виде нереключателей с релейным выходом, причем пересчетные декады и переключатели соединены через схему совпадения последовательно.

3.Прибор по пи. 1 и 2, отличающийся тем, ;io, с целью многократного контроля работы

сегочной части машины, блок управления содержит корректор выходного сигнала от толщиномера, выполненный в виде делителя папряженпя на сопротивлениях, одно из плеч которого постояпно, а другое состоит из набора постоянных сопротивлений, имеющих общую точку, причем первое плечо подключено ко второму шаговым искателем, соединенным со схемой совпадения.

4. Прибор по пп. 1-3, отличающийся тем, что, с целые исключения влияния перемещения экипажа давления на показания вторичного устройства после окончания формования

трубы, вторичное устройство снабжено блокировочным элементом.

5. Прибор по пп. 1-4, отличающийся тем, что вторичное устройство содержит реверсивный электродвигатель, а блокировочный элемент выполнен в виде контактов реле, включенных в цепь питания реверсивного электродвигателя.

111111 iitii 11II. I l &/J

Даты

1972-01-01—Публикация