Изобретение относится к области материалов на основе графита с низким перенапряжением водорода для элетрохимических производств, например для производства каустика и хлора ртутным методом, по которому амалгаму щелочного металла, образующегося в электролизере, подвергают разложению на нас.адкв с образованием щелочи и водорода Скорость образования щелочи и водорода определяется перенапряжением водорода на насадке, которая должна быть устойчива к амальгаме и не смачиваться еюо

Известен материал на основе графита,. содержа1ций до 20 масо% карбида титана Однако по сравнению с графитом применение известного материала для разложения амальгамы натрия приводит к увеличению скорости разложения амальгамы лишь на 85% Вместе о тем указанный материал обладает недостаточной механической прочностью (180-500 кг/см -), в результате происходит разрушение его и загрязнение едких щелочей компонентами материала, что снижает их сортность Это

требует дополнительной очистки едки щелочейо

Целью изобретения является разработка графитового материала для разложения амальгам щелочных металлов с низким перенапряжением водорода, характеризующегося значительно более высокой скоростью разложения и обладающего высокой механической прочностью при развитой пористой стру1|стурео

Сущность изобретения заключается в создании материала, содержащего 69-35 масо% графита и 31-65 мас«% карбида титана

Такой материал изготавливается ,. следующим образом

Смесь нефтяного кокса (пекового кокса или графита), расчетного количества порошкообразного титана (карбида титана, двуокиси титана или рутила) , каменноугольного или нефтяног пека (16-25%) формуют, обжигают if обрабатывают при температуре вьш1е 2000°С.

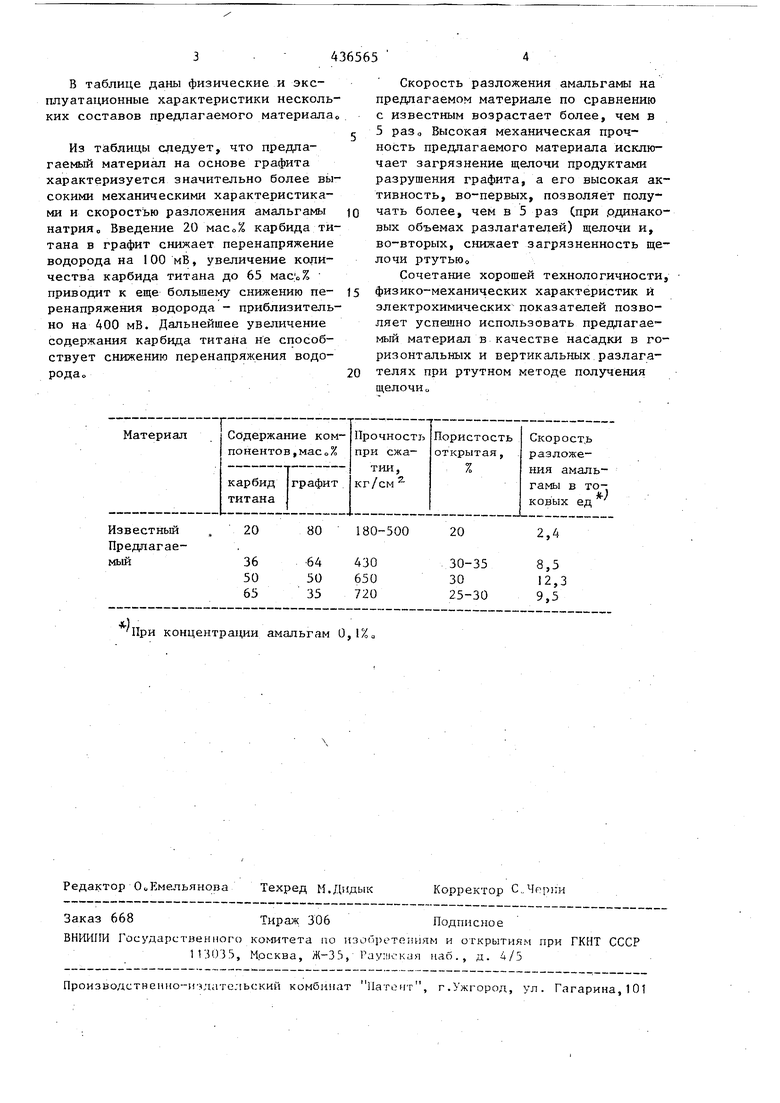

В таблице даны физические и эксплуатационные характеристики нескольких составов предлагаемого материалао

Из таблицы следует, что предлагаемый материал на основе графита характеризуется значительно более высокими механическими характеристиками и скоростью разложения амальгамы натрия„ Введение 20 маео% карбида титана в графит снижает перенапряжение водорода на 100 мВ, увеличение количества карбида титана до 65 масо% приводит к еще большему снижению перенапряжения водорода - приблизительно на 400 мВ. Дальнейшее увеличение содержания карбида титана не способствует снижению перенапряжения водорода

Скорость разложения амальгамы на предлагаемом материале по сравнению с известным возрастает более, чем в 5 раз о Высокая механическая прочность предлагаемого материала исключает загрязнение щелочи продуктами разрушения графита, а его высокая активность, во-первых, позволяет получать более, чем в 5 раз (при .одинаковых объемах разлаГателей) щелочи и, во-вторых, снижает загрязненность щелочи ртутьюо

Сочетание хорошей технологичности, физико-механических характеристик и электрохимических показателей позволяет успешно использовать предлагаемый материал в качестве насадки в горизонтальных и вертикальных разлагателях при ртутном методе получения щелочи„

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения графитированного материала | 1972 |

|

SU433752A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕДКИХ ЩЕЛОЧЕЙ | 1972 |

|

SU359234A1 |

| Способ разложения амальгам щелочных металлов | 1973 |

|

SU497232A1 |

| Способ определения концентрации щелочного металла в потоке амальгамы | 1987 |

|

SU1529095A1 |

| Масса для получения графитированных изделий | 1977 |

|

SU663661A1 |

| Способ получения насадки для разложения амальгамы щелочного металла | 1972 |

|

SU458209A1 |

| Материал для разложения амальгам щелочных металлов | 1973 |

|

SU477609A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСАДКИ ДЛЯ РАЗЛОЖЕНИЯ | 1973 |

|

SU390021A1 |

| СПОСОБ РАЗЛОЖЕНИЯ АМАЛЬГАМЫ | 1973 |

|

SU385912A1 |

| Устройство для электролитического получения хлора и щелочи | 1946 |

|

SU67924A2 |

МАТЕРИАЛ НА ОСНОВЕ ГРАФИТА для электрохимического производства.например для разложения амальгам щелочных металлов, содержащий карбид титана, о тлич ающий ся тем, что, с целью снижения перенапряжения водорода, увеличения скорости разложения амальгам и повышения качества щелочи, компоненты берут в соотношениях, масо%:Графит69-35Карбид титана 31-65

)

При концентрации амальгам 0,1%,

Авторы

Даты

1991-01-30—Публикация

1972-04-14—Подача