дополнительное отличие в том, что ферротитан содержит 25-35 вес.% титана.

Выбор в качестве активирующей до бавки ферротитана в ко)ичестве 1020 вес,% обусловлен тем, что в насадке с этой добавкой сочетается незначительная амальгамируемость и высокие электрохимические свойства. Скорость движения амальгамы в этом случае снижается, в результате чего улучшается, контакт ее. с насадкой.

В предлагаемой массе применяют ферротитан марокТц О . Tul.TuX с содержанием титана 25-35%, остальное - железо и примеси алюминия и кремния.

Для изготовления массы используются углеродный наполнитель-нефтяной или пековый кокс в непрокаленном виде крупностью неболев 100 мкм, угле род содержащее свяэующее-среднетемпературный нефтяной или каменноугольный пек, по-. рошкообразный ферротитан крупностью ; 25О-ЗОО мкм;- /

Предлагаемую массу .готовят смешением углеродного наполнителя, связую-, щего и ферротитана, формуют при давлении 1000-1400 кгс/см в эаготовкз диаметром 10 мм и высотой 10 мм, рб«.

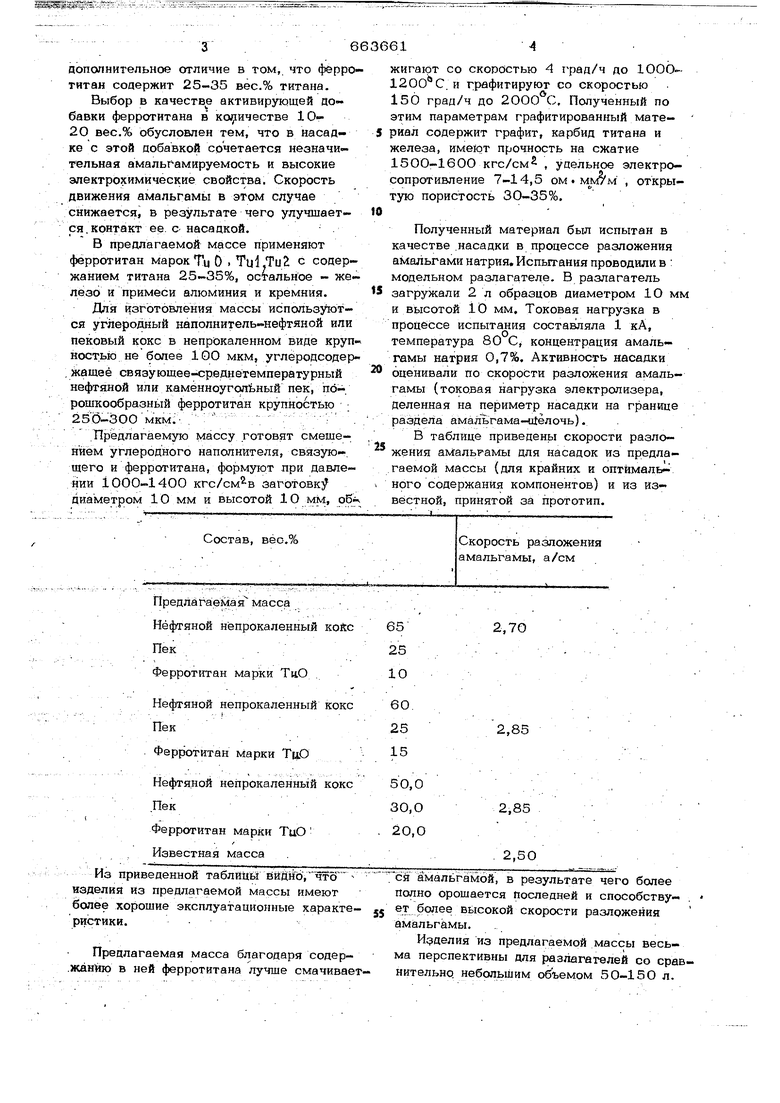

Состав, вёо.%

жигают со СКОРОСТЬЮ 4 град/ч до 100О1200 С.и графитируют со скоростью 150 град/ч до 2000 С, Полученный по этим параметрам графитированный материал содержит графит, карбид титана и железа, имеют прочность на сжатие 1500-1600 кгс/см , удельное электросопротивление 7-14,5 ом . , открытую пористость 30-35%.

Полученный материал был испытан в качестве .насадки в процессе разложения амальгами натрия. Испытания проводили в : модельном разлагателе. В разлагатель загружали 2 л образцов диаметром 10 м и высотой 10 мм. Токовая нагрузка в процессе испытания составляла 1 кА, температура 80 С концентрация амальгамы натрия 0,7%. Активность насадки оценивали по скорости разложения амальгамы (токовая нагрузка электролизера, деленная на периметр насадки на границе раэдел:а амап1 гама-и1елочь)..

В таблице приведень скорости разложения амальгамы для насадок из предлагаемой массы {для крайних и оптймаль ного содержанй.я компонентов) и из известной, принятой за прототип.

Скорость разложения амальгамы, а/см

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка для разложения амальгамы щелочных металлов | 1982 |

|

SU1122010A1 |

| Способ изготовления насадки для разложения амальгам щелочных металлов | 1973 |

|

SU475078A1 |

| Способ получения графитированного материала | 1972 |

|

SU433752A1 |

| Способ получения насадки для горизонтальных разлагателей амальгамы щелочных металлов | 1974 |

|

SU505198A1 |

| Способ получения насадки для разложения амальгамы щелочного металла | 1972 |

|

SU458209A1 |

| Материал для разложения амальгам щелочных металлов | 1973 |

|

SU476225A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Способ приготовления углеродсодержащей массы для графитированных изделий | 1980 |

|

SU896857A1 |

| Насадка для разложения амальгам щелочных металлов | 1985 |

|

SU1450404A1 |

| Материал для насадки разложения амальгам щелочных металлов | 1976 |

|

SU592874A1 |

Предлагаемая масса

Нефтяной нёпрокаленный койс

Пек .

Ферротитан марки ТиО

Нефтяной непрокаленный кокс

Пек

Ферротитан марки ТцО

Нефтяной непрокаленный кокс

.Пек

Ферротитан марки ТцО Известная масса

Из приведенной таблйЦь вйдй6, изделия Из предлагаемой массы имеют более хорошие эксплуатационные характеристики.

Предлагаемая масса благодаря содер.жаншо в ней ферротитана лучше смачивает2,70

2,85

2,85

2,50

; ся (ймальгамой, в результата чего более

Полно орошается последней и способству- .

jj ет более высокой скорости разложения амальгамы.

Изделия из предлагаемой массы весьма перспективны для разпагателей со сравнительно, небольшим объемом 50-150 л. Использование предлагаемой массы позволит увеличить количество получаемой щелочи на одних и тех же площадях существенно сократить размеры раэлага телей и уменьшить капитальные затраты Формула изобретения 1. Масса для получения графитированных изделий, преимущественно насадок для раэлЬжения амальгам щелочных металлов, включающая углеродный напол нитель - непрокаленный кокс, связующее - пек и активирующую добавку, отличающаяся тем, что, с целью повыщения скорости разложения амальгам щелочных металлов, в качест1-. . , : ве активирующей добавки она содержит ферротитан при следующем соотношении компонентов, вес.%: Пек25-30 Ферротитан10- 20 Непрокаленный кокс Остальное 2. Масса по п. 1, отличающаяся тем, что ферротиган содержит 25-35 вес.% титана. Источники информации, принятые во внимание при экспертизе. 1. Авторское свидетельство СССР № 444453, кл. С Qi d 1/18, 21.04.71.. .. 2. Авторское свидетельство СССР № 592874, кл. С 25 В 1/44, 01.10.76.

Авторы

Даты

1979-05-25—Публикация

1977-10-12—Подача