1

Известны системы автоматического управления технологическим процессом наплавки, содержащие рабочий инструмент, подключенный к источнику питания, датчик износа наплавляемой поверхности, управляющий режиiMOM работы источника питания, и механизм подачи наплавляемого металла.

Предлагаемая система предназначена для Ендукционной наплавки и отличается тем, что в качестве датчика износа в ней использован ваттметр, установленный в цепи питания индуктора, по показаниям которого судят о массе обрабатываемой детали. При этом ваттметр электрически связан с источником питания и с механизмом подачи наплавляемого металла, обеспечивая изменение режима наплавки и дозы наплавляемого металла, в зависимости от массы обрабатываемой детали.

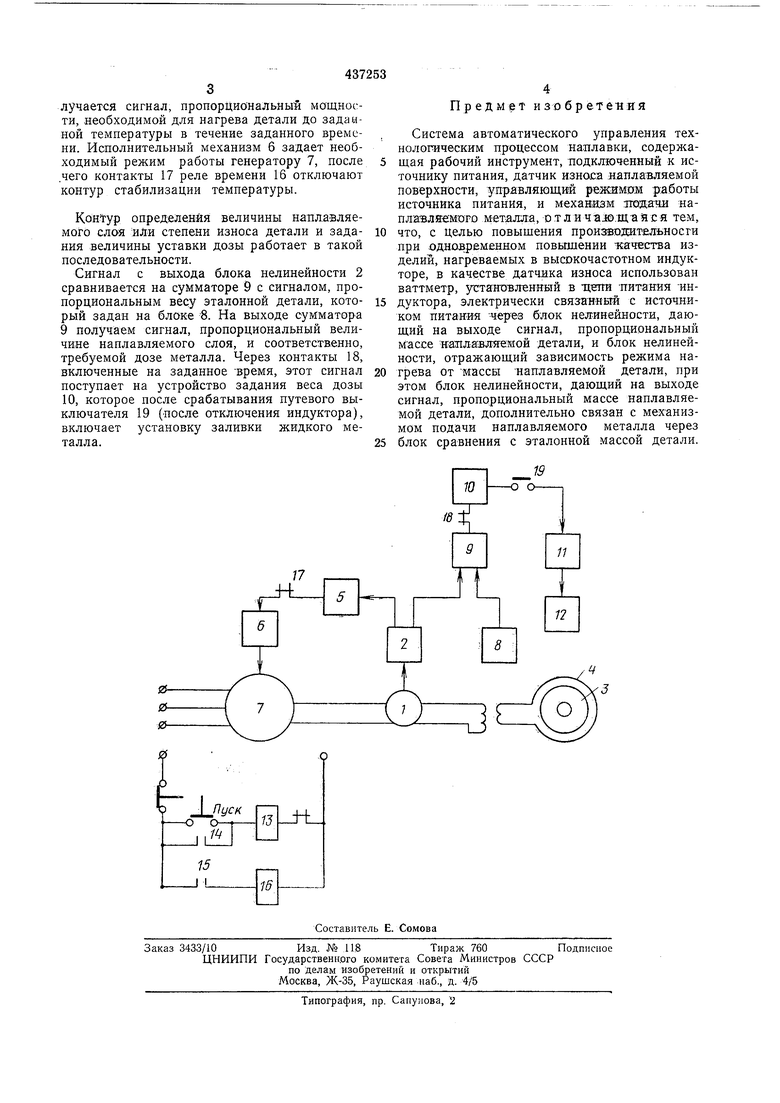

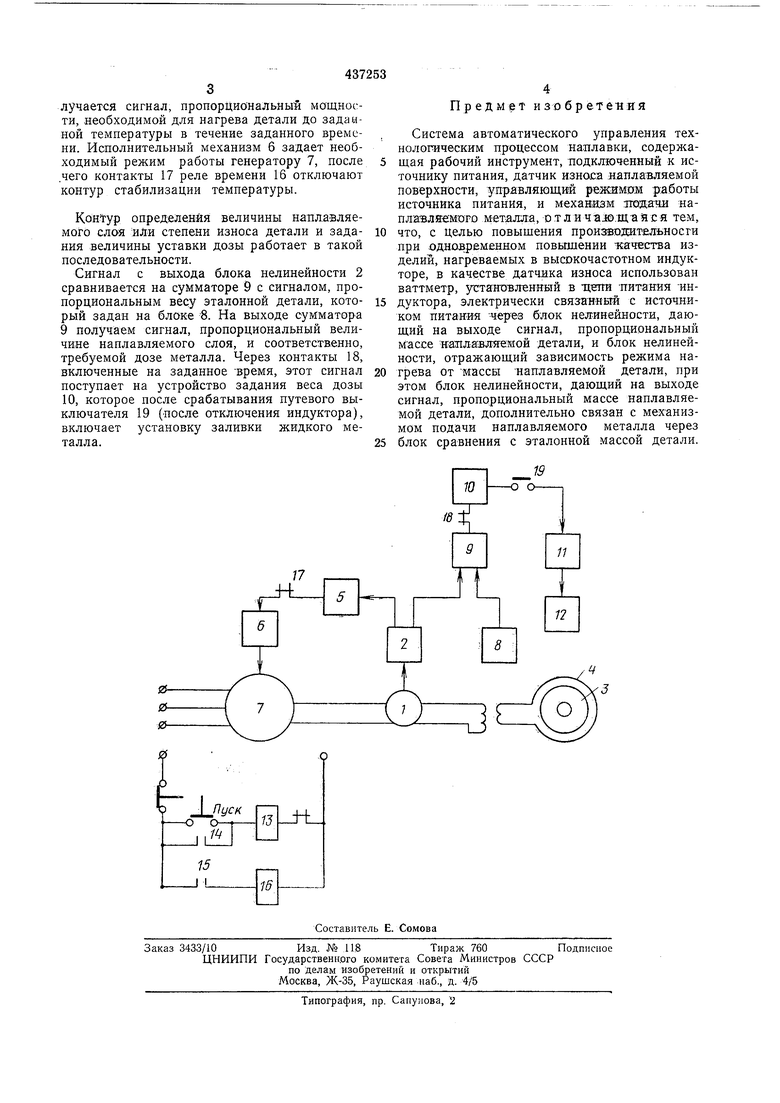

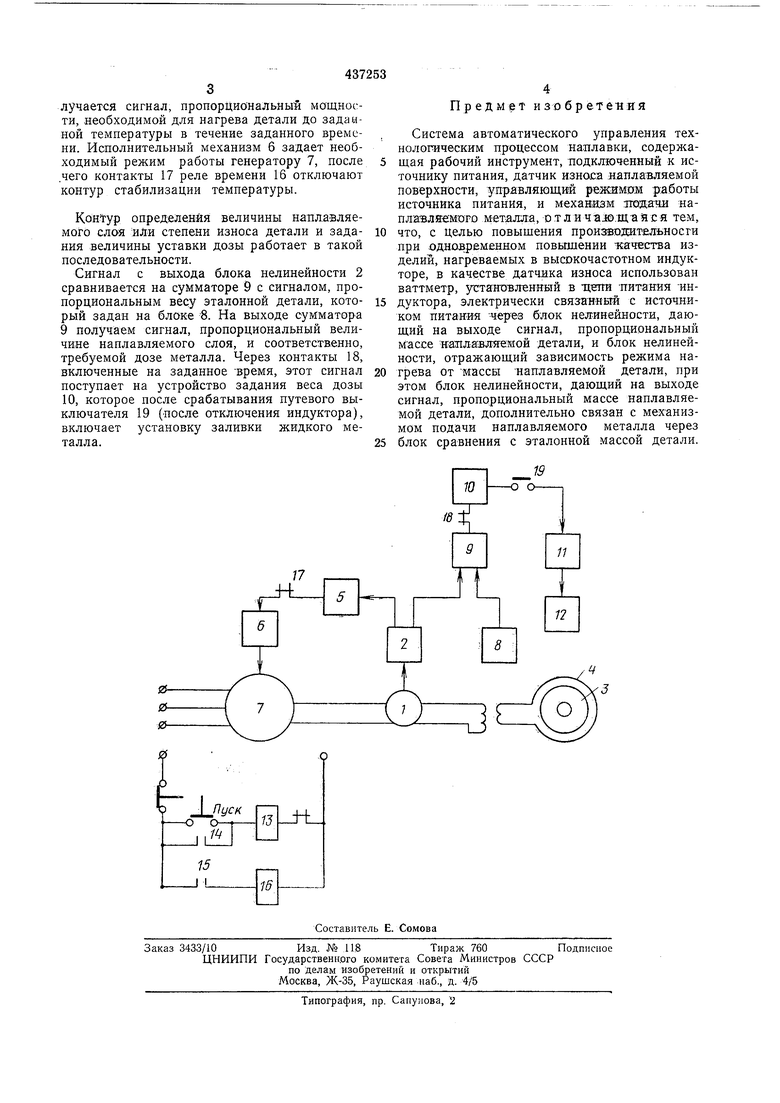

Предлагаемое устройство схематически изображено на чертеже.

Общим узлом для двух контуров является узел определения массы детали в индукторе по мощности нагрева. Узел имеет датчик износа поверхности - ваттметр 1 и блок нелинейности 2, отражающий зависимость .между массой детали 3 в индукторе 4 и мощностью нагрева.

Контур стабилизации времени нагрева содержит ваттметр 1, блок нелинейности 2, блок нелинейности 5, через исполнительный механизм 6 задающий режим работы генератору 7, в зависимости от массы детали в индукторе так, чтобы время нагрева детали до заданной температуры было постоянным и независимым от величины наплавляемого слоя.

Контур определения величины наплавляемого слоя и задания величины дозы жидкого металла имеет массу ваттметра 1, блок нелинейности 2, задатчик веса эталонного изделия

8, сумматор 9, устройство задания веса дозы 10, исполнительный механизм подачи наплавляемого металла И и ковш с жидким металлом 12.

Ввиду того, что кривая нагрева детали в

индукторе имеет нелинейный характер, время работы системы предполагается постоянное для всех деталей и ограничивается временем срабатывания исполнительного Л1еханизма 6 и устройства задания веса дозы 10.

Система работает следующим образом.

При нажатии кнопки «Пуск, включается реле 13, которое контактами 14 включается на самоподпитку, а контактами 15 включает реле времени 16. Реле времени 16 контактами

17 включает в работу контур стабилизации времени, а контактами 18 - контур уставки веса. Па выходе блока нелинейности 2 получается сигнал, пропорциональный массе детали в индукторе. Этот сигнал поступает на

блок нелинейности 5; на выходе которого по

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХи | 1970 |

|

SU261134A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ НАПЛАВКИ МАССИВНЫХ ЗАГОТОВОК | 1990 |

|

SU1795604A1 |

| Устройство автоматического управления процессом электродуговой наплавки | 1988 |

|

SU1627317A1 |

| Способ автоматической наплавки толкателей | 1989 |

|

SU1683932A1 |

| АГРЕГАТ ДЛЯ ОТЛИВКИ ДВУХСЛОЙНЫХ ТЕЛ ВРАЩЕНИЯ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1968 |

|

SU209664A1 |

| Способ наплавки деталей | 1980 |

|

SU939168A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ | 2003 |

|

RU2261160C2 |

| АГРЕГАТ ДЛЯ ОТЛИВКИ ДВУХСЛОЙНЫХ ТЕЛ ВРАЩЕНИЯ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1967 |

|

SU190531A1 |

| Устройство для автоматической индукционной наплавки | 1973 |

|

SU483208A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ДОЗИРОВАНИЕМ | 1968 |

|

SU209663A1 |

Авторы

Даты

1974-07-25—Публикация

1969-08-18—Подача