1

Изобретение относится к машиностроению.

Известны внутренние башмачно-барабанные тормоза, в котором одна пара установленных на опорной 1плите согнутых башмаков для нормального торможения имеет гидравлический привод, а для остановки или экстренного торможения - механический, например рычаг, который напосредствепио действует на один башмак и косвенно на другой. В извесгном тормозе гидравличеокий привод состоит из поршня одностороннего действия, смонтированного в цилиндре, расположенном на опорной плите и имеюш;ем возможность скольжения между башмаками. Однако, если гидравлический привод и рычаг работают одновременно, то усилию, приложенному к поршням с помощью рычага, противодействует усилие, равное гидравлическому давлению, разделяющему поршни, которые движутся в цилиндре.

С целью -повышения надежности тормоза, поршень выполнен из трех соооно расположенных частей-поршней, причем средний лорщень выполнен в виде стакана со сквозным отверстием в центре дна, а крайние поршни связаны с башмаками и один из них смонтирован внутри среднего поршня.

Для автоматической компенсации износа накладок между поршнями установлен регулятор, выполненный в виде щтока, один конец которого связан резьбой с крайним поршнем, а другой ввинчен в конусное подпружиненное кольцо, смонтированное внутри среднего поршня и взаимодействующее с конусом, выполненным на его внутренней поверхности.

Средний поршень может иметь выступающую из цилиндра часть, на которой смонтирована втулка и концентрично ей ступица,

связанная шарнирно с рычагом экстренного торможения и качающаяся относительно втулки.

Крайний поршень, смонтированный в стакане, может быть выполнен ступенчатым,

причем участок меньшего диаметра, выступающий за торец цилиндра, связан с тормозным башмаком.

С целью устранения мертвого хода, между крайним поршнем и штоком установлена

винтовая пружина.

При одновременной работе гидравлического привода и рычага силе, приложенной рычагом к среднему поршню, противодействует небольшая сила, равная по величине гидравлическому давлению, действующему на разность площадей между средним и внутренним поршнями. Таким образом, для уменьшения минимума величины усилия, противодействующего работе рычага, относигельные размеры внутреннего и среднего поршней нужно

выбирать та-к, чтобы движение среднего поршня по отношению к цилиндру во время нормальной работы уменьшилось до минимума. В этой конструкции крайние гюр-шни имеют одинаковую плошадь, с тем, чтобы- средний поршень оставался лрактичеоки неподвижным во время нормального торможения.

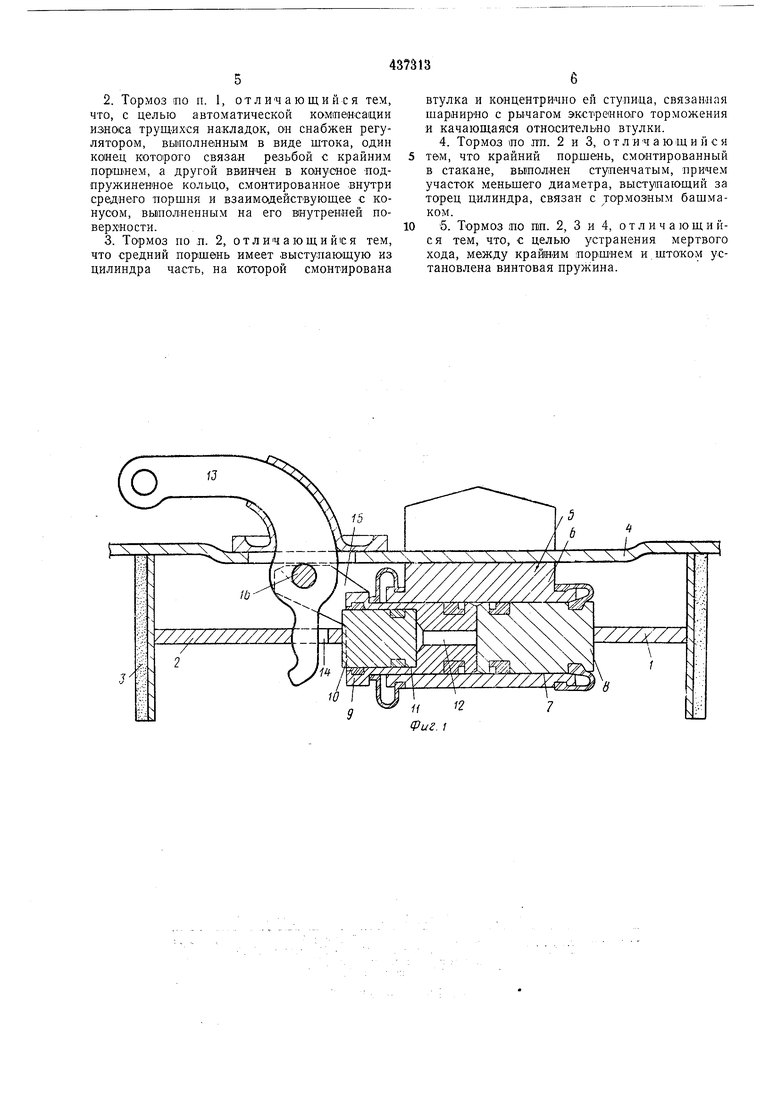

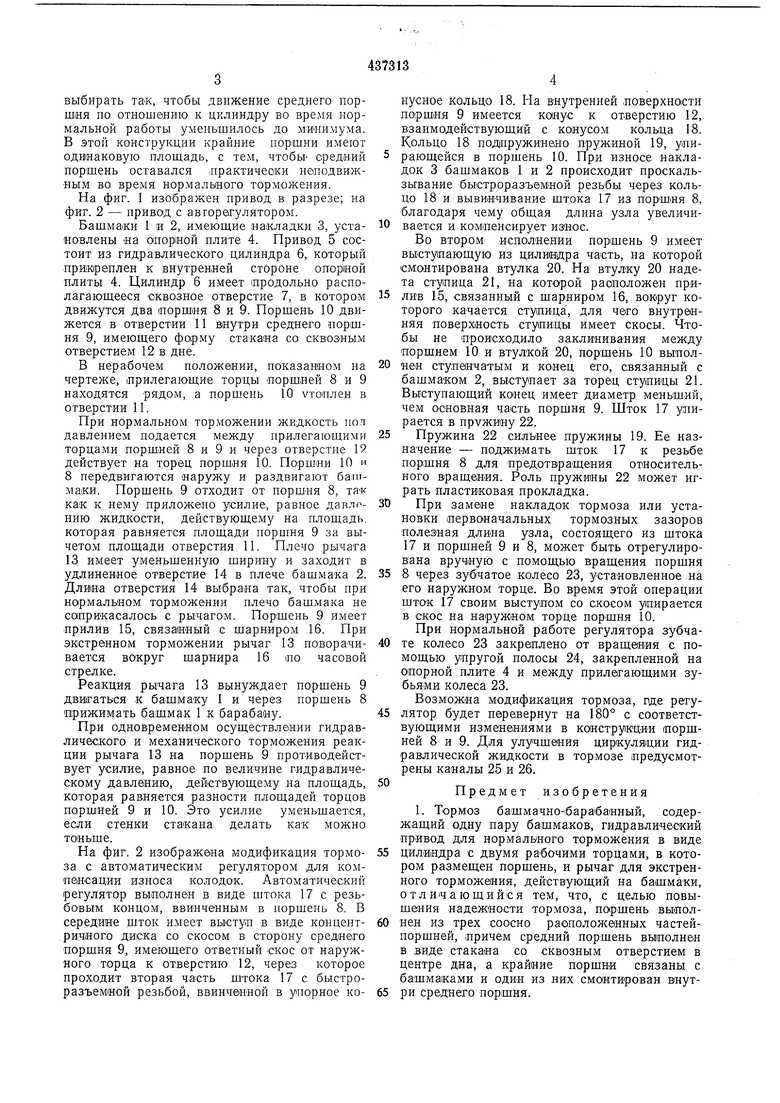

На фиг. 1 изображен привод в разрезе; на фит. 2 - привод с авторегулятором.

Башма1ки 1 -и 2, имеющие накладки 3, установлены на опорной плите 4. Привод 5 состоит из гидравлического цилиндра 6, который прикреплен к внутренней стороне опорной плиты 4. Цилиндр 6 имеет продольно располагающееся сквозное отверстие 7, в котором движутся два поршня 8 и 9. Поршень 10 движется в отверстии 11 внутри среднего поршня 9, имеющего фо1рму стакана со сквозным отверстием 12 в дне.

В нерабочем положении, показанном на чертеже, нрилегаюшие торцы поршней 8 и 9 находятся рядом, а поршень 10 утоолеп в отверстии И.

При нормальном торможении жидкость пот давлением подается между прилегающими торцами поршней 8 и 9 и через отверстие 19. действует на торец поршня 10. Поршни 10 и 8 передвигаются наружу и раздвигают батмаки. Поршень 9 отходит от поршня 8, так как к нему приложено усилие, равное жидкости, действующему на плошадь. которая равняется плошади поршня 9 за вычетом площади отверстия 11. Плечо рычага 13 имеет уменьшенную ширину и заходит в удлиненное отверстие 14 в плече башмака 2. Длина отверстия 14 выбрана так, чтобы при нормальном торможении плечо башмака не соприкасалось с рычагом. Поршень 9 имеет прилив 15, связанный с шарниром 16. При экстренном торможении рычаг 13 поворачивается вокруг щарнира 16 по часовой стрелке.

Реакция рычага 13 вынуждает поршень 9 двигаться к башмаку 1 и через поршень 8 прижимать башмак 1 к барабану.

При одновременном осуществлении гидравлического и механического торможения реакции рычага 13 на поршень 9 противодействует усилие, равное по величине гидравлическому давлению, действуюшему на площадь, которая равняется разности площадей торцов поршней 9 и 10. Это усилие уменьшается, если стенки стакана делать как можно тоньше.

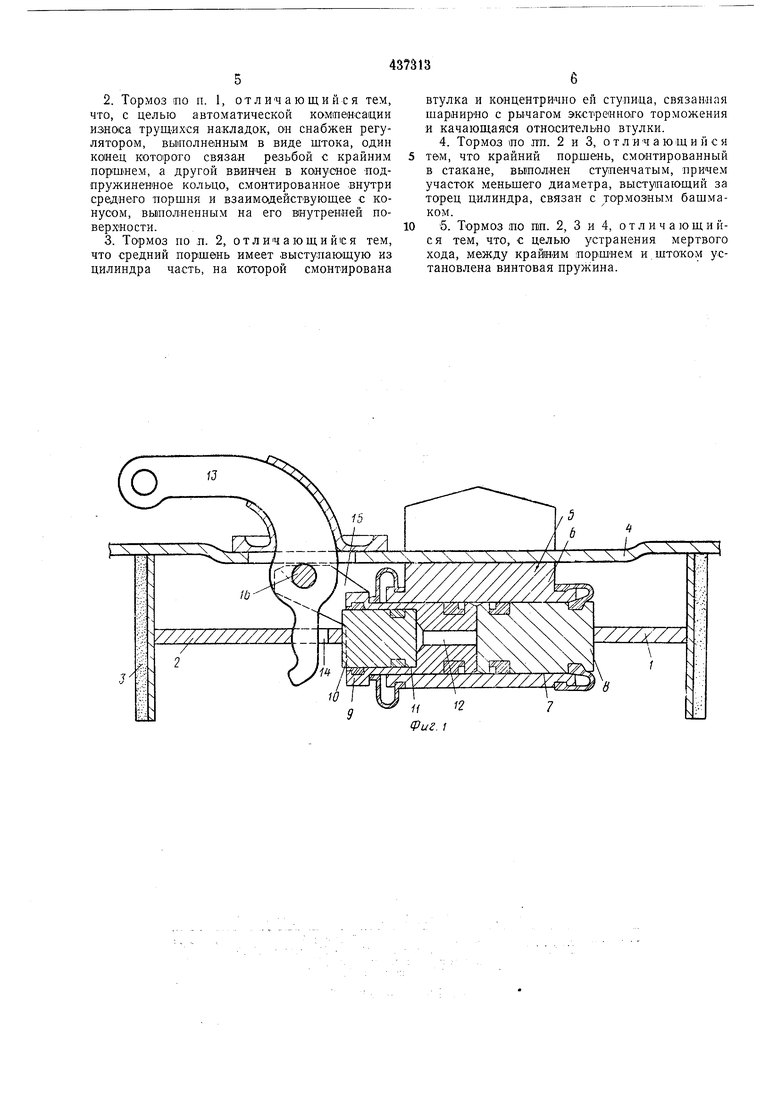

На фиг. 2 изОбражена модификация тормоза с автоматическим регулятором для компенсации износа колодок. Автоматический регулятор выполнен в виде штока 17 с резьбовым концом, ввинченным в поршень 8. В середине щток имеет выступ в виде концентричного диска со скосом в сторону среднего поршня 9, имеющего ответный скос от наружного торца к отверстию 12, через которое проходит вторая часть штока 17 с быстроразъемной резьбой, ввинченной в упорное конусное кольцо 18. На внутренней поверхности поршня 9 имеется конус к отверстию 12, взаимодействующий с конусом кольца 18. Кольцо 18 подпружинено пружиной 19, унирающейся в поршень 10. При износе накладок 3 бащмаков 1 и 2 происходит проскальзывание быстроразъемной резьбы через кольцо 18 и вывинчивание штока 17 из поршня 8, благодаря чему общая длина узла увеличивается и компенсирует износ.

Во втором исполнении поршень 9 имеет выступающую из цилиндра часть, на которой смонтирована втулка 20. На втулку 20 надета ступица 21, на которой расположен прилив 15, связанный с шарниром 16, вокруг которого качается ступица, для чего внутренняя поверхность ступицы имеет скосы. Чтобы не происходило заклинивания между порщнем 10 и втулкой 20, поршень 10 выполнен ступенчатым и конец его, связанный с башмаком 2, выступает за торец ступицы 21. Выступающий конец имеет диаметр меньший, чем основная часть поршня 9. Шток 17 упирается в пружину 22.

Пружина 22 сильнее пружины 19. Ее назначение - поджимать шток 17 к резьбе поршня 8 для предотвращения относительного вращения. Роль пружины 22 может играть пластиковая прокладка.

При замене накладок тормоза или установки первоначальных тормозных зазоров полезная длина узла, состоящего из штока 17 и порщней 9 и 8, может быть отрегулирована вручную с помощью вращения поршня

8 через зубчатое колесо 23, установленное на

его наружном торце. Во время этой операции

шток 17 своим выступом со скосом упирается

в скос на наружном торце поршня 10.

При нормальной работе регулятора зубчате колесо 23 закреплено от вращения с помощью упругой полосы 24, закрепленной на опорной плите 4 и между прилегающими зубьями колеса 23. Возможна модификация тормоза, где регулятор будет перевернут на 180° с соответствующими изменениями в конструкции (поршней 8 н 9. Для улучшения циркуляции гидравлической жидкости в тормозе предусмотрены каналы 25 и 26.

гти

Предмет изобретения

1. Тормоз башмачно-барабанный, содержащий одну пару башмаков, гидравлический привод для нормального торможения в виде

цилиндра € двумя рабочими торцами, в котором размещен порщень, и рычаг для экстренного торможения, действующий на башмаки, отличающийся тем, что, с целью повышения надежности тормоза, поршень вьшолнен из трех соосно расположенных частейпоршней, причем средний поршень выполнен в виде стакана со сквозным отверстием в центре дна, а крайние поршни связаны с башмаками и один из них смонтирован внутри среднего поршня.

2.Тормоз 00 п. 1, отл ИЧ а ющий ся тем, что, с целью автоматической компеисации износа трущихся накладок, он снабжен регулятором, ВЫ1ПОЛН6ННЫМ в виде штока, один ко1нец которого связан резьбой с крайним пор1ш«ем, а другой в&инчен в конусное -подпружинениое кольцо, смонтированное внутри среднего поршня и взаимодействующее с конусом, выполненным на его внутренней поверхности.

3.Тормоз по л. 2, отличающийся тем, что средний поршень имеет .выступающую из цилиндра часть, на которой смонтирована

втулка и концентрично ей стуница, связанная шарнирно с рычагом экстренного торможения и качающаяся относительно втулки.

4.Тормоз по пи. 2 и 3, отличающийся тем, что крайний поршень, смо1Нтированный в стакане, выполнен ступенчатым, причем участок меньшего диаметра, выступающий за торец цилиндра, связан с /ормозным башмаком.

5.Тормоз ,по Н1П. 2, 3 и 4, отличающийся тем, что, с целью устранения мертвого хода, между крайним поршнем и штоком установлена винтовая пружина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный тормоз | 1970 |

|

SU735188A3 |

| Рельсовый тормоз шахтного локомотива | 1980 |

|

SU984912A1 |

| АВТОМАТИЧЕСКИЙ СТОЯНОЧНЫЙ ТОРМОЗ ПАССАЖИРСКОГО ВАГОНА (ВАРИАНТЫ) | 2006 |

|

RU2302958C1 |

| ТОРМОЗНОЙ ПНЕВМОЦИЛИНДР | 1994 |

|

RU2090414C1 |

| Дисковый тормоз | 1989 |

|

SU1726303A2 |

| ТОРМОЗНОЙ ПНЕВМОЦИЛИНДР | 1994 |

|

RU2093391C1 |

| Механическая система торможения несущих винтов вертолёта | 2019 |

|

RU2729870C1 |

| ДИСКОВЫЙ ТОРМОЗ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ | 1999 |

|

RU2156386C1 |

| Дисковый тормоз | 1986 |

|

SU1383034A1 |

| Устройство экстренной остановки автомобиля | 2020 |

|

RU2739088C1 |

Авторы

Даты

1974-07-25—Публикация

1972-11-10—Подача