олова) при температуре 600-1000°С и давлении 10-40 ати.

Пример 1. Материал на основе карбонизованного каменноугольного сверхтвердого пека (температура размягчения 230°С).

Объемный вес углеродной основы, 1,64г/смЗ.

Состав сплава, вес. %:

Алюминий

95 1,5 Титан Олово 3,5

Соотношение ингредиентов, %: 70 5 25

вес. Углеродная основа Естественный графит Сплав

vjiii/i aiD

Объемный вес материала 1,94 г/см

Пример 2. Материал на основе карбониванного пекового полукокса. Объемный вес углеродной основы 1,60 г/см.

Состав сплава, вес. %:

Алюминий93,5

Титан3,5

Олово3

Соотношение ингредиентов, вес. %:

Углеродная основа55

Нитрид бора10

Сплав35

Объемный вес материала 2,0 г/см. Примерз. Материал на основе карбонизованного нефтяного полукокса. Объемный вес углеродной основы 1,56 г/см. Соотношение ингредиентов, вес. %:

Углеродная основа35

Искусственный графит20

Сплав45

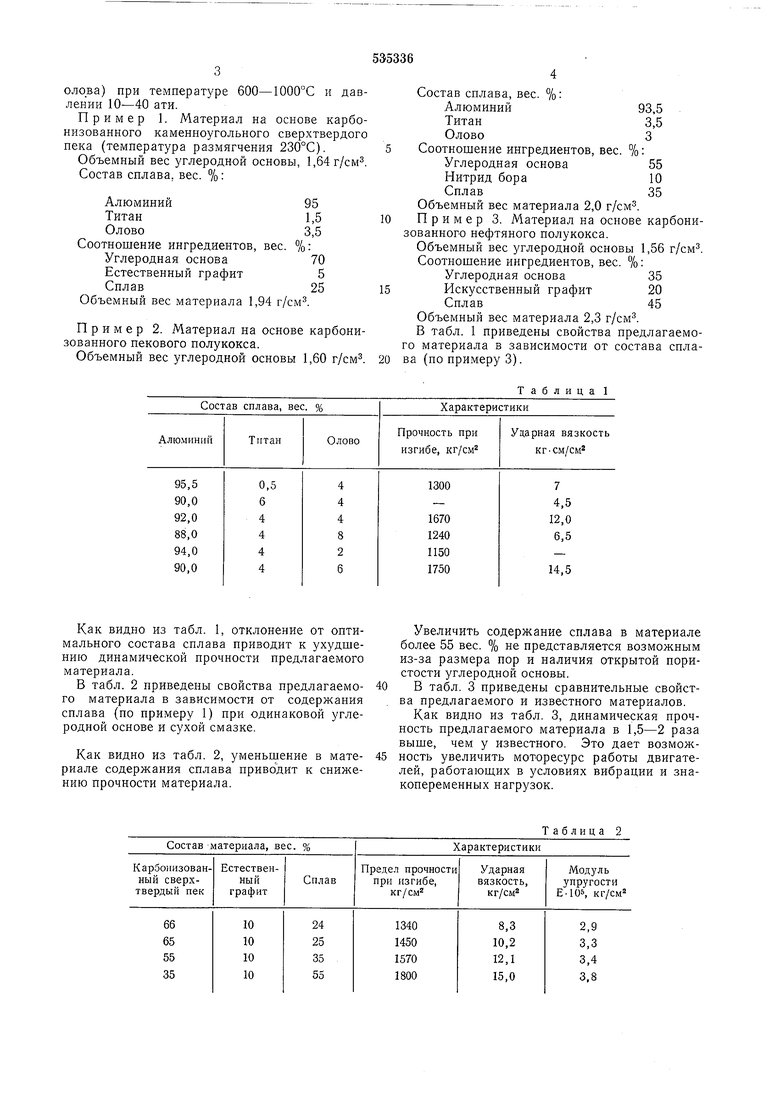

Объемный вес материала 2,3 г/см. В табл. 1 приведены свойства предлагаемого материала в зависимости от состава сплава (по примеру 3).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный материал | 1973 |

|

SU437800A1 |

| Уплотнительный элемент | 1983 |

|

SU1110771A1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПРОПИТКИ УГЛЕГРАФИТА | 2013 |

|

RU2526356C1 |

| Способ исследования структуры углеродных материалов | 1985 |

|

SU1260744A1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2173691C1 |

| Антифрикционный износостойкий материал | 1981 |

|

SU975683A1 |

| Связующее для углеродных материалов | 1979 |

|

SU854959A1 |

| Имплантат межостистый углеродный | 2024 |

|

RU2831669C1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1981 |

|

SU1016127A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСПЕКАЮЩЕГОСЯ МЕЗОФАЗНОГО ПОРОШКА ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2400521C2 |

Как видно из табл. 1, отклонение от оптимального состава сплава приводит к ухудшению динамической прочности предлагаемого материала.

В табл. 2 приведены свойства предлагаемого материала в зависимости от содержания сплава (но примеру 1) при одинаковой углеродной основе и сухой смазке.

Как видно из табл. 2, уменьшение в материале содержания сплава приводит к снижению прочности материала.

Состав материала, вес.

Увеличить содержание сплава в материале более 55 вес. % не представляется возможным из-за размера пор и наличия открытой пористости углеродной основы.

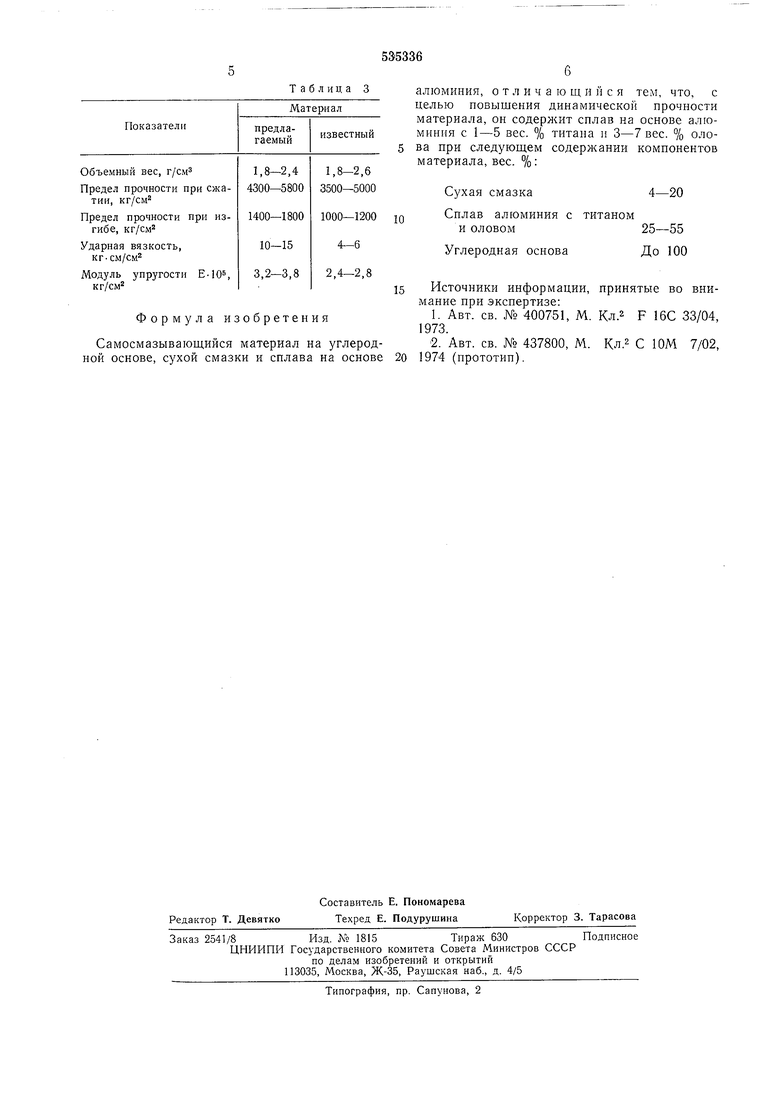

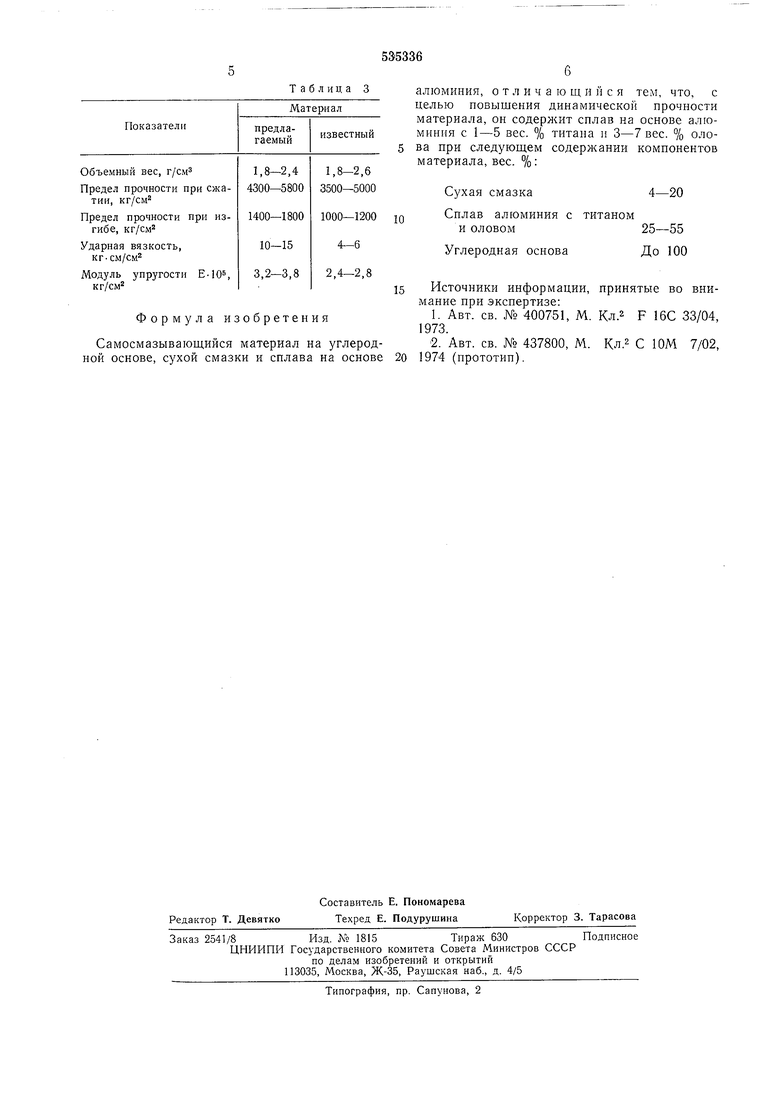

В табл. 3 приведены сравнительные свойства предлагаемого и известного материалов.

Как видно из табл. 3, динамическая прочность предлагаемого материала в 1,5-2 раза выше, чем у известного. Это дает возможность увеличить моторесурс работы двигателей, работаюш;их в условиях вибрации и знакопеременных нагрузок.

Таблица 2

Характеристики

Таблица 3

Формула изобретения

Самосмазывающийся материал на углеродной основе, сухой смазки и сплава на основе

алюминия, отличающийся тем, что, с целью повышения динамической прочности материала, он содержит сплав на основе алюминия с 1-5 вес. % титана и 3-7 вес. % олона при следующем содержании компонентов материала, вес. %:

Сухая смазка4-20

Сплав алюминия с титаном

25-55

и оловом

Углеродная основа

До 100

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-11-15—Публикация

1975-08-25—Подача