1

Изобретение относится к оборудованию заводов шинной и резинотехнической промышленности, в частности к станкам для шаговой подачи на вырубку резиновых уплотнительных шайб.

Известны станки для шаговой подачи листовой резины на обработку, например на вырубку деталей, содержаш,ие рамку для закрепления обрабатываемого листа, двухсуппортную систему для перемен1,ения рамки с двумя взаимно перпендикулярными суппортами, оснащенными ходовыми винтами, осуш,ествляюшими шаговую подачу, автоматический привод, связанный с конечными выключателями переключения направления подачи рамки с обрабатываемым листом.

В известных станках применено одно храповое колесо, работающее с двумя сидящими на одной оси собачками, рассчитанными на достижение удвоенной точности вырубки заготовок, по не обеспечиваюшими качественную вырубку деталей типа уплотнительных шайб при прямой и обратной подаче листа.

Предлагаемый станок отличается тем, что на консоли каждого из ходовых винтов неподвижно установлены два храповых колеса с взаимно противоположным направлением зубцов, свободно сидящий между ними переключающий поводок, имеющий заслонки над каждым из храповых колес, расположенные с возможностью поочередного перекрывания зубцов храновых колес в местах контакта с приводными собачками, укрепленными шарнирно на двух свободно сидящих зубчатых секторах, расположенных с внешних сторон храповых колес, связанных между собой промежуточной конической шестерней, причем один из зубчатых секторов и переключающий поводок кинематически связаны с элементами привода.

Этот станок обеспечит качественную и производительную многорядовую вырубку резиновых деталей типа уплотнительных шайб к золотнику автовентиля за счет автоматического изменения направления шаговой подачи суппортов с соблюдепием условий обработки листа по строго взаимно перпендикулярным рядам и со строго заданным шагом.

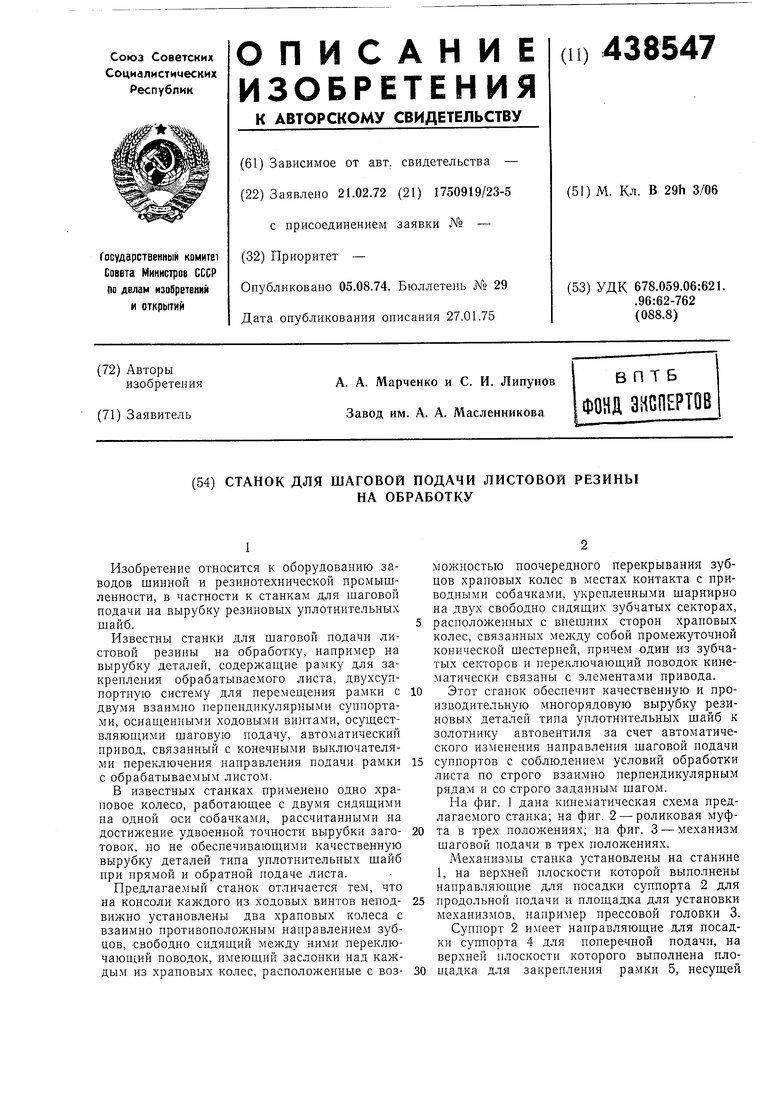

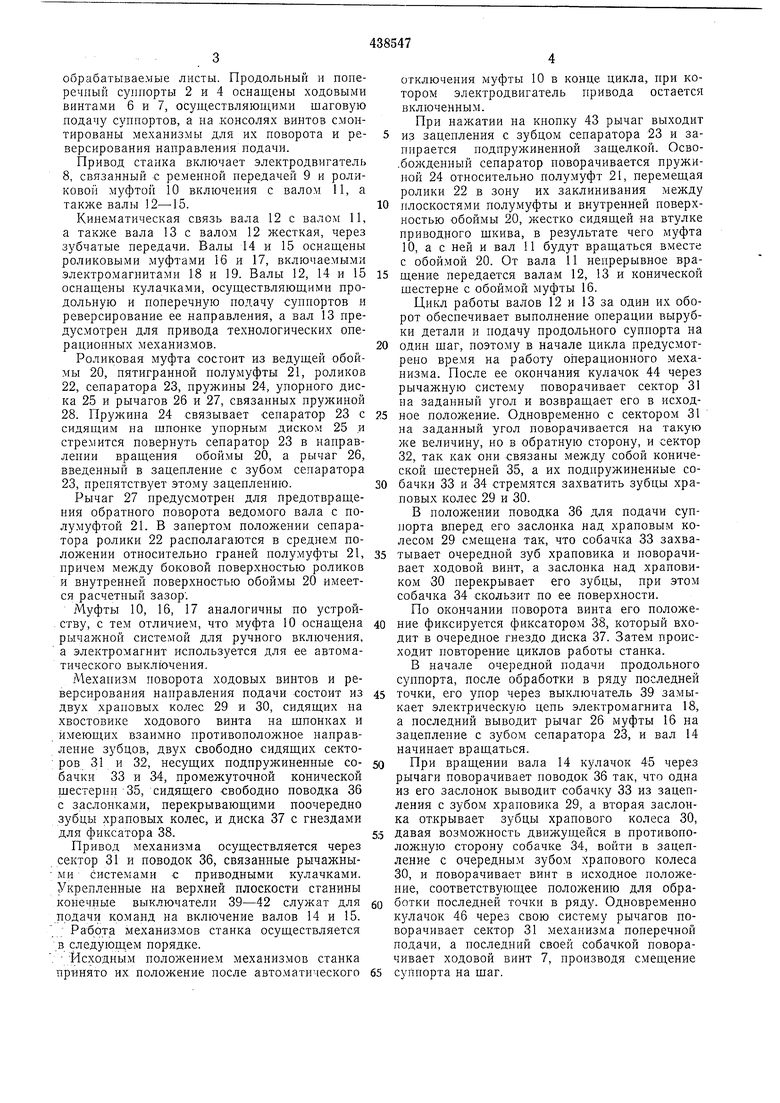

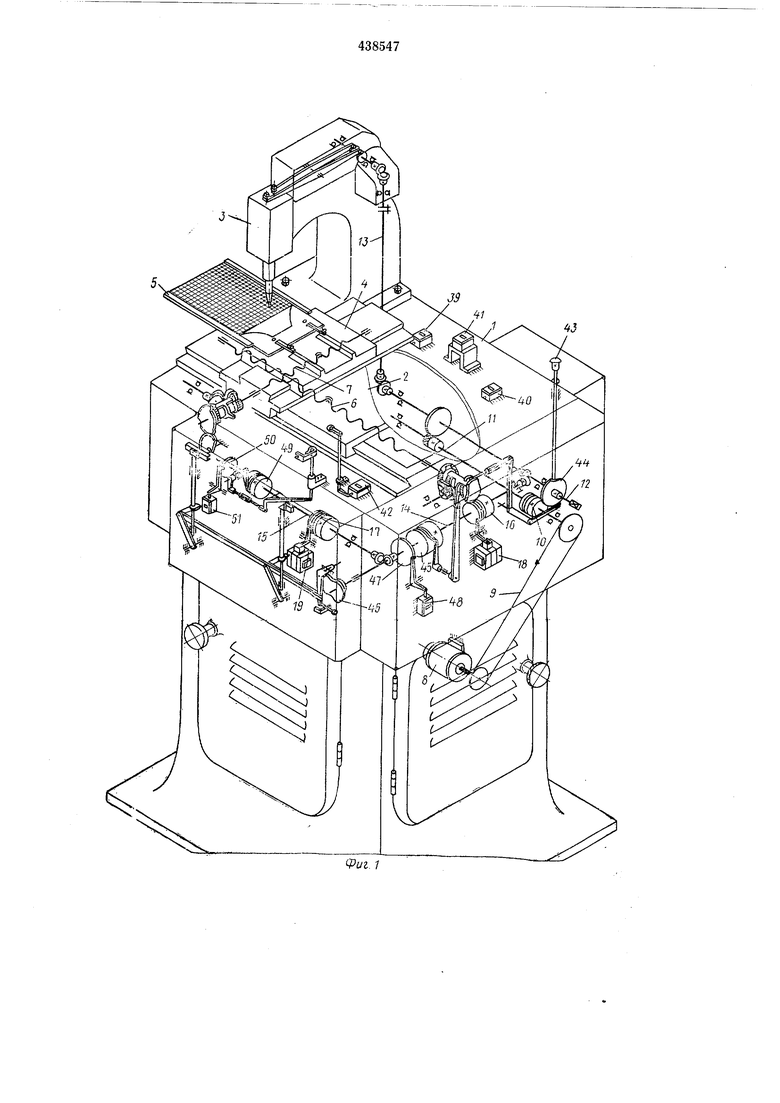

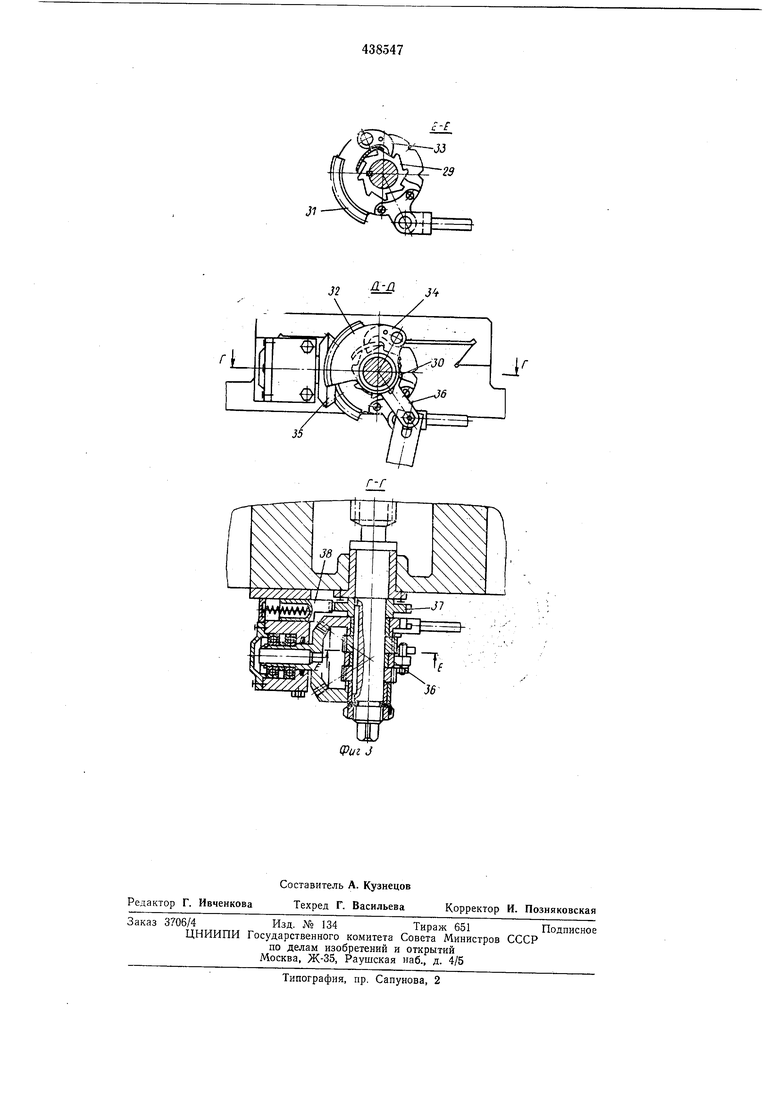

На фиг. 1 дана кинематическая схема предлагаемого станка; на фиг. 2 - роликовая муфта в трех положениях; па фиг. 3 - механизм шаговой подачи в трех положениях.

Механизмы стапка установлены на станине 1, на верхней плоскости которой выполнены направляющие для посадки суппорта 2 для продольной подачи и площадка для установки механизмов, например прессовой головки 3.

Суппорт 2 имеет направляющие для посадки суппорта 4 для поперечной подачи, на верхней плоскости которого выполнена площадка для закрепления рамки 5, несущей

обрабатываемые листы. Продольный и поперечный суппорты 2 и 4 оснащены ходовыми винтамп 6 и 7, осуществляющими шаговую подачу суппортов, а на консолях винтов смонтированы механизмы для их поворота и ре- 5 версирования направления подачи.

Привод станка включает электродвигатель 8, связанный € ременной передачей 9 и роликовой муфтой 10 включения с валом 11, а также валы 12-15.10

Кинематическая связь вала 12 с валом 11, а также вала 13 с валом 12 жесткая, через зубчатые передачи. Валы 14 и 15 оснащены роликовыми .муфтами 16 и 17, включаемыми электромагнитами 18 и 19. Валы 12, 14 и 15 15 оснащены кулачками, осуществляющими продольную и поперечную подачу супиортов и реверсирование ее направлеиия, а вал 13 предусмотрен для привода технологических операционных механизмов.20

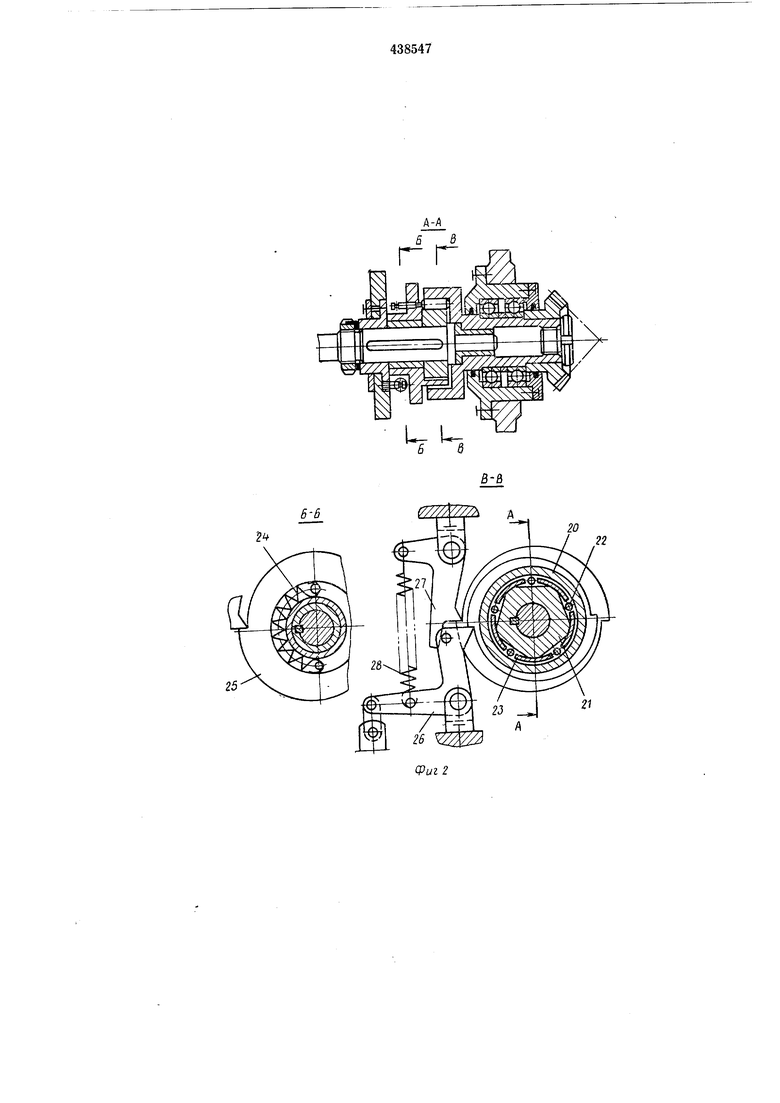

Роликовая муфта состоит из ведущей обоймы 20, пятигранной полумуфты 21, роликов

22,сепаратора 23, пружины 24, упорного диска 25 и рычагов 26 и 27, связанных пружиной 28. Пружина 24 связывает сепаратор 23 с 25 сидящим на шпонке упорным диском 25 и стремится повернуть сепаратор 23 в направлении вращения обоймы 20, а рычаг 26, введенный в зацепление с зубом сепаратора

23,препятствует этому зацеплению.зо Рычаг 27 предусмотрен для предотвращения обратного поворота ведомого вала с полумуфтой 21. В запертом ноложении сепаратора ролики 22 располагаются в среднем положении относительно граней полумуфты 21, 35 причем между боковой поверхностью роликов

и внутренней поверхностью обоймы 20 имеется расчетный зазор: Муфты 10, 16, 17 аналогичны по устройству, с тем отличием, что муфта 10 оснащена 40 рычажной системой для ручного включения, а электромагнит используется для ее автоматического выключепия.

Механизм поворота ходовых винтов и реверсирования направления подачи состоит из 45 двух храповых колес 29 и 30, сидящих па хвостовике ходового винта на шпонках и

имеющих взаимно противоположное направление зубцов, двух свободно сидящих секторов 31 и 32, несущих подпружиненные со- 50 бачки 33 и 34, промежуточной конической щестерпи 35, сидящего свободно поводка 36 с заслонка.ми, перекрывающими поочередно зубцы храповых колес, и диска 37 с гнездами для фиксатора 38.5:5

Привод механизма осуществляется через ектор 31 и поводок 36, связанные рычажныи системами с приводными кулачками. крепленные на верхней плоскости станины онечные выключатели 39-42 служат для 60 одачи команд на включение валов 14 и 15. Работа механизмов станка осуществляется следующем порядке.

Исходным положением механизмов станка ринято их положение после авто.матического 65

отключения муфты 10 в конце цикла, при котором электродвигатель привода остается включенным.

При нажатии на кнопку 43 рычаг выходит из зацепления с зубцом сепаратора 23 и заппрается подпружиненной защелкой. Осво.божденный сепаратор поворачивается пружиной 24 относительно полу.муфт 21, перемещая ролики 22 в зону их заклинивания между плоскостями полумуфты и внутренней поверхностью обоймы 20, жестко сидящей на втулке приводного шкива, в результате чего муфта 10, а с ней и вал II будут вращаться вместе с обой.мой 20. От вала 11 непрерывное вращение передается валам 12, 13 и конической шестерне с обоймой муфты 16.

Цикл работы валов 12 и 13 за один их оборот обеспечивает выполнение операции вырубки детали и подачу продольного суппорта на один щаг, поэтому в начале цикла предусмотрено время на работу операционного механизма. После ее окончания кулачок 44 через рычажную систему поворачивает сектор 31 на заданный угол и возвращает его в исходное положение. Одновременно с сектором 31 на заданный угол поворачивается на такую же величину, но в обратную сторону, и сектор 32, так как они связаны между собой конической шестерней 35, а их подпружиненные собачки 33 и 34 стремятся захватить зубцы храповых колес 29 и 30.

В положении поводка 36 для подачи суппорта вперед его заслонка над храповым колесом 29 смещена так, что собачка 33 захватывает очередной зуб храповика и поворачивает ходовой винт, а заслонка над храповиком 30 перекрывает его зубцы, при этом собачка 34 скользит по ее поверхности.

По окончании поворота винта его положение фиксируется фиксатором 38, который входит в очередное гнездо диска 37. Затем происходит повторение циклов работы станка.

В начале очередной подачи продольного суппорта, после обработки в ряду последней точки, его упор через выключатель 39 замыкает электрическую цепь электромагнита 18, а последний выводит рычаг 26 муфты 16 на зацепление с зубом сепаратора 23, и вал 14 начинает вращаться.

При вращении вала 14 кулачок 45 через рычаги поворачивает поводок 36 так, что одна из его заслонок выводит собачку 33 из зацепления с зубом храповика 29, а вторая заслонка открывает зубцы храпового колеса 30, давая возможность движущейся в противоположную сторону собачке 34, войти в зацепление с очередным зубом храпового колеса 30, и поворачивает винт в исходное положение, соответствующее положению для обработки последней точки в ряду. Одновременно кулачок 46 через свою систему рычагов поворачивает сектор 31 механизма поперечной подачи, а последний своей собачкой поворачивает ходовой винт 7, производя смещение суппорта на шаг. Вал 14 поворачивается на половину оборота, в течение которого, кроме работы кулачков 45 и 46, кулачок 47, воздействуя на выключатель 48, разрывает контакты в электрической цепи выключателя 39 и замыкает вторую пару контактов в цепи выключателя 40. В результате этого электромагнит 18 отпускает рычаг 26 муфты 16, который встречает очередной зуб сепаратора 23 и выводит ролики 22 из сцепления с обоймой 20, а рычаг 27 входит в зацепление с зубом диска 25, поворачивающегося вместе с валом 14 по инерции вперед, и таким образом запирает муфту 16 в выключенном положении. После реверсирования поворота винта б производятся собачкой 34 через храповое колесо 30, а собачка 33 скользит по наружной поверхности заслонки поводка 36, в результате продольный суппорт перемещается в противоположном направлении. При подходе суппорта в крайнее заднее положение производится повторное реверсирование механизма продольной подачи и перемещение поперечного суппорта на шаг в последовательности, приведенной выше. Станок рассчитан на работу с четным количеством точек обработки в ряду и четным количеством рядов. .При подаче поперечного суппорта на последний ряд обработки листа (в зависимости от направления его перемещения) соответствующий упор замыкает контакты одного из выключателей 41 или 42, включенных параллельно в цепь питания электромагнита 19, но электромагнит не срабатывает, так как в его цепи находятся и контакты выключателя 40. После обработки последней точки в последнем ряду и следуюпюго за этим замыкания контактов выключателя 40 срабатывают одновременно магниты 18, 19, следствием чего будет включение валов 14, 15, которые произведут реверсирование продольной и поперечной подач. Реверсирование поперечной подачи происходит аналогично реверсированию продольной подачи прп участии вала 15 и кулачка 49, который через систему рычагов с вилкой производит поворот переключающего поводка 36 мехапизма ходового винта 7. По окончании реверсирования кулачок 50 замыкает контакты выключателя 51, включенные в цепь питания электромагнита муфты 10, Выключатель выводит из зацепления цодпружиненную защелку, и муфта, отключаясь, запирается рычагами 26 и 27. Таким образом, механизмы станка отключены и подготовлены к началу обработки нового листа с той точки, в которой закончена обработка предыдущего листа. Кулачок 50 устанавливается так, чтобы при включении привода рабочий инструмент операционной головки находился в верхнем нерабочем положении. При последующем включении станка валы 14, 15 продолжают вращение в пределах половины оборота, а затем их муфты автоматически отключаются. Предмет изобретения Станок для птаговой подачи листовой резины на обработку, например на вырубку деталей, содержащий рамку для закрепления обрабатываемого листа, двухсуппортную систему для перемещения рамки с двумя взаимно перпендикулярными суппортами, оснащенными ходовыми винтами, осуществляющими щаговую подачу, автоматический привод, связанный с конечными выключателями переключения направления подачи рамки с обрабатываемым листом, отличающийся тем, что, с целью обеспечения качественной и производительной вырубки резиновых деталей типа уплотнительпых щайб к золотнику автовентиля путем автоматического изменения направления щаговой подачи суппортов с соблюдением условий обработки листа по строго взаимно перпендикулярным рядам и со строго заданным таагом. на консоли каждого из ходовых винтов неподвижно установлены два храповых колеса с взаимно противоположным направлением зубцов, свободно сидящий между ними переключающий поводок, имеющий заслонки над каждым из храповых колес, расположенные с возможностью поочередного перекрывания зубцов храповых колес в местах контакта с приводными собачками, укрепленными шарнирно на двух свободно сидящих зубчатых секторах, расположенных с внетпних сторон храповых колес, связанных меж.ду собой промежуточной конической шестерней, причем один из зубчатых секторов и переключающий поводок кинематически связаны с элементами привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Приспособление к токарно-винторезному станку для нарезания торцовых спиральных канавок | 1956 |

|

SU107914A1 |

| СТАНОК ДЛЯ НАВИВКИ ЦИЛИНДРИЧЕСКИХ РЕШЕТОК С ПОСЛЕДУЮЩЕЙ СВАРКОЙ ПЕРЕКРЕСТИЙ | 1967 |

|

SU223926A1 |

| Полуавтомат для распиловки рубиновых и т.п. заготовок | 1958 |

|

SU119122A1 |

| СТАНОК ДЛЯ НАРЕЗКИ ДЕЛЕНИЙ НА ШКАЛАХ ВЕСОВ | 1926 |

|

SU5638A1 |

| Устройство для шаговой подачи полосового материала в рабочую зону пресса | 1975 |

|

SU590047A1 |

| Механизм поперечно-строгательному станку для автоматической подачи стола | 1940 |

|

SU59822A1 |

| Устройство для изменения размера ячеи сети к сетевязальной машине | 1980 |

|

SU1000497A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

Б-6

20

22

21

Авторы

Даты

1974-08-05—Публикация

1972-02-21—Подача