В электронном приборостроении при изготовлении мощных генераторных и модуляторных ламп применяются цилиндрические решетчатые катоды и сетки. Их основной частью является решетка, представляющая собой цилиндр, образованный двумя слоями взаимно перекрещивающихся и сваренных по перекрестиям проволок, например, из вольфрама и его сплавов, молибдена и т.д.

В известных станках навивка всех проволок решетки производится одновременно в левом и правом направлениях с последующей сваркой перекрестий. Основным недостатком таких станков является различное натяжение проволок, так как обеспечить одинаковое натяжение представляет большие трудности из-за большого количества одновременно навиваемых проволок, сматываемых с разных катушек.

В предложенной конструкции станка навивка решетки осуществляется из проволоки, сматывающейся только с двух катушек, что повышает точность навивки решеток.

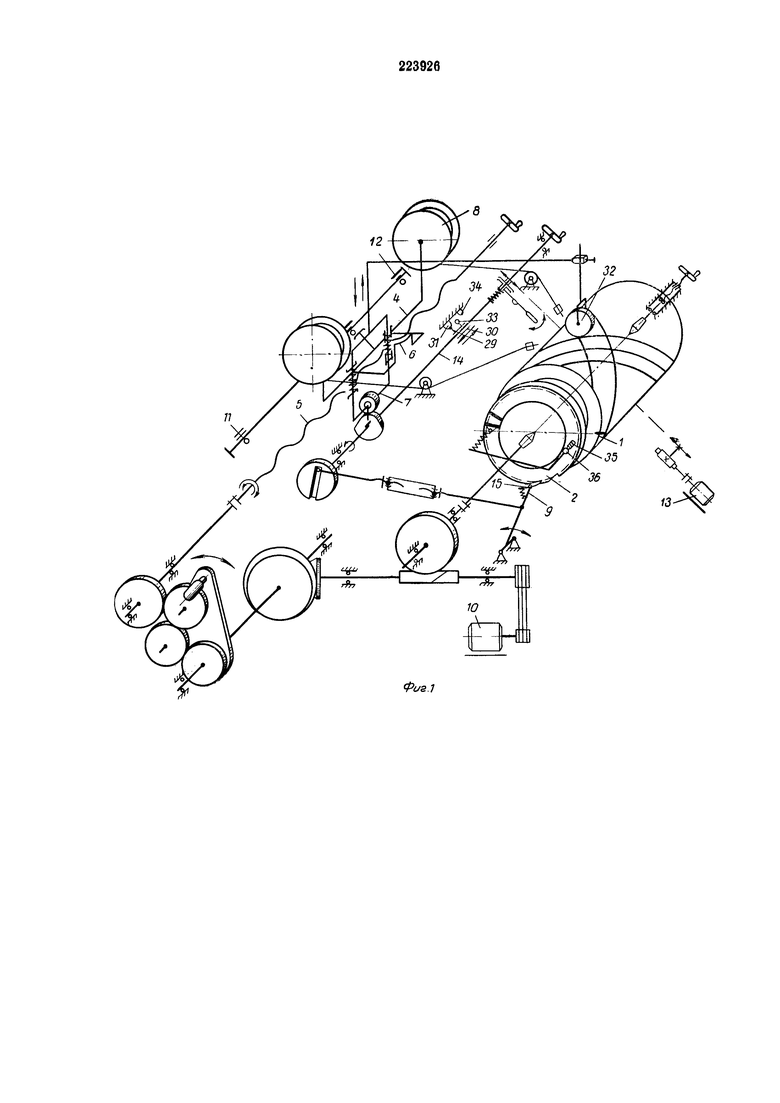

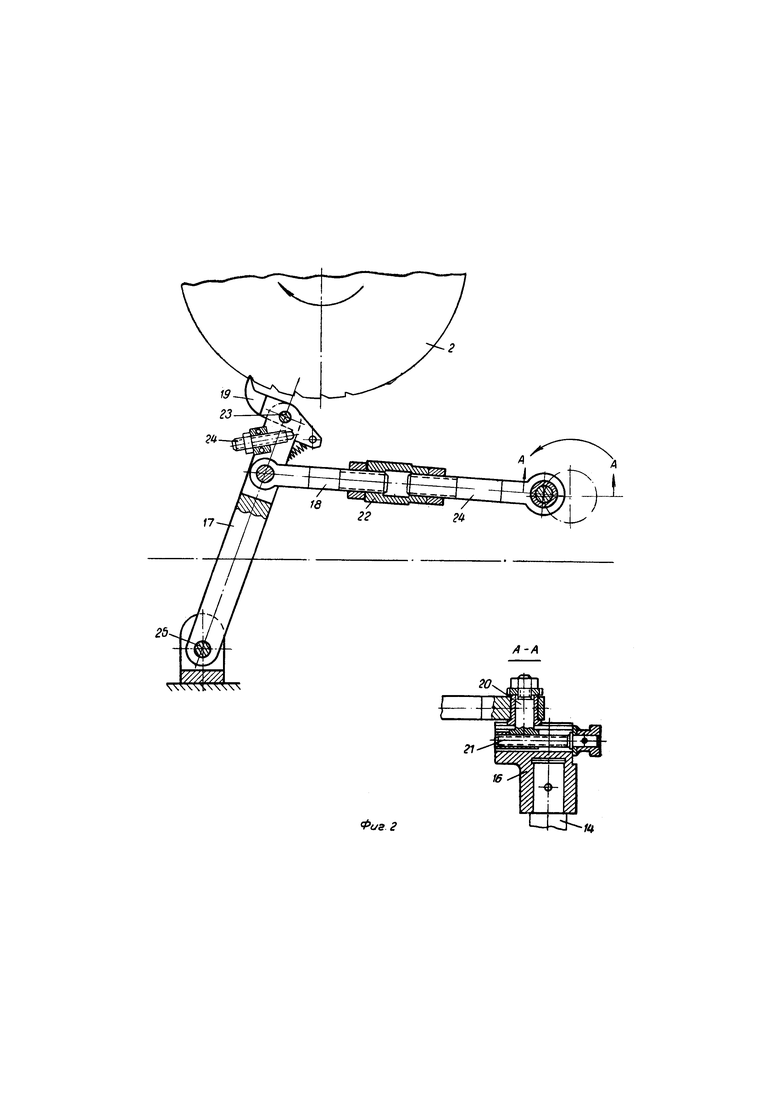

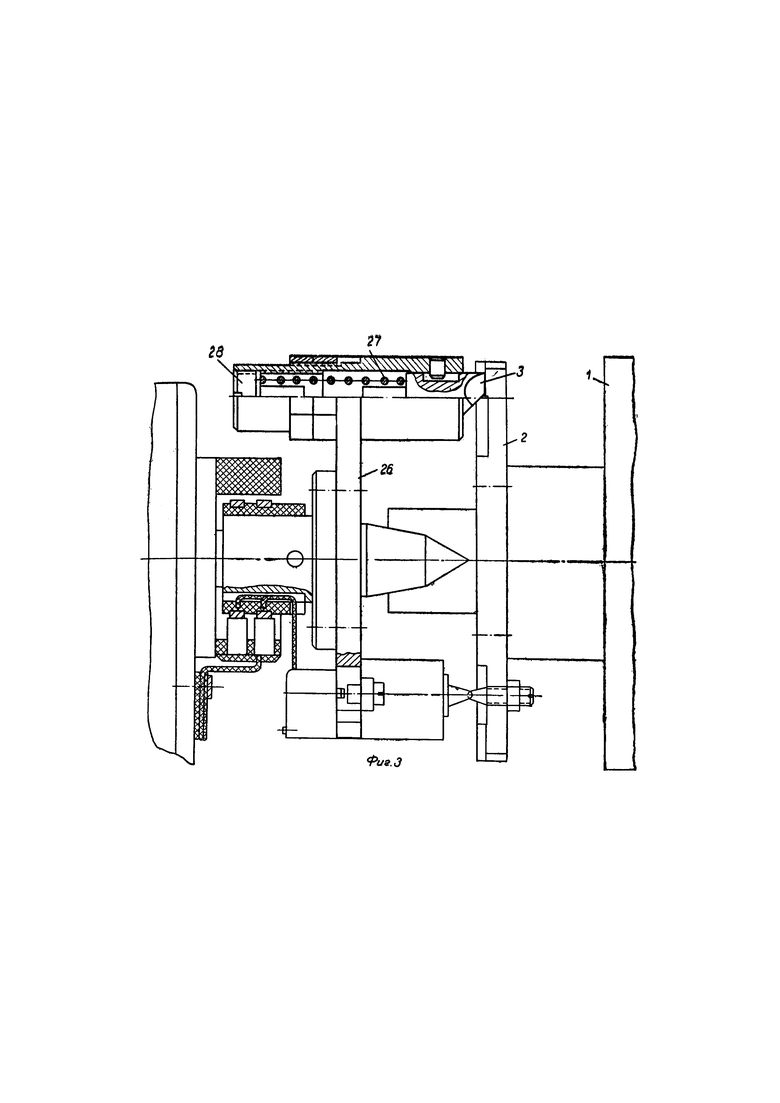

На фиг. 1 приведена кинематическая схема станка; на фиг. 2 - механизм поворота оправки на угловой шаг; на фиг. 3 - конструкция поводка оправки.

Станок имеет сменную оправку 1, снабженную храповым колесом 2 и вращающуюся в центрах от специального поводка 3, каретку 4, перемещающуюся вдоль оправки от ходового винта 5 и маточной гайки 6. На каретке установлен механизм сварки 7 и два катушкодержателя 8 для навивки проволоки в левом и правом направлениях. Имеются также механизм 9 поворота оправки на угловой шаг с индивидуальным приводом и сварочный аппарат (не показан).

Для навивки различных решеток катушкодержатели могут устанавливаться в соответствии с требуемым углом навивки.

На них имеются тормозные устройства, позволяющие создать необходимый натяг проволоки.

При навивке решетки из одной катушки вытягивают проволоку, прокладывают ее через паз в буртике съемного кольца оправки и ручным электродом приваривают проволоку к поверхности этого кольца. Кольца, установленные на концах оправки для крепления проволоки, имеют для ее захода столько пар прорезей, сколько пар проволок в решетке. Затем включают двигатель 10, который начинает вращаться и перемещает каретку 4 влево, навивая проволоку по винтовой линии на вращающуюся оправку. Последняя при левой и правой навивках вращается в одну сторону. В крайнем левом положении каретка находит на конечный выключатель 11, и двигатель 10 выключается.

Проволоку, уложенную в соответствующую прорезь второго кольца оправки, приваривают к нему и затем обрезают. После этого производят реверсированное включение двигателя, и каретка 4 возвращается в исходное положение. В конце хода она находит на конечный выключатель 12, отключается двигатель 10 и включается двигатель 13, который вращает распределительный вал 14, приводящий в действие механизм поворота оправки на угловой шаг.

До начала вращения распределительного вала 14 механизм поворота кинематически расцеплен с храповым колесом 2, установленным на оправке. На торцовой поверхности храпового колеса имеются радиальные пазы для поводка 3, а по окружности - зубья. Причем количество пазов равно количеству пар проволок в решетке, а количество зубьев в два раза больше.

При вращении распределительного вала 14 механизм поворота сближается с храповым колесом 2 оправки, собачка 15 сцепляется с одним из зубьев храпового колеса и поворачивает оправку на угловой шаг.

На фиг. 2 показан механизм поворота оправки в конце хода, т.е. когда оправка уже повернута. Этот механизм состоит из кривошипа 16, укрепленного на конце распределительного вала 14, соединенного шарнирно с рычагом 17 посредством тяг 18. На конце рычага шарнирно закреплена собачка 19. Конструкция механизма позволяет производить поворот оправки на любой заданный угловой шаг. Для этой цели в механизме предусмотрены три регулировки:

1) изменяется радиус кривошипа 16 путем перемещения камня 20 винтом 21;

2) регулируется длина тяги, соединяющая кривошип 16 с рычагом 17, с помощью стяжной гайки 22;

3) собачка 19 может поворачиваться вокруг шарнира 23 при помощи винта 24, который является одновременно и упором.

Ось 25 качания рычага 17 установлена эксцентрично по отношению к оси храпового колеса 2, чтобы увеличить число возможных регулировок и создать наиболее выгодные углы давления собачки 19.

Поводок 3, установленный на водиле 26, своим выступом входит в радиальный паз храпового колеса и вращает оправку. На поводок постоянно оказывает давление пружина 27. Величина давления регулируется винтом 28.

Когда начинает действовать механизм поворота оправки, окружная сила, приложенная этим механизмом к храповому колесу, разлагается на угловых скосах паза на две составляющие - осевую и радиальную. Осевая составляющая силы давит на поводок и он, сжимая пружину 27, выходит из зацепления с пазом храпового колеса. После поворота оправки на угловой шаг поводок своим выступом входит в следующий паз храпового колеса и фиксирует положение оправки. В это время механизм поворота возвращается в исходное положение и расцепляется с храповым колесом.

Таким образом, поводок 3 выполняет двойную роль: вращает оправку при навивке решетки, а после поворота на угловой шаг фиксирует ее положение. Вследствие этого выдерживается одинаковое расстояние между всеми проволоками решетки как при левой, так и при правой навивках.

Когда распределительный вал 14 совершит один оборот, кулачок 29, укрепленный на муфте 30, находит на микропереключатель 31 и выключает двигатель 13.

Затем прокладывают проволоку в следующую прорезь кольца оправки и приваривают ее. Далее все операции повторяются, пока не будут навиты все проволоки в левом направлении.

Правая навивка производится аналогичным образом, но проволока сматывается с правой катушки, а двигатель 13 включается конечным выключателем 11.

При сварке решетки устанавливают роликовый электрод 32 против перекрестка решетки и включают двигатель 13. За один оборот вала происходит сварка перекрестия решетки и поворот оправки на угловой шаг.

После поворота оправки и фиксации этого положения электрод 32 снова попадает в перекрестие решетки. При дальнейшем вращении распределительного вала 14 роликовый электрод 32 опускается на перекрестие решетки (оправка 1 неподвижна, механизм поворота возвращается в исходное положение), а кулачок 33, укрепленный на муфте, набегает на микропереключатель 34, который и обеспечивает подачу сварочного импульса.

Когда все точки по окружности решетки сварены, палец 35, укрепленный на храповом колесе, находит на микропереключатель 36, который выключает двигатель 13.

После сварки одного ряда перекрестий по окружности решетки каретку переводят вручную на сварку следующего ряда и т.д., пока не сварят все перекрестия решетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления цилиндрических решеток | 1975 |

|

SU773790A1 |

| УСТРОЙСТВО для ПРОДОЛЬНОЙ УКЛАДКИ СТЕКЛОЛЕНТЫ | 1969 |

|

SU247498A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Намоточная головка | 1984 |

|

SU1277229A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| УСТРОЙСТВО для УКЛАДКИ ПРОВОЛОКИ НА КАТУШКУ | 1971 |

|

SU316494A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Устройство для укладки проволоки на катушку | 1987 |

|

SU1438882A1 |

Станок для навивки цилиндрических решеток с последующей сваркой перекрестий, содержащий сменную оправку, механизм поворота оправки на угловой шаг, каретку с двумя катушкодержателями и механизм сварки, отличающийся тем, что, с целью улучшения качества навивки, механизм поворота оправки на угловой шаг выполнен в виде храпового механизма, состоящего из колеса, которое имеет зубья на периферии и пазы на торцовой поверхности, собачки и подпружиненного поводка, причем зубья на периферии колеса служат для поворота оправки на угловой шаг за счет периодического движения собачки, а поводок, входящий в пазы на торце храпового колеса, фиксирует величину углового шага и вращает оправку при навивке решетки.

Авторы

Даты

1968-12-12—Публикация

1967-03-07—Подача