Известны резьботокарные полуавтоматы, с Нереверсивным шпинделем, суппортом с винтовым приводом и механизмом подачи резца на глубину, которым при рабочем ходе суппорта резец последовательно подается в одну сторону, а при холостом ходе отводится в неизменное положение.

Чтобы расширить технологические возможности станка и снизить износ направляющих и винтовой пары, предлагаемый полуавтомат снабжен механизмом подачи резца на глубину, который позволяет при наличии двух резцов, установленных диаметрально противоположно, производить каждым резцом последовательное нарезание на заданную глубину, а суппорт смонтирован на направляющих качения и приводится посредством пары винт - гайка качения.

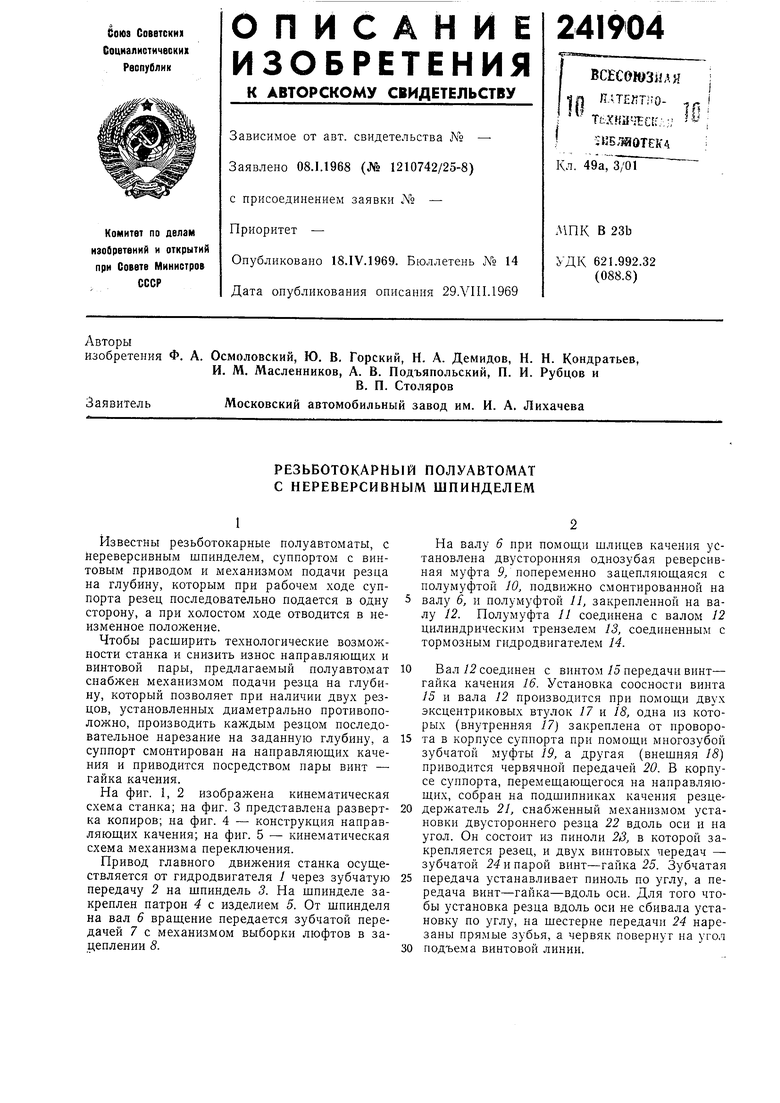

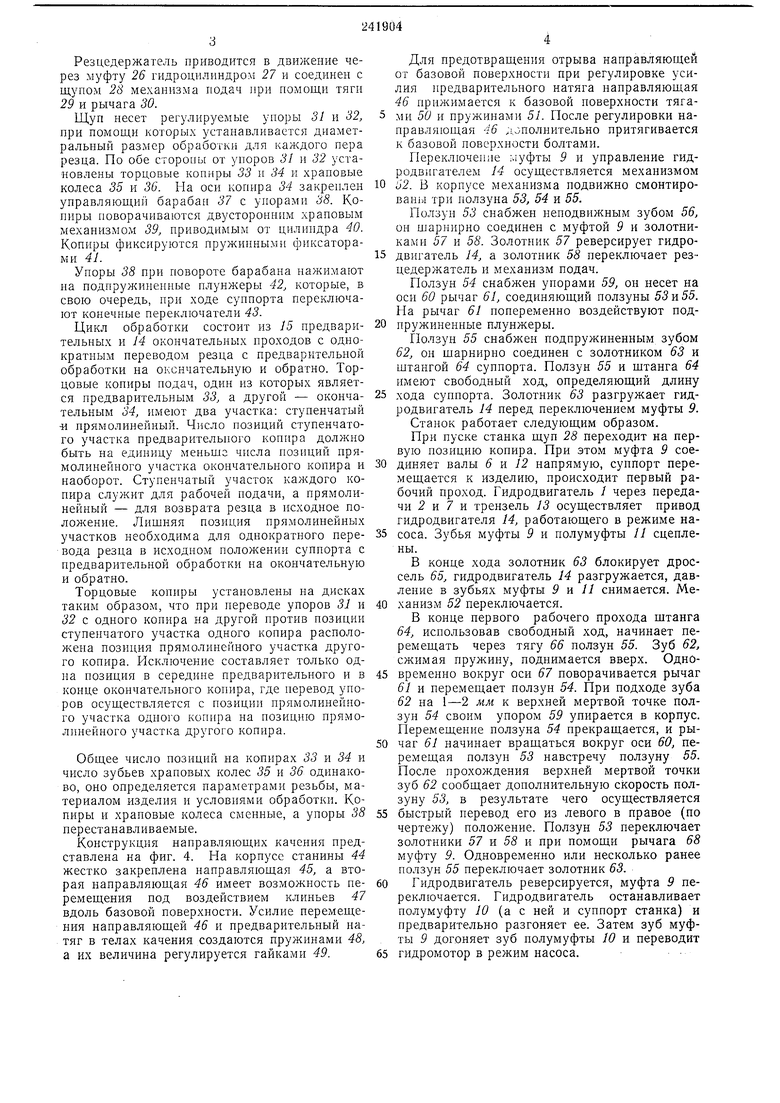

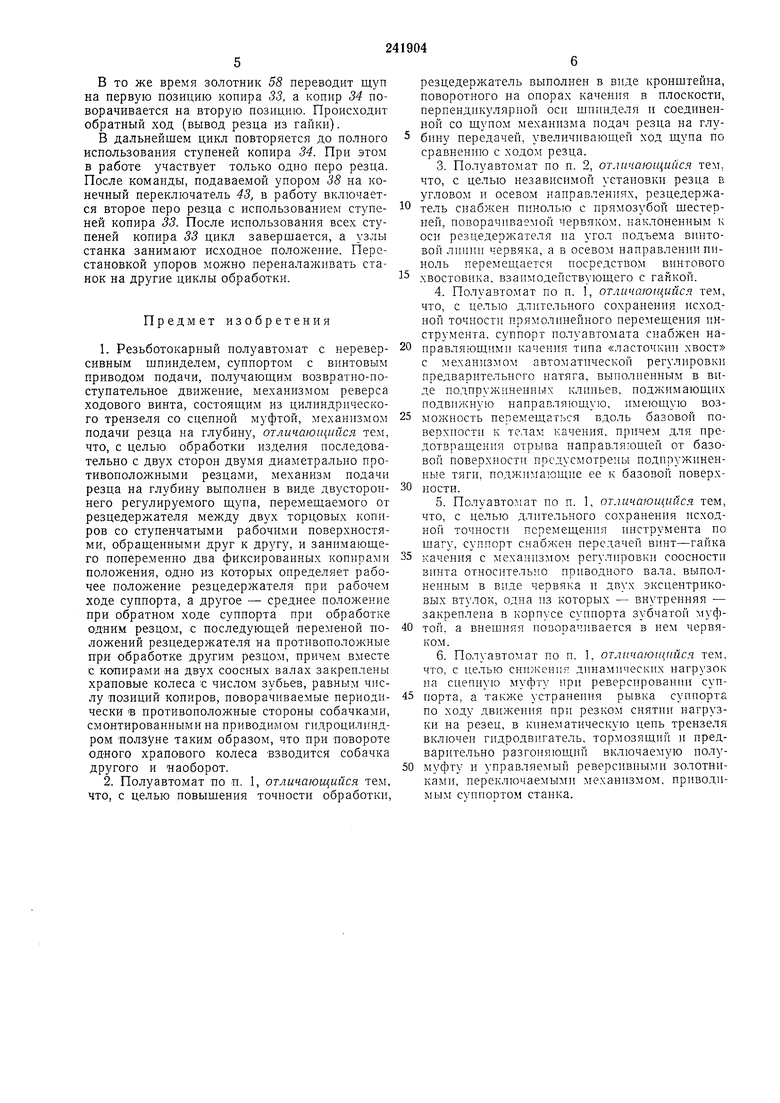

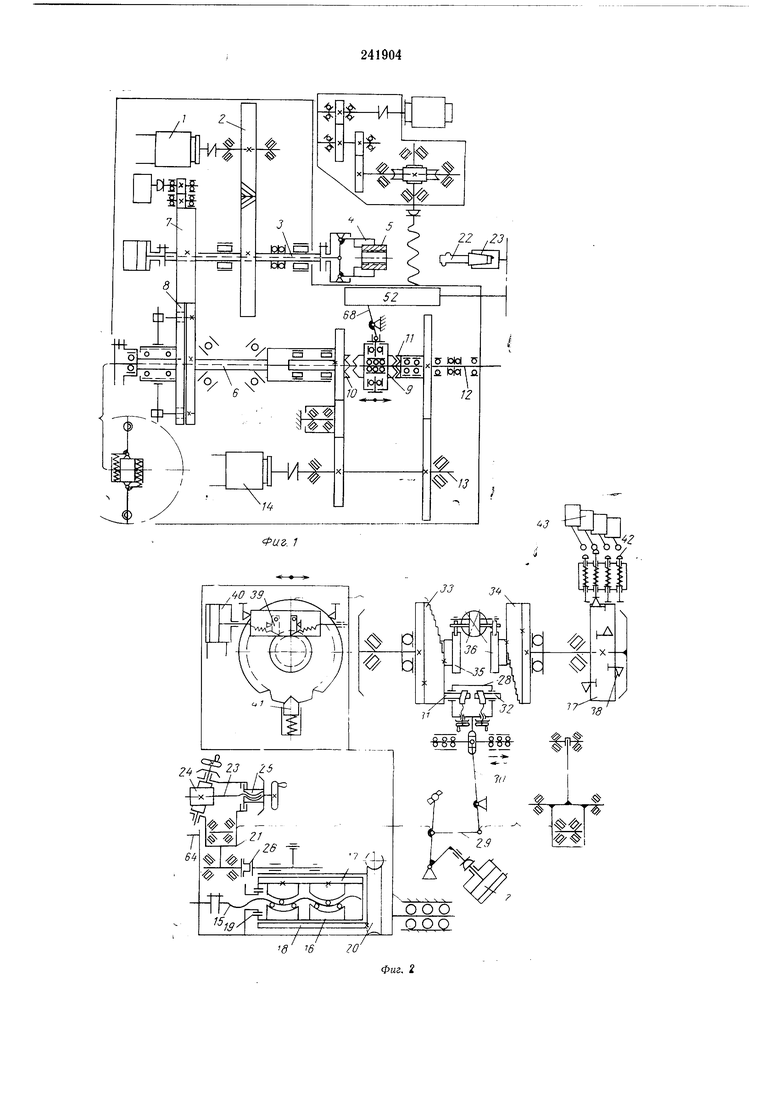

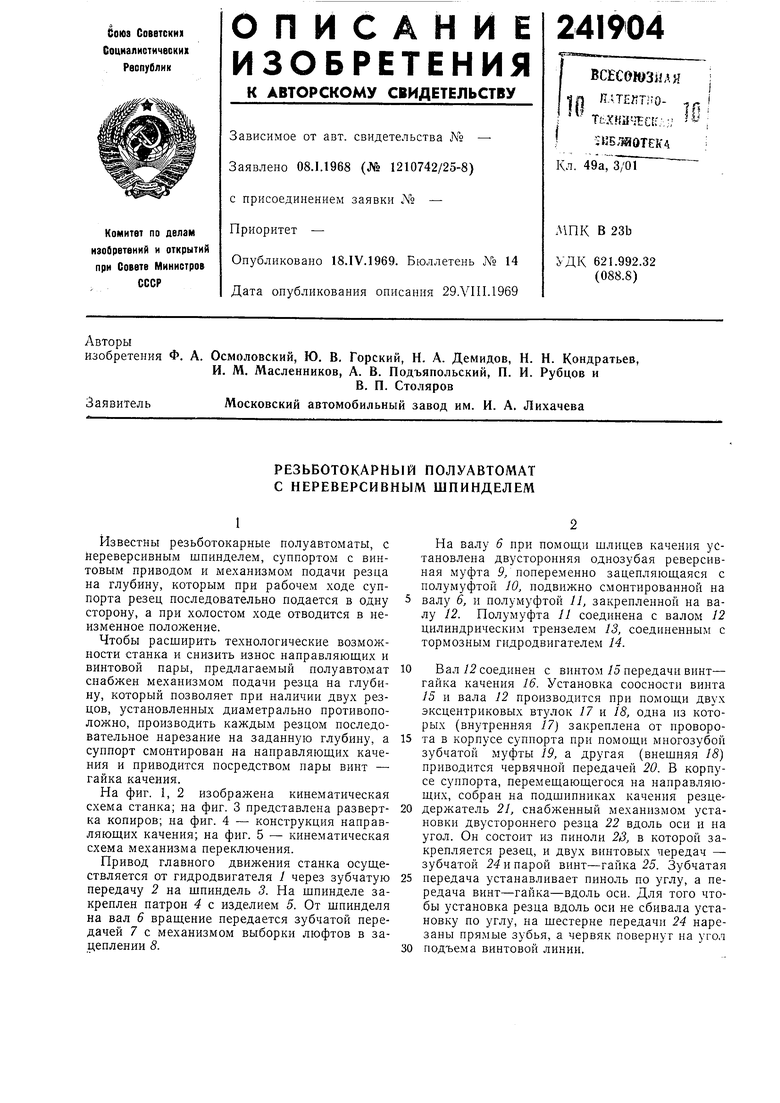

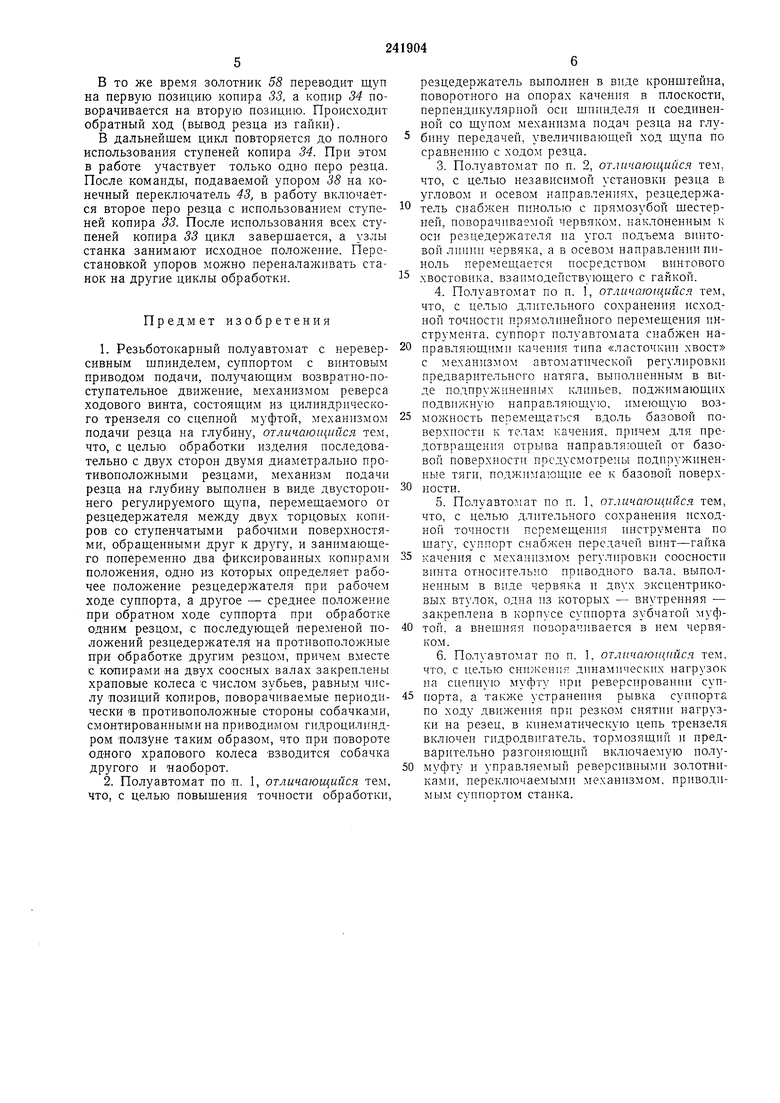

На фиг. 1, 2 изображена кинематическая схема станка; на фиг. 3 представлена развертка копиров; на фиг. 4 - конструкция направляющих качения; на фиг. 5 - кинематическая схема механизма переключения.

Привод главного движения станка осуществляется от гидродвигателя 1 через зубчатую передачу 2 на шпиндель 3. На щпинделе закреплен патрон 4 с изделием 5. От шпинделя на вал 6 вращение передается зубчатой передачей 7 с механизмом выборки люфтов в зацеплении 8.

На валу 6 при помощи шлицев качения установлена двусторонняя однозубая реверсивная муфта Я попеременно зацепляющаяся с полумуфтой 10, подвижно смонтированной на валу 6, и полумуфтой 11, закрепленной на валу 12. Полумуфта 11 соединена с валом 12 цилиндрически.м трензелем 13, соединенным с тормозным гидродвигателем 14.

Вал/2 соединен с винтом У5 передачи винт- гайка качения 16. Установка соосности винта 15 и вала 12 производится при помощи двух эксцентриковых втулок 17 и 18, одна из которых (внутренняя 17) закреплена от проворота в корпусе суппорта при помощи многозубой зубчатой муфты 19, а другая (внещняя 18) приводится червячной передачей 20. В корпусе суппорта, перемещающегося на направляющих, собран на подшипниках качения резцедержатель 21, снабженный механизмом установки двустороннего резца 22 вдоль оси и на угол. Он состоит из пиноли 2, в которой закрепляется резец, и двух винтовых передач - зубчатой 24 и парой винт-гайка 25. Зубчатая

передача устанавливает пиноль по углу, а передача винт-гайка-вдоль оси. Для того чтобы установка резца вдоль оси не сбивала установку по углу, на шестерне передачи 24 нарезаны прямые зубья, а червяк повернут на угол

Резцедержатель приводится в движеиие через муфту 26 гидроцилиндром 27 и соединен с щуиом 28 механизма подач нри помощи тяги 29 и рычага 30.

Щуп несет регулируемые уиоры 31 и 32, ири помощи которых устанавливается диаметральный размер обработки для каждого пера резца. По обе стороны от уиоров 31 и 32 установлены торцовые коииры 33 и 34 и храиовые колеса 35 и .36. На оси копира 34 закреилеи управляющий барабан 37 с упорами 38. Копиры поворачиваются двусторонним храиовым механизмом 39, ириводимым от цнлиидра 40. Коииры фиксируются пружинными фиксаторами 41.

Уиоры 38 при повороте барабана нажимают на подпружиненные плунжеры 42, которые, в свою очередь, ири ходе сунпорта переключают конечные переключатели 43.

Цикл обработки состоит из /5 предварительных и 14 окончательных проходов с однократным переводом резца с предварительной обработки на окончательную и обратно. Торцовые копиры подач, один из которых является предварительным 33, а другой - окончательным 34, имеют два участка: стуненчатый -и прямолинейный. позиций ступеичатого участка предварительиого коннра должно быть на единицу меньше числа позиций прямолинейного участка окончательного копира и наоборот. Ступенчатый участок каждого копира служит для рабочей подачи, а прямолинейный - для возврата резца в исходное положение. Лишняя позиция прямолинейных участков необходима для однократного перевода резца в исходиом положении суппорта с предварительной обработки на окончательную и обратно.

Торцовые копиры устаиовлены на дисках таким образом, что при иереводе упоров 31 и 32 с одного копира на другой против позиции ступенчатого участка одного копира расположена позиция прямолинейного участка другого копира. Исключение составляет только одиа позиция в середине предварительного и в конце окончательного коиира, где иеревод уиоров осуществляется с позиции прямолинейного участка одного копира на нозицию прямолинейного участка другого копира.

Общее число позиций на копирах 33 и 34 и число зубьев храповых колес 35 и 36 одинаково, оно определяется параметрами резьбы, материалом изделия и условиями обработки. Копиры и храповые колеса смеиные, а упоры 38 перестанавливаемые.

Конструкция направляющих качения нредставлена на фиг. 4. На корпусе стаиины 44 жестко закреплена направляющая 45, а вторая направляющая 46 имеет возможность перемещения под воздействием клиньев 47 вдоль базовой поверхности. Усилие перемещения направляющей 46 и предварительный натяг в телах качения создаются пружинами 48, а их величина регулируется гайками 49.

Для предотвращения отрыва направляющей от базовой поверхности при регулировке усилия предварительного натяга направляющая 46 прпл ;имается к базовой поверхности тягами 50 и пружинами 51. Носле регулировки направляющая 46 дополнительно притягивается к базовой поверхности болтами.

Переключение глуфты 9 и управление гидродв1Иателем 14 осуществляется механизмом ii2. В корпусе механизма подвижно смонтированы три ползуна 53, 54 и 55.

Ползун снабжен неподвижным зубом 56, он шарнирно соединен с муфтой 9 и золотниками 57 и 56. Золотник 57 реверсирует гидродвигатель 14, а золотник 58 переключает резцедержатель и механизм подач.

Ползун 54 снабжен упорами 59, он несет на оси 60 рычаг 61, соединяющий ползуны 55 и 55. Па рычаг 61 попеременно воздействуют подпружиненные плунжеры.

Ползун 55 снабжен подпружиненным зубом 62, он шарнирно соединен с золотником 63 и штангой 64 суппорта. Ползун 55 и штанга 64 имеют свободный ход, определяющий длину хода суппорта. Золотник 63 разгружает гидродвигатель М перед переключением муфты 9.

Станок работает следующим образом.

При пуске станка щуп 28 переходит на первую позицию копира. При этом муфта 9 соединяет валы 6 ъ 12 напрямую, суппорт перемещается к изделию, происходит первый рабочий проход. Гидродвигатель / через передачи 2 и 7 и трензель 13 осуществляет привод гидродвигателя М, работающего в режиме наcoca. Зубья муфты 9 и полумуфты 11 сцеплены.

В конце хода золотник 63 блокирует дроссель 65, гидродвигатель 14 разгружается, давление в зубьях муфты 9 М 11 снимается. Механизм 52 переключается.

В конце первого рабочего прохода штанга 64, использовав свободный ход, начинает перемещать через тягу 66 ползун 55. Зуб 62, сжимая пружину, поднимается вверх. Однйвременно вокруг оси 67 поворачивается рычаг

61и перемещает ползун 54. При подходе зуба

62на 1-2 мм к верхней мертвой точке ползун 54 своим упором 59 упирается в корпус. Перемещение ползуна 54 прекращается, и рычаг 61 начинает вращаться вокруг оси 60, перемещая ползун 53 навстречу ползуну 55. После прохождения верхней мертвой точки зуб 62 сообщает дополнительную скорость ползуну 53, в результате чего осуществляется

быстрый иеревод его из левого в правое (по чертежу) положение. Ползун 53 переключает золотники 57 vi. 58 и при помощи рычага 68 муфту 9. Одновременно или несколько ранее ползун 55 переключает золотник 63.

Гидродвигатель реверсируется, муфта 9 переключается. Гидродвигатель останавливает полумуфту 10 (а с ней и суппорт станка) и предварительно разгоняет ее. Затем зуб муфты 9 догоняет зуб полумуфты 10 и переводит

В то же время золотник 58 переводит щуп на первую позицию копира 33, а копир 34 поворачивается на вторую позицию. Происходит обратный ход (вывод резца из гайки).

В дальнейшем цикл повторяется до полного использования ступеней копира 34. При этом в работе участвует только одно перо резца. После команды, подаваемой упором 38 на конечный переключатель 43, в работу включается второе перо резца с использованием ступеней копира 33. После использования всех ступеней копира 33 цикл завершается, а узлы станка занимают исходное полол ение. Перестановкой упоров можно переналаживать станок на другие циклы обработки.

Предмет изобретения

1.Резьботокарный нолуавтомат с нереверсивным шпинделем, суппортом с винтовым приводом подачи, получаюшим возвратно-поступательное движение, механизмом реверса ходового винта, состоящим из цилиндрического трензеля со сцепной муфтой, механизмом подачи резца на глубину, отличающийся тем, что, с целью обработки изделия последовательно с двух сторон двумя диаметрально противоположными резцами, механизм подачи резца на глубину выполнен в виде двустороннего регулируемого щупа, перемещаемого от резцедержателя между двух торцовых копиров со ступенчатыми рабочими поверхностями, обращенными друг к другу, и занимающего попеременно два фиксированных копирами положения, одно из которых определяет рабочее положение резцедержателя при рабочем ходе суппорта, а другое - среднее полол ение при обратном ходе суппорта при обработке одним резцом, с последующей переменой ноложений резцедержателя на противоположные ггри обработке другим резцом, причем вместе с копирами на двух соосных валах закреплены храповые колеса с числом зубьев, равным числу позиций копиров, поворачиваемые периодически в противоположные стороны собачками, смонтированными на приводимом гидроцилиндром ползуне таким образом, что при повороте одного храпового колеса взводится собачка другого и наоборот.

2.Полуавтомат по п. 1, отличающийся тем, что, с целью повыщения точности обработки.

резцедержатель выполнен в виде кронштейна, поворотного на опорах качения в плоскости, перпендикуляриой оси шпииделя и соединенной со щупом механизма иодач резца на глубину передачей, увеличивающей ход щупа по сравнению с ходом резца.

3.Полуавтомат по п. 2, отличающийся тем, что, с целью независимой устаиовки резца в угловом и осевом направлениях, резцедержатель снабжен пинолью с прямозубой шестерней, поворачиваемой червяком, наклоненным к оси резцедержателя на угол подъема винтовой линии червяка, а в осевом направлении пиноль перемещается посредством винтового

хвостовика, взаимодействующего с гайкой.

4.Полуавтомат по п. 1, отличающийся тем, что, с целью длительного сохранения исходной точности прямолииейного перемещения инструмента, суппорт полуавтомата снабжен направляющими качения типа «,тасточкии хвост с механизмом автоматической регу,пировки предварительного натяга, выполненным в виде подпружинепных клиньев, иоджимающих подвижную направ,1яющую, имеющую возможность перемещаться вдоль базовой поверхности к телам качения, причем для предотвращения отрыва направляющей от базовой поверхности предусмотрены подпружиненные тяги, поднчимающие ее к базовой поверхности.

5.Полуавтомат по п. 1, отличающийся тем, что, с целью длительного сохраиения исходной TOMHocTii перемещения инструмента по шагу, суппорт снабжен иерсдачей винт-гайка

качения с механизмом регулировки соосности винта относите,1ьио приводного вала, выполненным в виде червяка и двух эксцентриковых втулок, одна из которых - внутренняя - закреплена в корпусе суппорта зубчатой муфтой, а внешняя поворачивается в нем червяком.

6.Полуавтомат по п, 1, отличаюи{ийся тем, что, с 11,е,1ью снижения динамических нагрузок на сиепиую муфту при реверсировании суппорта, а также устранения рывка суппорта по ходу движения при резком снятии нагрузки на резец, в кинематическую цепь трензеля включен гидродвигатель, тормозящий и предварительно разгоняющий включаемую иолумуфту и управляемый реверсивными золотниками, переключаемыми механизмом, приводимым суппоотом станка.

t

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Ротор для механической обработки заготовок | 1978 |

|

SU740479A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Резьботокарный полуавтомат | 1975 |

|

SU547303A1 |

| Суппорт резьботокарного полуавтомата | 1974 |

|

SU584976A1 |

| УНИВЕРСАЛЬНЫЙ ПОЛУАВТОМАТ ДЛЯ НАНЕСЕНИЯ РИСОКНА ШКАЛАХ | 1969 |

|

SU244654A1 |

| Резьботокарный полуавтомат | 1974 |

|

SU490586A1 |

| ГИДРАВЛИЧЕСКАЯ ПРОХОДНАЯ СТРОГАЛЬИАЯ МАШИНА | 1964 |

|

SU164922A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Расточная головка | 1974 |

|

SU495163A1 |

Авторы

Даты

1969-01-01—Публикация