1

Изобретение относится к способу получения алкилфенолятов металлов (кальций, барий и другие), используемых в производстве присадок к минеральным маслам.

Известен способ получения алкилфенолятов металлов по авт. св. 295748 при подаче в цилиндрический реактор смеси алкилфенолов и гидроокисей металлов с объемной скоростью 0,4-0,8 час- при температуре 120- 140°С.

Однако получаемые продукты неполностью растворяются в минеральном масле, так как содержат значительные количества непрореагировавшей гидроокиси металла. При использовании таких алкилфенолятов в качестве компонента композиции присадок последние плохо фильтруются, а в товарных присадках содержание металла снижается ниже нормы.

Цель изобретения - улучшение качества продукта - достигается тем, что взаимодействие алкилфенолов с гидроокисями металлов в среде минерального масла проводят при интенсивном перемешивании при значении критерия Рейнольдса 1000. Процесс проводят при температуре 120-140°С и объемной скорости подачи реагентов 1,5-2,5 . Исходную смесь реагентов готовят заранее в сырьевой емкости при 60-75°С или гидроокись бария в виде плава и алкилфенолы в растворе

масла подают отдельно, но первый способ позволяет точнее дозировать реагенты.

В сырьевой емкости температура не должна превышать 78°С, так как при более высокой температуре гидроокись бария теряет свою кристаллизационную воду, что приводит к снижению ее реакционной способности, эмульгированию смеси или ее расслоению. Процесс осуш,ествляют следующим образом.

Смесь алкилфенолов, полученных алкилированием фенола полимербензином на КУ-2, гидрата окиси бария 93,5%-ной чистоты и минерального масла (ИС-20 или ИС-45) в сырьевой емкости подогревают до 60-70°С при ностоянном перемешивании мешалкой, имеюш,ей по высоте несколько пар лопастей, затем непрерывно подают со скоростью 2,0 в лабораторный реактор (d 77 мм, см) с внешним электрообогревом, в котором при

110-140°С и интенсивном перемешивании пропеллерной мешалкой (100-300 об/мин) происходит реакция между гидроокисью бария и алкилфенолами. Для улучшения массообмена внутри реактора имеется диффузор, под который подают смесь реагентов. Число оборотов мешалки зависит от конструкции перемешиваюшего устройства и размеров аппарата. При увеличении диаметра реактора число оборотов должно быть увеличено в соответствии с уравнением П2 1-, где «2 - число оборотов

мешалки укрупненного реактора, ni - число оборотов лабораторного реактора; п-масштабный нереход; К - коэффициент, зависящий от гидродинамического режима в реакторе. Для турбулентного режима Л2 лгя°.

Продукты реакции отводят с верха реактора в сенаратор, с верха которого пары воды уходят в холодильник и стекают в приемник, подключенный к вакуум-создающему устройству. Продукты реакции с низа сепаратора отбирают на анализ и по мере накопления используют в синтезе присадок.

В пробах алкилфенолятов металлов определяют содержание металла методом неводного потенциометрического титрования. Содержание бария определяют в пробе до центрифугировапия (общее содержание бария) и после центрифугирования, т. е. после отделения невступившего в реакцию гидрата окиси бария и механических примесей. Кроме того, определяют зольность, содержание золы сульфатной и воды.

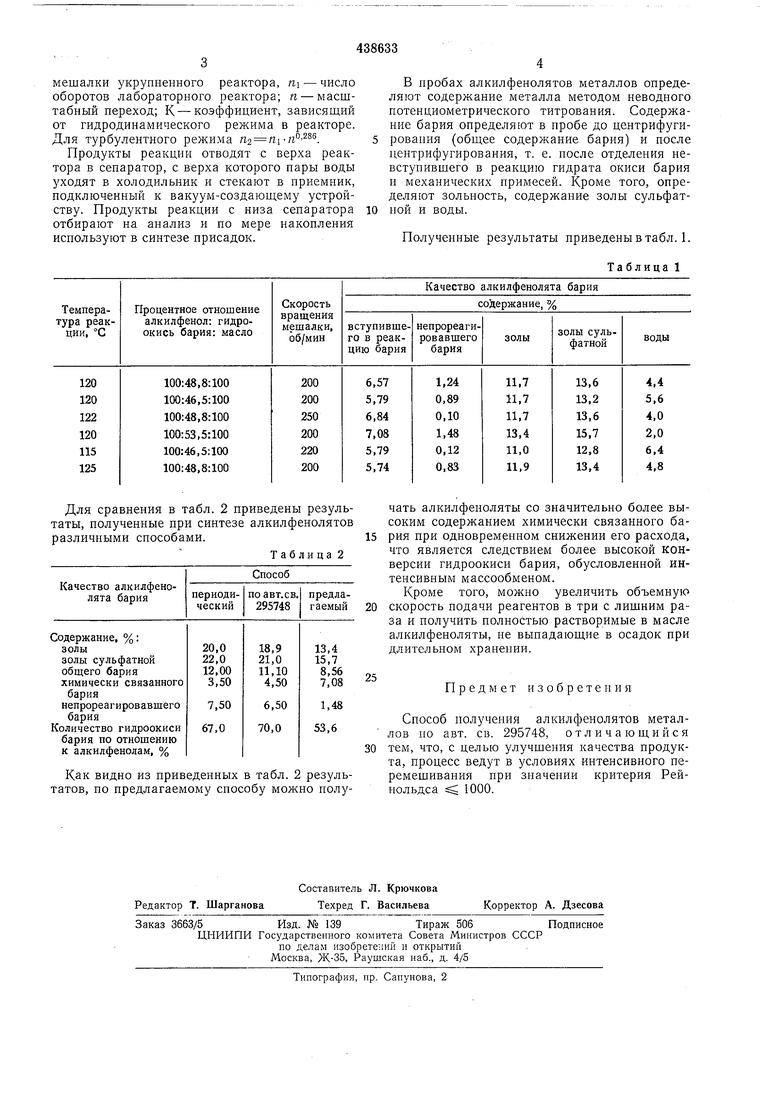

Полученные результаты приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИО ГЕКД_ жйч" | 1971 |

|

SU295748A1 |

| Способ получения дитиофосфатной присадки к смазочным маслам | 1977 |

|

SU657032A1 |

| Способ получения присадки к смазочным маслам | 2017 |

|

RU2638294C1 |

| Способ получения голограмм на полупроводниковом материале | 1974 |

|

SU440368A1 |

| МОТОРНОЕ МАСЛО | 1992 |

|

RU2034908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

| ПРИСАДКА К ДИЗЕЛЬНЫМ МАСЛАМ И ДИЗЕЛЬНОЕ МАСЛО, ЕЕ СОДЕРЖАЩЕЕ | 2001 |

|

RU2173698C1 |

| Способ получения алкилсалицилатной присадки к смазочным маслам | 1973 |

|

SU476307A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К МОТОРНЫМ МАСЛАМ, СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОМПОЗИЦИЯ ПРИСАДОК | 2003 |

|

RU2237705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

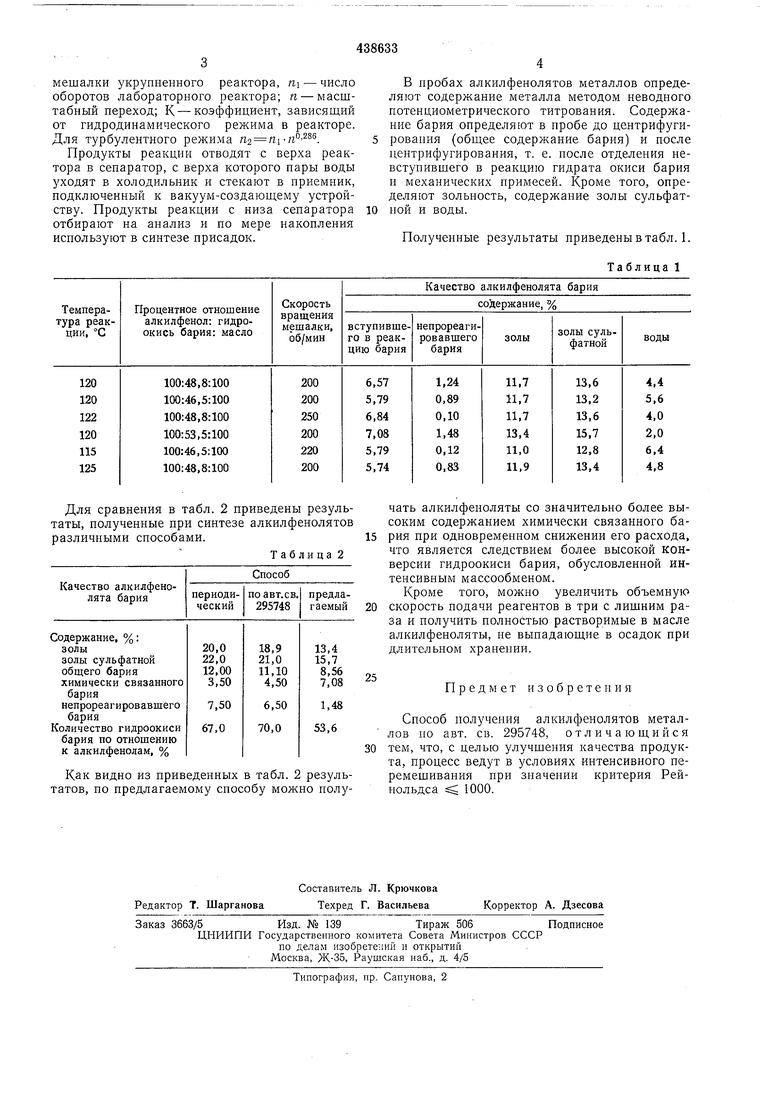

Для сравнения в табл. 2 приведены результаты, полученные при синтезе алкилфенолятов различными способами.

Таблица 2

Способ

Как видно из приведенных в табл. 2 результатов, но предлагаемому способу можно получать алкилфеноляты со значительно более высоким содержанием химически связанного бария при одновременном снижении его расхода, что является следствием более высокой конверсии гидроокиси бария, обусловленной интенсивным массообменом.

Кроме того, можно увеличить объемную скорость подачи реагентов в три с лишним раза и получить полностью растворимые в масле алкилфеноляты, не выпадающие в осадок при длительном хранении.

Предмет изобретения

Способ получения алкилфенолятов металлов но авт. св. 295748, отличающийся тем, что, с целью улучщения качества продукта, процесс ведут в условиях интенсивного перемешивания при значении критерия Рейнольдса 1000.

Авторы

Даты

1974-08-05—Публикация

1972-12-12—Подача