(54) УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВАЛОВ ОБКАТКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения валов накаткой | 1979 |

|

SU1303383A1 |

| Станок для накатки галтелей | 1976 |

|

SU588093A1 |

| Станок для накатки железнодорожных осей | 1986 |

|

SU1519866A1 |

| СПОСОБ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ГАЛТЕЛЯМИ | 2007 |

|

RU2359806C2 |

| Станок для накатки галтелей | 1985 |

|

SU1263507A2 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ОБКАТКОЙ ГАЛТЕЛЕЙ ВАЛОВ | 1967 |

|

SU191605A1 |

| ВПТБ | 1973 |

|

SU404529A1 |

| Устройство для обработки наружных поверхностей вращения пластическим деформированием | 1990 |

|

SU1759612A1 |

| Способ предварительной настройки инструмента при накатке галтелей | 1989 |

|

SU1733223A1 |

| Приспособление к токарному и т.п. станку для обработки шеек валов накатными роликами или шариками | 1961 |

|

SU147935A1 |

1

Изобретение относится к области станкостроения и может быть использовано для упрочнения обкаткой цилиндрических поверхностей, сопрягаемых с галтелями на деталях, например торсионных валах.

Известны устройства для обкатки галтелей крупных валов, выполненные в виде головок с обкатными роликами, жестко укрепленных па пальцах, связанных с гидродилиндрами и друг с другом при помощи рейки и шестерен. Такие устройства используют для обкатки галтелей валов, у которых прилегающая часть цилиндра не подвергается обкатке.

Однако такие устройства не могут быть использованы для обкатки цилиндрического участка, прилегающего к галтелям, поэтому к пим нужно еще одно приспособление или станок.

При этом в момент обкатки начального участка галтели образуется кольцевая канавка, которую делает обкатной ролик, получивший моментально рабочее давление в обкатной головке, без продольной подачи.

При обкатке прилегающего цилиндрического участка другим приспособлением указанная канавка входит в зону перекрытия, т. е. это место обкатывается еще один или два раза. Известно, что увеличение количества проходов при обкатке с предельным усилием может привести к перенаклепу.

Цель изобретения - исключение переклепа в начале обкатки и при переходе на обкатку галтелей цилиндрического вала.

Это достигается тем, что предлагаемое устройство снабжено механизмом наращивания давления в гидроцилиндрах головок с обкатными роликами, а сам механизм наращивания давления в гидроцилиндрах головок с обкатными роликами может быть выполнен в виде гидроклапана, установленного на станине станка, и скользящего по нему копира, смонтированного на каретке продольной подачи.

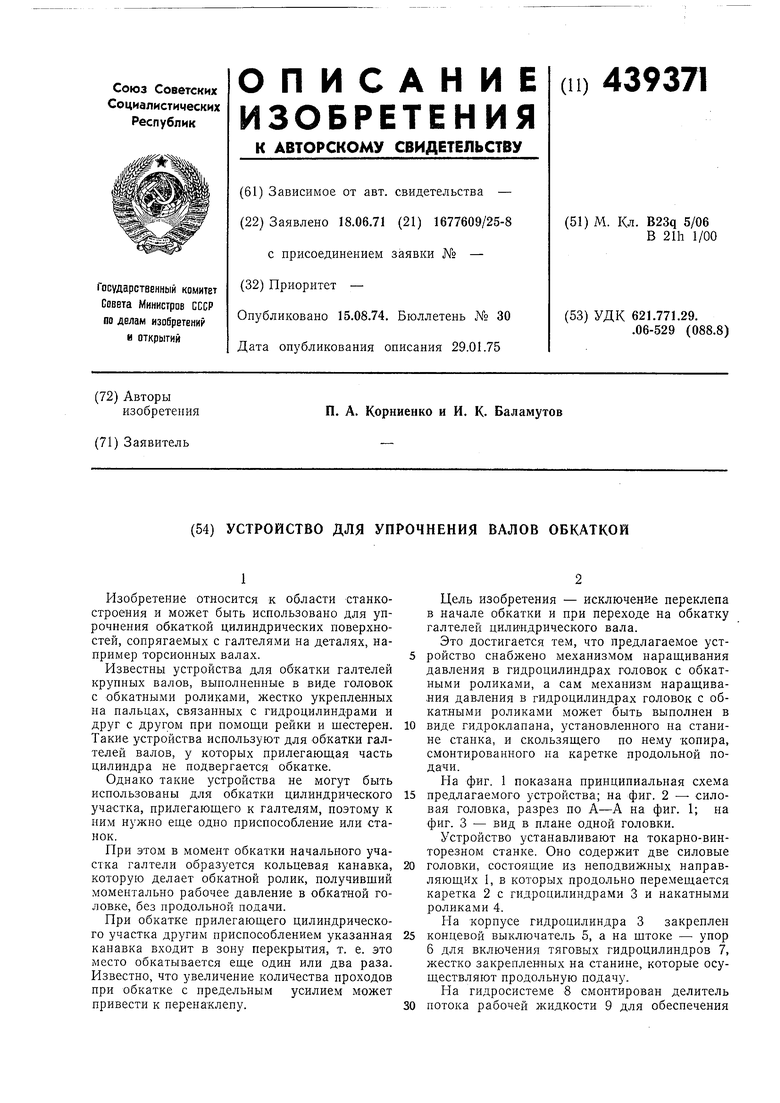

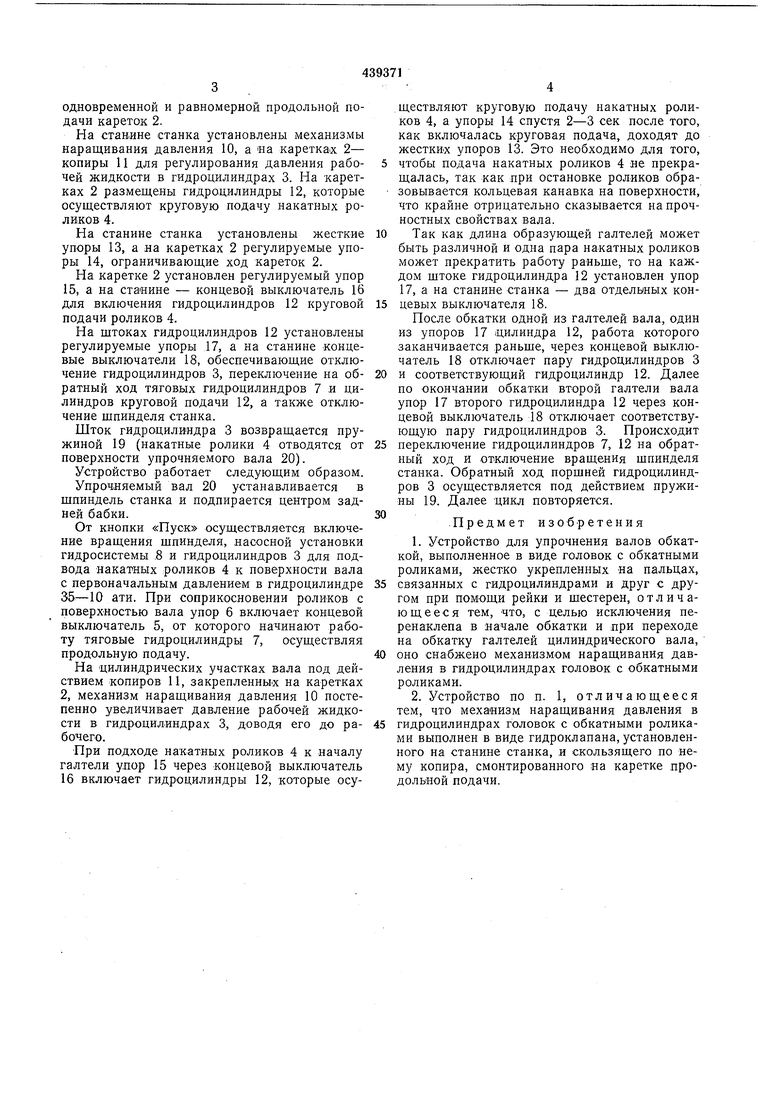

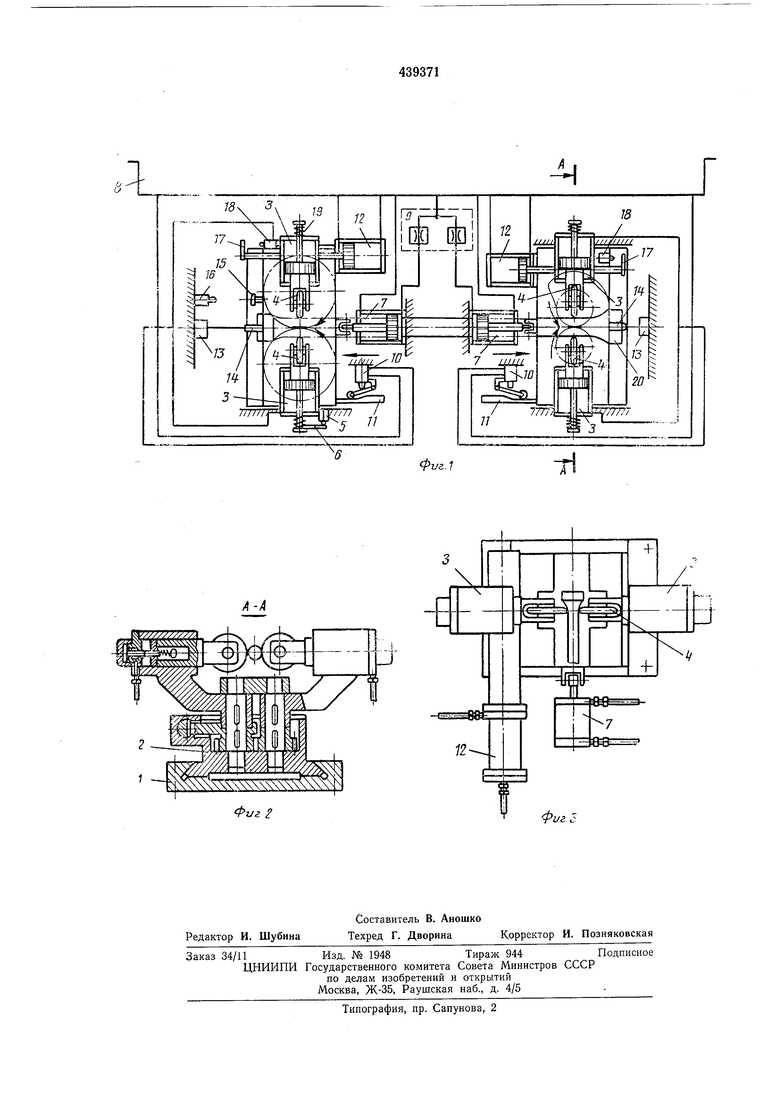

На фиг. 1 показана принципиальная схема предлагаемого устройства; на фиг. 2 - силовая головка, разрез по А-А на фиг. 1; на фиг. 3 - вид в плане одной головки.

Устройство устанавливают на токарно-винторезном станке. Оно содержит две силовые головки, состоящие из неподвижных направляющих 1, в которых продольно перемещается каретка 2 с гидроцилиндрами 3 и накатными роликами 4.

Па корпусе гидроцилиндра 3 закреплен концевой выключатель 5, а на щтоке - упор 6 для включения тяговых гидроцилиндров 7, жестко закрепленных на станине, которые осуществляют продольную подачу.

На гидросистеме 8 смонтирован делитель потока рабочей жидкости 9 для обеспечения

одновременной и равномерной продольной подачи кареток 2.

На станине станка установлены механизмы наращивания давления 10, а «а кареткаХ 2- копиры И для регулирования давления рабочей жидкости в гидроцилиндрах 3. На каретках 2 размещены гидроцилиндры 12, которые осуществляют круговую подачу накатных роликов 4.

На станине станка установлены жесткие упоры 13, а на каретках 2 регулируемые упоры 14, ограничивающие ход кареток 2.

На каретке 2 установлен регулируемый упор 15, а на станине - концевой выключатель 16 для включения гидроцилиндров 12 круговой подачи роликов 4.

На щтоках гидроцилиндров 12 установлены регулируемые упоры 17, а на станине концевые выключатели 18, обеспечивающие отключение гидроцилиндров 3, переключение на обратный ход тяговых гидроцилиндров 7 и цилиндров круговой подачи 12, а также отключение щпинделя станка.

Шток гидроцилиндра 3 возвращается пружиной 19 (накатные ролики 4 отводятся от поверхности упрочняемого вала 20).

Устройство работает следующим образом.

Упрочняемый вал 20 устанавливается в шпиндель станка и подпирается центром задней бабки.

От кнопки «Пуск осуществляется включение вращения шпинделя, насосной установки гидросистемы ,8 и гидроцилиндров 3 для подвода накатных роликов 4 к поверхности вала с первоначальным давлением в гидроцилиндре 35-10 ати. При соприкосновении роликов с поверхностью вала упор 6 включает концевой выключатель 5, от которого начинают работу тяговые гидроцилиндры 7, осуществляя продольную подачу.

На -цилиндрических участках вала под действием копиров 11, закрепленных на каретках 2, механизм наращивания давления 10 постепенно увеличивает давление рабочей жидкости в гидроцилиндрах 3, доводя его до рабочего.

При подходе накатных роликов 4 к началу галтели упор 15 через концевой выключатель 16 включает гидроцилиндры 12, которые осуществляют круговую подачу накатных роликов 4, а упоры 14 спустя 2-3 сек после того, как включалась круговая подача, доходят до жестких упоров 13. Это необходимо для того, чтобы подача накатных роликов 4 не прекращалась, так как при остановке роликов образовывается кольцевая канавка на поверхности, что крайне отрицательно сказывается на прочностных свойствах вала.

Так как длина образующей галтелей может быть различной и одна пара накатных роликов может прекратить работу раньще, то на каждом штоке гидроцилиндра 12 установлен упор 17, а на станине станка - два отдельных концевых выключателя 18.

После обкатки одной из галтелей вала, один из упоров 17 |цилиндра 12, работа которого заканчивается раньше, через концевой выключатель 18 отключает пару гидродилиндров 3 и соответствующий гидроцилиндр 12. Далее по окончании обкатки второй галтели вала упор 17 второго гидроцилиндра 12 через концевой выключатель 18 отключает соответствующую пару гидроцилиндров 3. Происходит переключение гидроцилиндров 7, 12 на обратный ход и отключение вращения шпинделя станка. Обратный ход поршней гидроцилиндров 3 осуществляется под действием пружины 19. Далее чикл повторяется.

.Предмет изобретения

А-А

Фиг 2

ФигЗ

Авторы

Даты

1974-08-15—Публикация

1971-06-18—Подача