1

Изобретение относится к области обработки металлов давлением.

Известны устройства для калибровки труб раздачей, содержащие станину с установленной на ней головкой, выполненной в виде раздвижных в радиальном направлении при помощи приводного клина секторов.

Для обеспечения возможности калибровки трубы без ее кантовки с обоих концов и по всей длине и повышения качества предлагаемое устройство снабжено второй головкой, расположенной в подвижной вдоль станины каретке, и обкатными роликами, смонтированными в стойках, одна из которых установлена на станине, а вторая - на подвижной каретке, и соединенными с приводом для их перемещения в направлении, перпендикулярном горизонтальной оси устройства, при этом обе головки выполнены с возможностью вращения вокруг горизонтальной оси установки от привода, расположенного в подвижной каретке.

Для уменьшения удельного давления секторов на ролики в процессе правки контактирующие поверхности секторов могут взаимодействовать между собой но спирали.

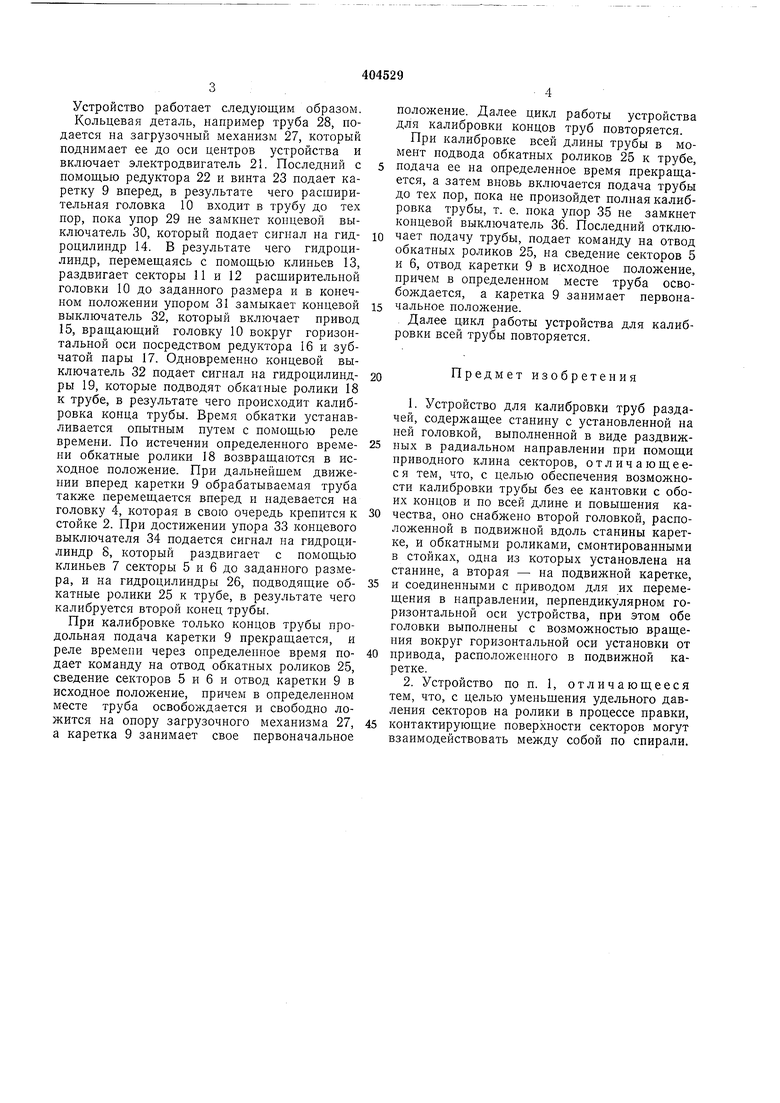

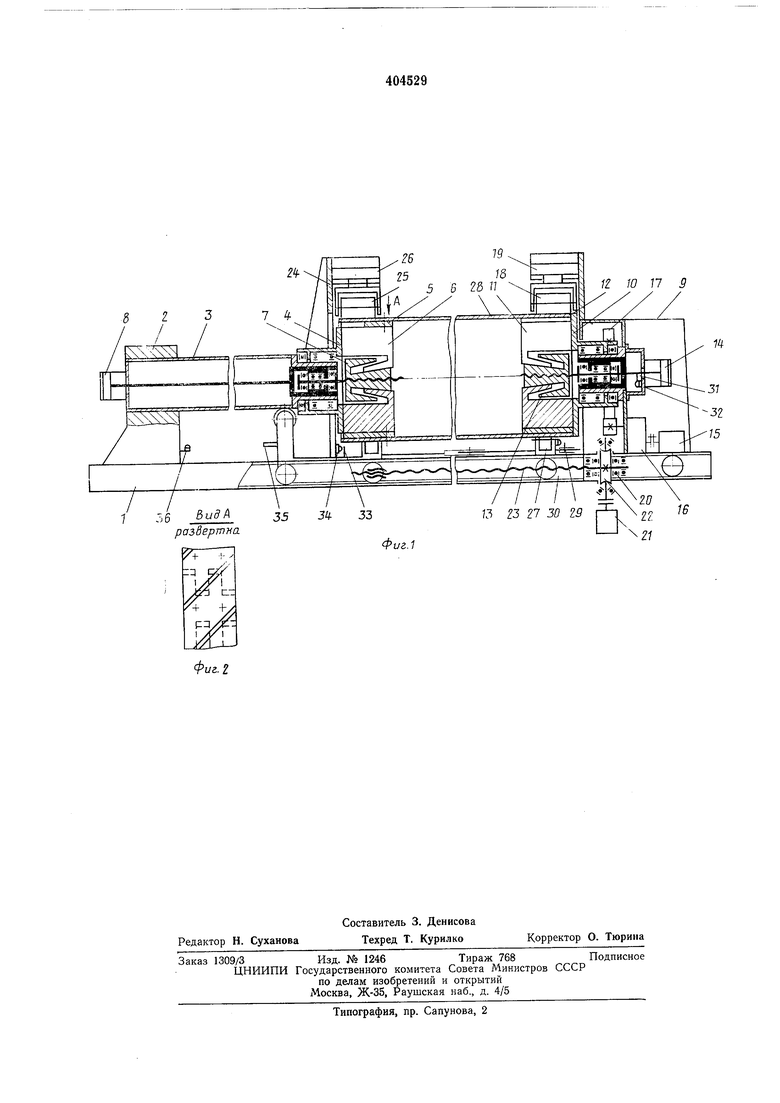

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - вид по стрелке А на фиг. 1.

Устройство для калибровки трубчатых деталей состоит из станины 1, смонтированной на ней стойки 2, несущей хобот 3, на одном конце которого имеется вращающаяся вокруг горизонтальной оси головка 4 с секторами, выполненными составными: внутренними 5, взаимодействующими между собой посредством щлицевых соединений, и рабочими 6, взаимодействующими между собой но спирали; клиньев 7, сводимых и разводимых от гидроцилиндра 8, установленного на другом конце; подвижной каретки 9, содержащей головку 10 с секторами 11 и 12; клиньев 13, сводимых и разводимых от гидроцилиндра

14; привода 15 для вращения головки 10 вокруг горизонтальной оси посредством редуктора 16 и зубчатой пары 17; обкатных роликов 18, расположенных вокруг головки 10 на станине и приводимых от гидроцилиндров 19;

подающего механизма 20, приводящего в поступательное движение каретку с помощью электродвигателя 21, редуктора 22 и винта 23; стойки 24 с радиально расположенными вокруг расширительной головки 10 обкатными роликами 25, приводимыми от гидроцилиндров 26, и загрузочного механизма 27 для приема и подачи трубы 28 на рабочую позицию. Устройство также содержит гидростанцию и пульт управления (на чертеже

условно не показаны).

Устройство работает следующим образом.

Кольцевая деталь, например труба 28, подается на загрузочный механизм 27, который поднимает ее до оси центров устройства и включает электродвигатель 21. Последний с помощью редуктора 22 и винта 23 подает каретку 9 вперед, в результате чего расширительная головка 10 входит в трубу до тех пор, пока упор 29 не замкнет концевой выключатель 30, который подает сигнал на гидроцилиндр 14. В результате чего гидроцилиндр, неремещаясь с номощью клиньев 13, раздвигает секторы И и 12 расщирительной головки 10 до заданного размера и в конечном положении упором 31 замыкает концевой выключатель 32, который включает привод 15, вращающий головку 10 вокруг горизонтальной оси посредством редуктора 16 и зубчатой пары 17. Одновременно концевой выключатель 32 подает сигнал на гидроцилиндры 19, которые подводят обкатные ролики 18 к трубе, в результате чего происходит калибровка конца трубы. Время обкатки устанавливается опытным путем с помощью реле времени. По истечении определенного времени обкатные ролики 18 возвращаются в исходное положение. При дальнейшем движении вперед каретки 9 обрабатываемая труба также перемещается вперед и надевается на головку 4, которая в свою очередь крепится к стойке 2. При достижении упора 33 концевого выключателя 34 подается сигнал на гидроцилиндр 8, который раздвигает с помощью клиньев 7 секторы 5 и 6 до заданного размера, и на гидроцилиндры 26, подводящие обкатные ролики 25 к трубе, в результате чего калибруется второй конец трубы.

При калибровке только концов трубы продольная подача каретки 9 прекращается, и реле времени через определенное время подает команду на отвод обкатных роликов 25, сведение секторов 5 и 6 и отвод каретки 9 в исходное положение, причем в определенном месте труба освобождается и свободно ложится на опору загрузочного механизма 27, а каретка 9 занимает свое первоначальное

положение. Далее цикл работы устройства для калибровки концов труб повторяется.

При калибровке всей длины трубы в момент подвода обкатных роликов 25 к трубе,

подача ее на определенное время прекращается, а затем вновь включается подача трубы до тех пор, пока не произойдет полная калибровка трубы, т. е. пока упор 35 не замкнет концевой выключатель 36. Последний отключает подачу трубы, подает команду на отвод обкатных роликов 25, на сведение секторов 5 и 6, отвод каретки 9 в исходное положение, причем в определенном месте труба освобождается, а каретка 9 занимает первоначальное положение.

Далее цикл работы устройства для калибровки всей трубы повторяется.

Предмет изобретения

1.Устройство для калибровки труб раздачей, содержащее станину с установленной на ней головкой, вынолненной в виде раздвижных в радиальном направлении при помощи приводного клина секторов, отличающеес я тем, что, с целью обеспечения возможности калибровки трубы без ее кантовки с обоих концов и по всей длине и повышения качества, оно снабжено второй головкой, расположенной в подвижной вдоль станины каретке, и обкатными роликами, смонтированными в стойках, одна из которых установлена на станине, а вторая - на подвижной каретке,

и соединенными с приводом для их перемещения в направлении, перпендикулярном горизонтальной оси устройства, при этом обе головки выполнены с возможностью вращения вокруг горизонтальной оси установки от

привода, расположенного в подвижной каретке.

2.Устройство по п. 1, отличающееся тем, что, с целью уменьшения удельного давления секторов на ролики в процессе правки,

контактирующие поверхности секторов могут взаимодействовать между собой но спирали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КАЛИБРОВКИ ТРУБ РАЗДАЧЕЙ | 1972 |

|

SU326011A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Автоматическая линия для изготовления изделий типа ободов мотоциклетных колес | 1977 |

|

SU742014A1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

| Станок для наложения корпусной ленточной изоляции на обмотки электрических машин | 1977 |

|

SU692009A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Устройство для упрочнения обкаткой валов | 1971 |

|

SU439371A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| Станок для поперечной раскатки высокоточных цилиндрических оболочек | 1973 |

|

SU527221A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Авторы

Даты

1973-01-01—Публикация