Изобретение касается обработки металлов давлением, в частности накатки галтелей железнодорожных осей.

Известны способы обработки давлением галтелей валов накатными роликами с подачей их вдоль образующей галтели, позволяющие повысить твердость поверхностного слоя галтели с помощью накатного устройства.

Общий их недостаток - низкое качество упрочняемой поверхности галтели.

За прототип принят способ накатки галтели (радиус галтели белее 50 мм), при котором детали сообщают врашение. а ролику - подачу путем разворота вдоль образующей галтели ролика упрочняющего устройства.

Поверхность галтели деформируют аналогично обкатыванию цилиндрической детали.

Недостатком способа-прототипа является то. что при обработке галтели малого радиуса (порядка 7 мм) необходимо применять ролики с близким значением радиуса рабочей поверхности. Ролики малого радиуса при больших усилиях накатки(1800-2000 кг) вызывают на поверхности галтели возникновение волнистости и шелушения а также нарушение плавности перехода от галтели к торцовому участку, что снижает точность обработки малого радиуса галтели.

Цель изобретения - повышение точности обработки галтелей железнодорожных

,| со со ю ю со

осей, накатываемых роликом, с радиусом рабочей поверхности 6 мм с обеспечением плавного сопряжения поверхности галтели и торца предподступичной части, а также повышение чистоты обработки галтели за счет устранения волнистости и заглушения накатываемой поверхности.

Поставленная цель достигается тем. что в способе предварительной настройки инструмента (роликов) при накатке галтелей, при котором детали сообщают вращение, а упрочняющим роликам - подачу путем их разворота по образующей галтели и осуществляют предварительное базирование последних, для предварительного базирования упрочняющих роликов по отношению к торцу предподступичной части железнодорожной оси выбирают торец шейки упомянутой оси, контроль базирования осуществляют с помощью бесконтактного датчика, причем рас- стояние от бесконтактного датчика до упрочняющих роликов выбирают так. что обеспечивается их разворот и контакт с поверхностью галтели шейки оси по длине галтели, а упрочняющие ролики устанавливают с возможностью осевого смещения их торцовых поверхностей одной относительно другой на 1,5-2 мм и радиального регулирования.

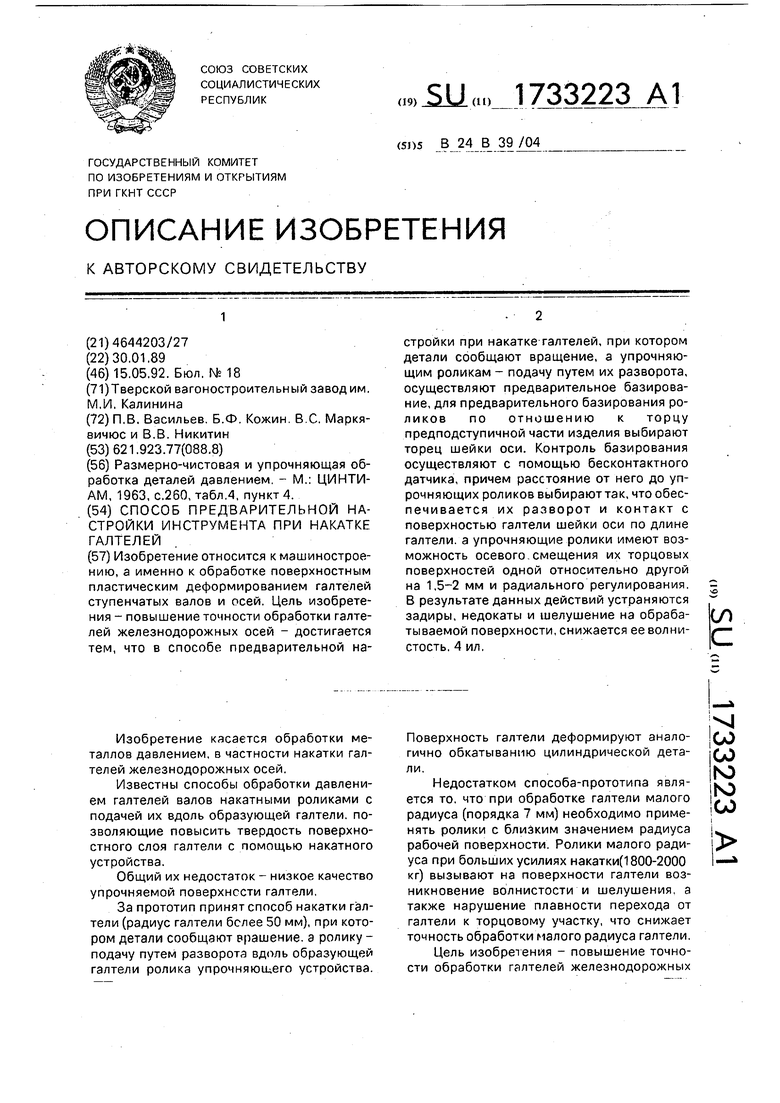

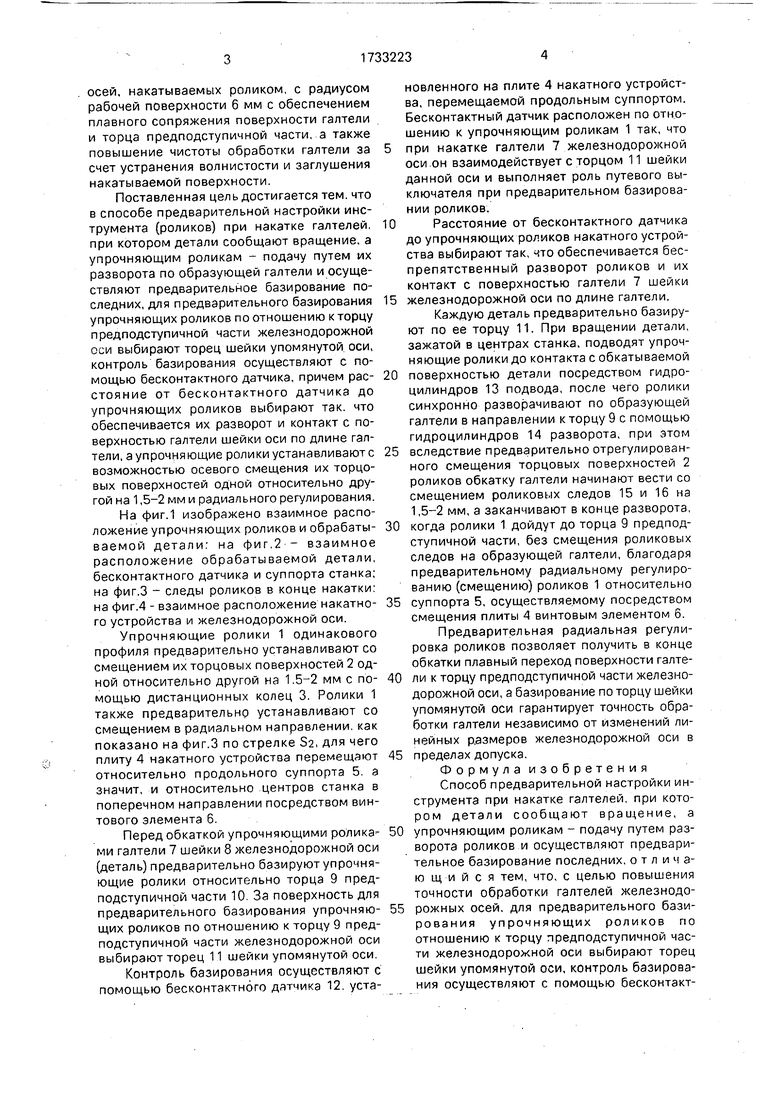

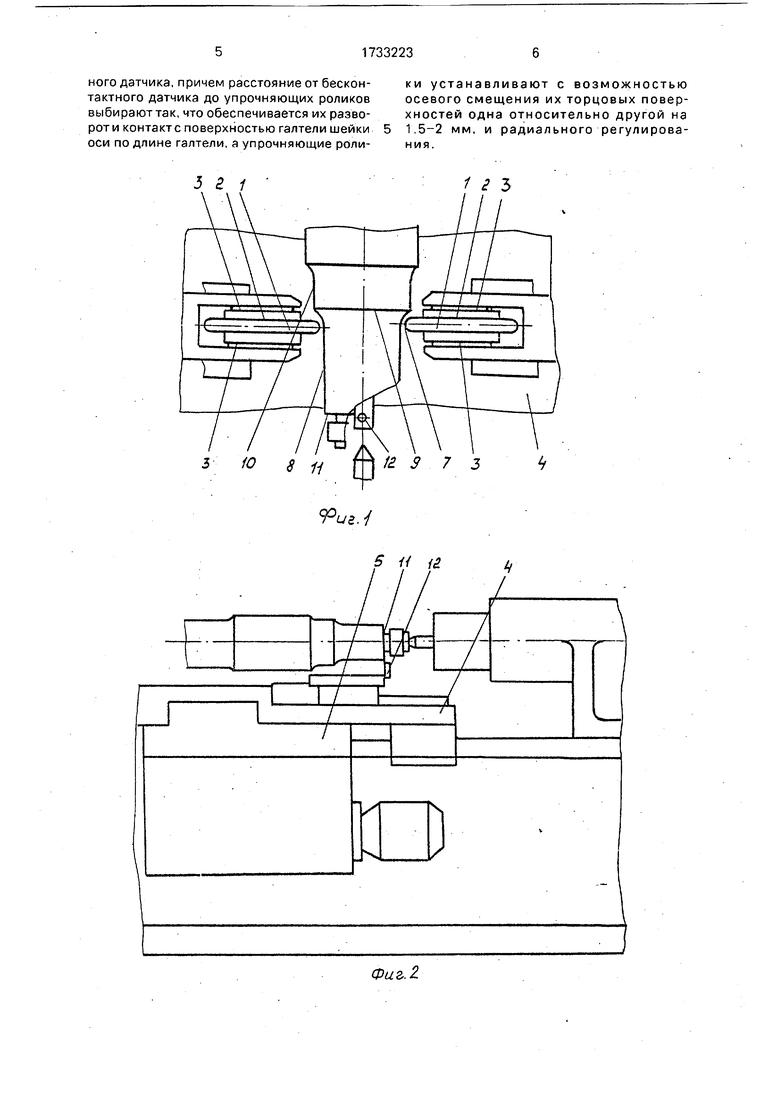

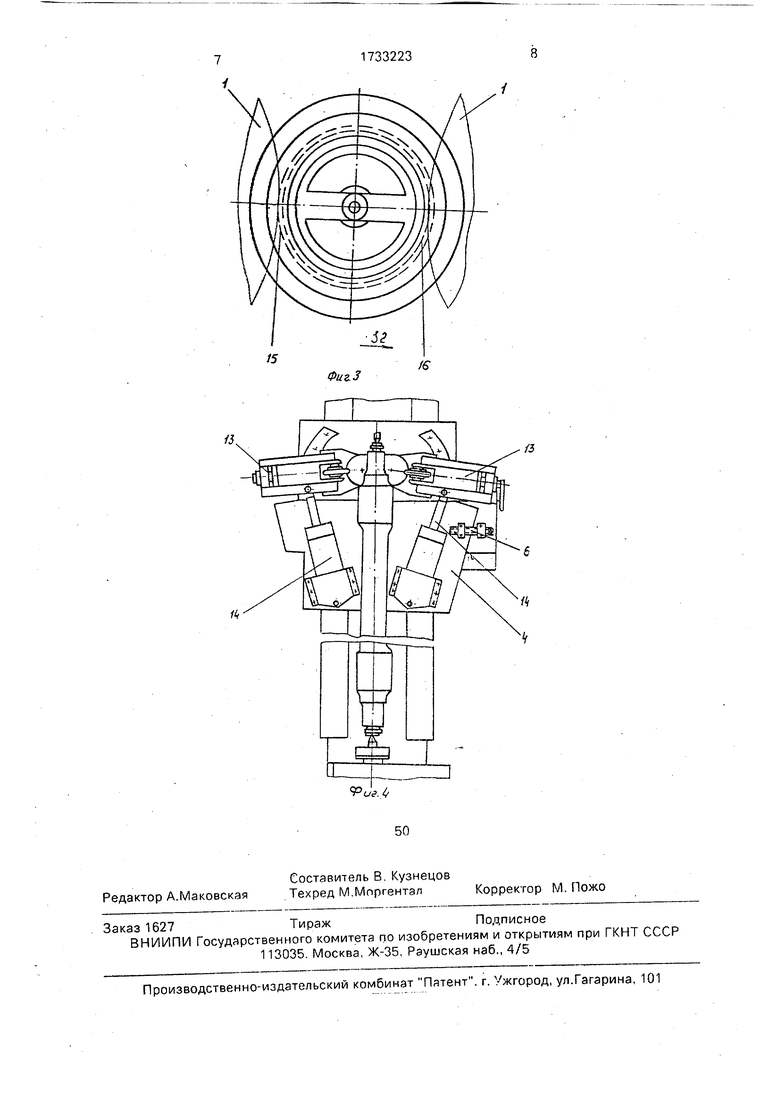

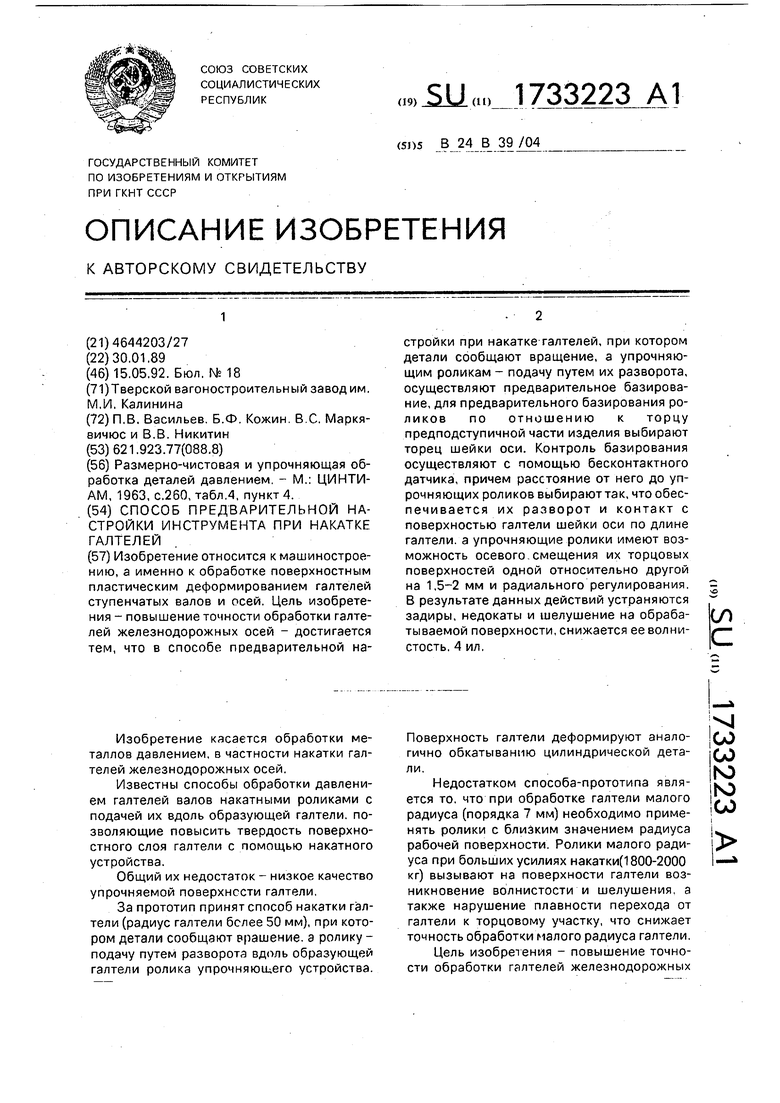

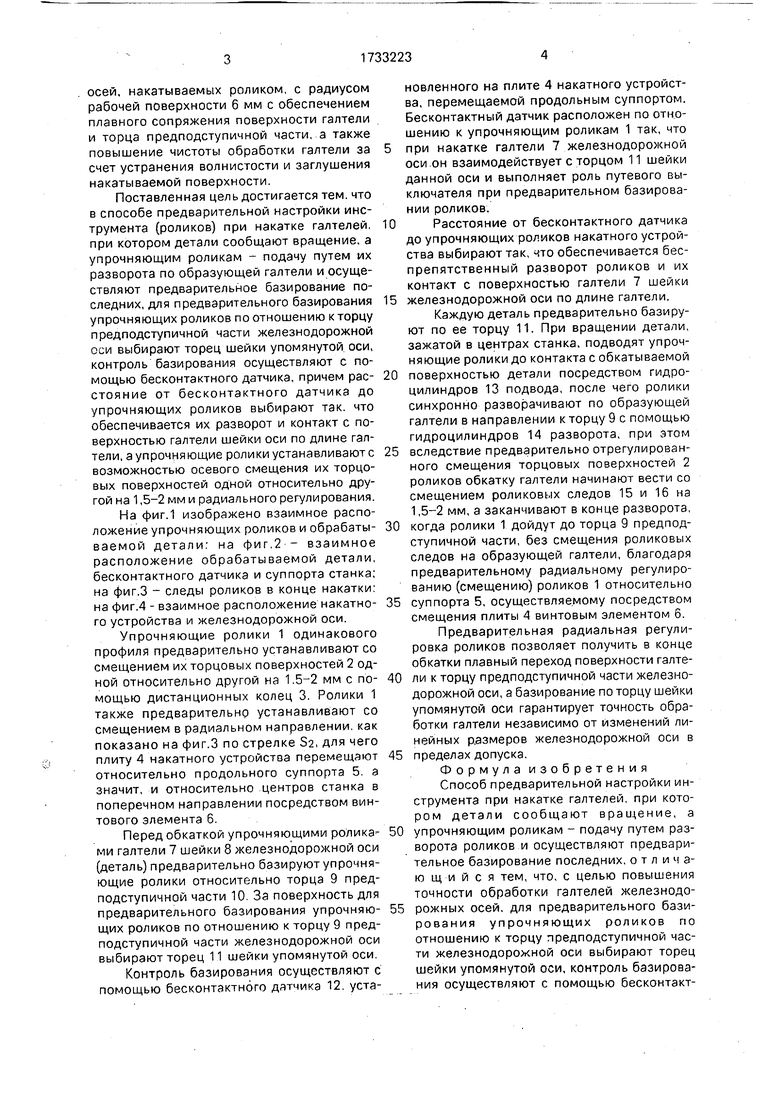

На фиг.1 изображено взаимное расположение упрочняющих роликов и обрабаты- ваемой детали: на фиг.2 - взаимное расположение обрабатываемой детали, бесконтактного датчика и суппорта станка; на фиг.З - следы роликов в конце накатки: на фиг.4 - взаимное расположение накатно- го устройства и железнодорожной оси.

Упрочняющие ролики 1 одинакового профиля предварительно устанавливают со смещением их торцовых поверхностей 2 одной относительно другой на 1.5-2 мм с по- мощью дистанционных колец 3. Ролики 1 также предварительно устанавливают со смещением в радиальном направлении, как показано на фиг.З по стрелке За, для чего плиту 4 накатного устройства перемещают относительно продольного суппорта 5. а значит, и относительно центров станка в поперечном направлении посредством винтового элемента 6.

Перед обкаткой упрочняющими ролика- ми галтели 7 шейки 8 железнодорожной оси (деталь) предварительно базируют упрочняющие ролики относительно торца 9 предподступичной части 10 За поверхность для предварительного базирования упрочняю- щих роликов по отношению к торцу 9 предподступичной части железнодорожной оси выбирают торец 11 шейки упомянутой оси.

Контроль базирования осуществляют с помощью бесконтактного датчика 12. установленного на плите 4 накатного устройства, перемещаемой продольным суппортом. Бесконтактный датчик расположен по отношению к упрочняющим роликам 1 так, что при накатке галтели 7 железнодорожной оси он взаимодействует с торцом 11 шейки данной оси и выполняет роль путевого выключателя при предварительном базировании роликов.

Расстояние от бесконтактного датчика до упрочняющих роликов накатного устройства выбирают так, что обеспечивается беспрепятственный разворот роликов и их контакт с поверхностью галтели 7 шейки железнодорожной оси по длине галтели.

Каждую деталь предварительно базируют по ее торцу 11. При вращении детали, зажатой в центрах станка, подводят упрочняющие ролики до контакта с обкатываемой поверхностью детали посредством гидроцилиндров 13 подвода, после чего ролики синхронно разворачивают по образующей галтели в направлении к торцу 9 с помощью гидроцилиндров 14 разворота, при этом вследствие предварительно отрегулированного смещения торцовых поверхностей 2 роликов обкатку галтели начинают вести со смещением роликовых следов 15 и 16 на 1,5-2 мм, а заканчивают в конце разворота, когда ролики 1 дойдут до торца 9 предподступичной части, без смещения роликовых следов на образующей галтели, благодаря предварительному радиальному регулированию (смещению) роликов 1 относительно суппорта 5, осуществляемому посредством смещения плиты 4 винтовым элементом 6.

Предварительная радиальная регулировка роликов позволяет получить в конце обкатки плавный переход поверхности галтели к торцу предподступичной части железнодорожной оси, а базирование по торцу шейки упомянутой оси гарантирует точность обработки галтели независимо от изменений линейных размеров железнодорожной оси в пределах допуска.

Формула изобретения

Способ предварительной настройки инструмента при накатке галтелей, при котором детали сообщают вращение, а упрочняющим роликам - подачу путем разворота роликов и осуществляют предварительное базирование последних, отличающийся тем, что, с целью повышения точности обработки галтелей железнодорожных осей, для предварительного базирования упрочняющих роликов по отношению к торцу предподступичной части железнодорожной оси выбирают торец шейки упомянутой оси, контроль базирования осуществляют с помощью бесконтактного датчика, причем расстояние от бесконтактного датчика до упрочняющих роликов выбирают так, что обеспечивается их развороти контакте поверхностью галтели шейки оси по длине галтели, а упрочняющие ролики устанавливают с возможностью осевого смещения их торцовых поверхностей одна относительно другой на 1,5-2 мм, и радиального регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для позиционирования каретки металлорежущего станка | 1989 |

|

SU1715553A1 |

| Способ упрочнения галтели ступенчатого вала | 1989 |

|

SU1734988A1 |

| Станок для накатки галтелей | 1985 |

|

SU1263507A2 |

| Станок для накатки галтелей | 1976 |

|

SU588093A1 |

| Станок для накатки железнодорожных осей | 1986 |

|

SU1519866A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Устройство для чистовой и упрочняющей обработки поверхностей деталей | 1980 |

|

SU931426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2490087C1 |

Изобретение относится к машиностроению, а именно к обработке поверхностным пластическим деформированием галтелей ступенчатых валов и осей. Цель изобретения - повышение точности обработки галтелей железнодорожных осей - достигается тем, что в способе предварительной настройки при накатке галтелей, при котором детали сообщают вращение, а упрочняющим роликам - подачу путем их разворота, осуществляют предварительное базирование, для предварительного базирования роликов по отношению к торцу предподступичной части изделия выбирают торец шейки оси. Контроль базирования осуществляют с помощью бесконтактного датчика, причем расстояние от него до упрочняющих роликов выбираюттак, что обеспечивается их разворот и контакт с поверхностью галтели шейки оси по длине галтели а упрочняющие ролики имеют возможность осевого смещения их торцовых поверхностей одной относительно другой на 1,5-2 мм и радиального регулирования. В результате данных действий устраняются задиры, недокаты и шелушение на обрабатываемой поверхности, снижается ее волнистость, 4 ил. со С

32/to

9°иг./

/ г з

/2 S 7 3

Фиг. 2.

ik

| Размерно-чистовая и упрочняющая обработка деталей давлением - М.: ЦИНТИ- АМ, 1963, с.260, табл.4, пункт 4. |

Авторы

Даты

1992-05-15—Публикация

1989-01-30—Подача