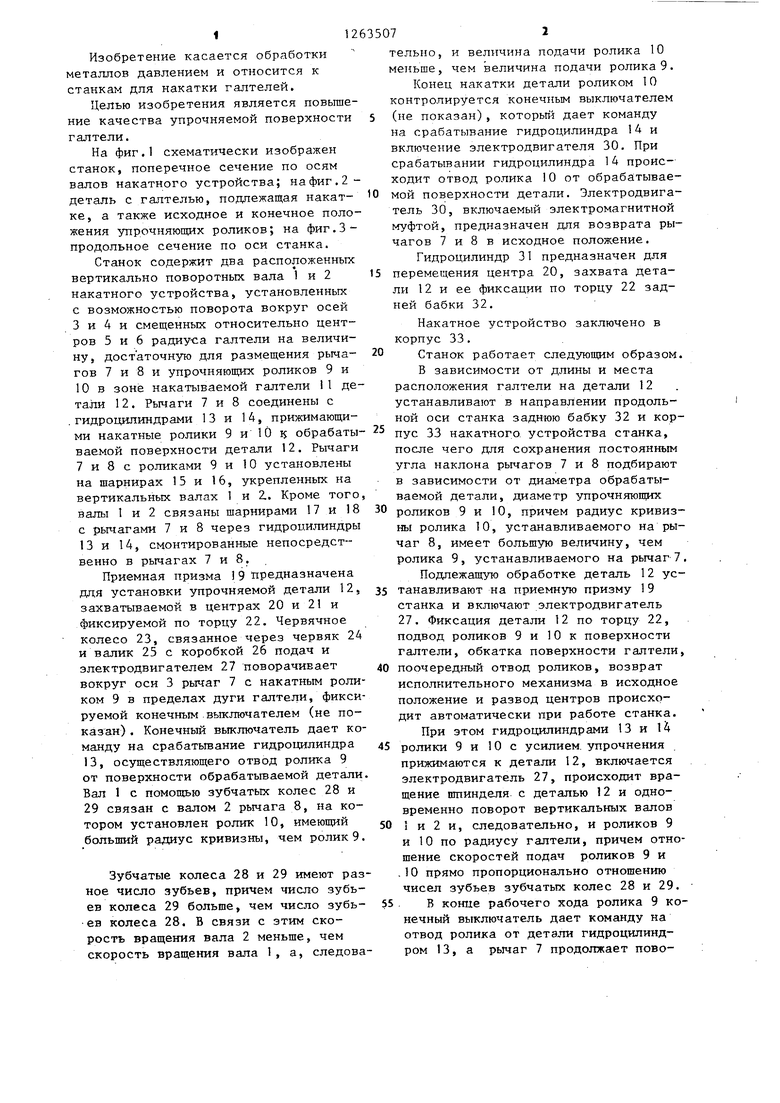

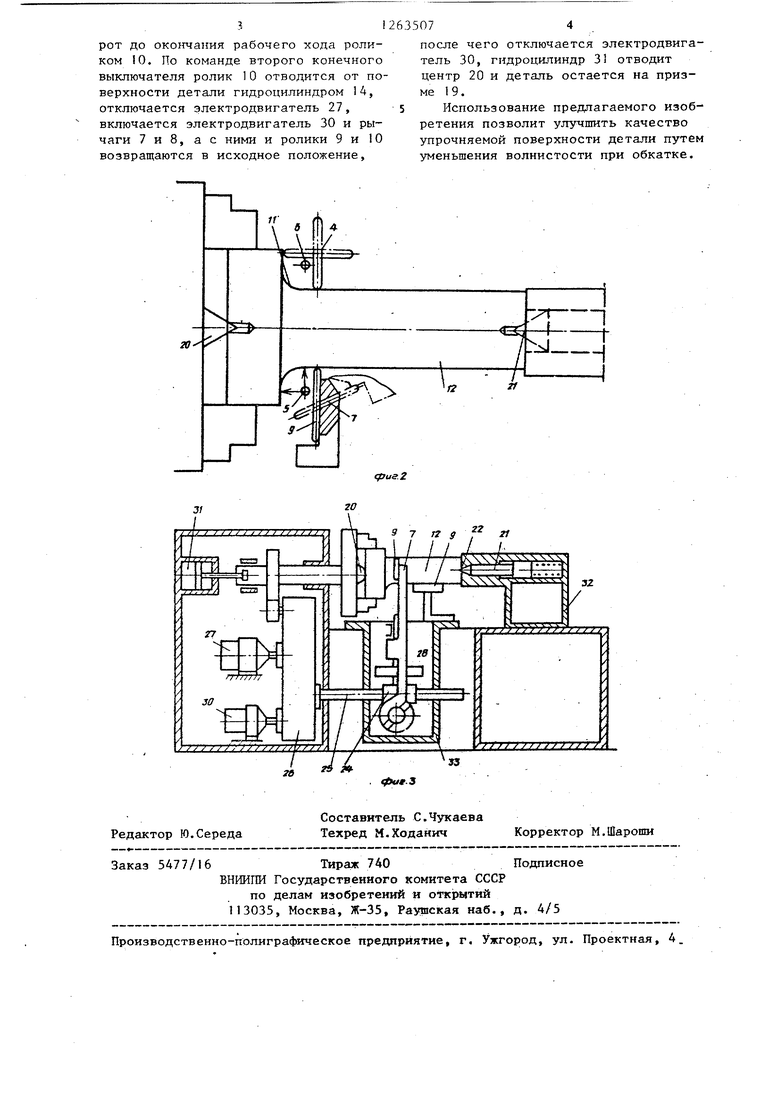

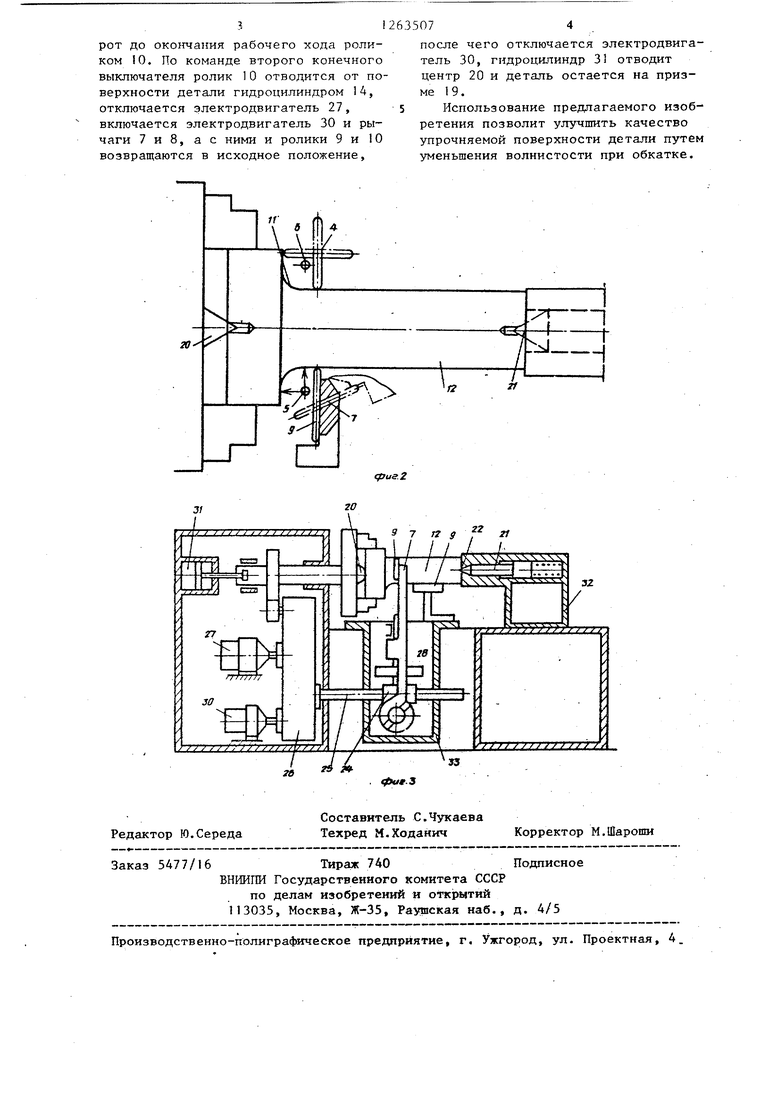

Изобретение касается обработки металлов давлением и относится к станкам для накатки галтелей. Целью изобретения является повышение качества упрочняемой поверхности галтели. На фиг.1 схематически изображен станок, поперечное сечение по осям валов накатного устройства; на фиг. 2деталь с галтелью, подлежащая накатке, а также исходное и конечное положения упрочняющих роликов; на фиг.З продольное сечение по оси станка. Станок содержит два расположенньгк вертикально поворотных вала 1 и 2 накатного устройства, установленных с возможностью поворота вокруг осей 3 и 4 и смещенных относительно центров 5 и 6 радиу-са галтели на величину, достаточную для размещения рычагов 7 и 8 и упрочняющих роликов 9 и 10 в зоне накатываемой галтели 11 де тали 12. Рычаги 7 и 8 соединены с .гидроцилиндрами 13 и 14, прижимающими накатные ролики 9 и 10 обрабаты ваемой поверхности детали 12. Рычаги 7 и 8 с роликами 9 и 10 установлены на шарнирах 15 и 16, укрепленных на вертикальных валах 1 и Z. Кроме того валы 1 и 2 связаны шарнирами 17 и 18 с рычагами 7 и 8 через гидроцилиндры 13 и 14, смонтированные непосредственно в рычагах 7 и 8. Приемная призма 19 йредназначена для установки упрочняемой детали 12, захватываемой в центрах 20 и 21 и фиксируемой по торцу 22. Червячное колесо 23, связанное через червяк 24 и валик 25 с коробкой 26 подач и электродвигателем 27 поворачивает вокруг оси 3 рычаг 7 с накатным роли ком 9 в пределах дуги галтели, фикси руемой конечным выключателем (не показан) . Конечный выключатель дает ко манду на срабатывание гидроцилиндра 13, осуществляющего отвод ролика 9 от поверхности обрабатываемой детали Вал 1 с помощью зубчатых колес 28 и 29 связан с валом 2 В, на котором установлен ролик 10, имеющий больший радиус кривизны, чем ролик 9 Зубчатые колеса 28 и 29 имеют раз ное число зубьев, причем число зубьев колеса 29 больше, чем число зубьев колеса 28. В связи с этим скорость вращения вала 2 меньше, чем скорость вращения вала 1, а, следова 12 72 тельно, и величина подачи ролика 10 меньше, чем величина подачи ролика 9. Конец накатки детали роликом 10 контролируется конечным выключателем (не показан), который дает команду на срабатывание гидроцилиндра 14 и включение электродвигателя 30. При срабатывании гидроцилиндра 14 происходит отвод ролика 10 от обрабатываемой поверхности детали. Электродвигатель 30, включаемый электромагнитной муфтой, предназначен для возврата рычагов 7 и 8 в исходное положение. Гидроцилиндр 31 предназначен для перемещения центра 20, захвата детали 12 и ее фиксации по торцу 22 задней бабки 32. Накатное устройство заключено в корпус 33. Станок работает следующим образом. В зависимости от длины и места расположения галтели на детали 12 устанавливают в направлении продольной оси станка заднюю бабку 32 и корjjyc 33 накатного устройства станка. после чего для сохранения постоянным угла наклона рычагов 7 и 8 подбирают в зависимости от диаметра обрабатываемой детали, диаметр упрочняющих роликов 9 и 10, причем радиус кривизны ролика 10, устанавливаемого на рычаг 8, имеет большую величину, чем ролика 9, устанавливаемого на рычаг 7. Подлежащую обработке деталь 12 устанавливают на приемную призму 19 станка и включают электродвигатель 27. Фиксация детали 12 по торцу 22, подвод роликов 9 и 10 к поверхности галтели, обкатка поверхности галтели, поочередный отвод роликов, возврат исполнительного механизма в исходное положение и развод центров происходит автоматически при работе станка. При этом гидроцилиндрами 13 и 14 ролики 9 и 10 с усилием, упрочнения прижимаются к детали 12, включается электродвигатель 27, происходит вращение шпинделя с деталью 12 и одновременно поворот вертиксшьных валов 1 и 2 и, следовательно, и роликов 9 и 10 по радиусу галтели, причем отношение скоростей подач роликов 9 и .10 прямо пропорционально отношению чисел зубьев зубчатых колес 28 и 29. В конце рабочего хода ролика 9 конечный выключатель дает команду на отвод ролика от детали гидроцштиндром 13, а рычаг 7 продолжает пово

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для накатки галтелей | 1976 |

|

SU588093A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Способ предварительной настройки инструмента при накатке галтелей | 1989 |

|

SU1733223A1 |

| Станок для обработки зубчатых колес | 1988 |

|

SU1570828A1 |

| Станок для накатки железнодорожных осей | 1986 |

|

SU1519866A1 |

| Устройство для позиционирования каретки металлорежущего станка | 1989 |

|

SU1715553A1 |

| Станок для накатывания шлицев | 1979 |

|

SU841751A1 |

| СПОСОБ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ГАЛТЕЛЯМИ | 2007 |

|

RU2359806C2 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| Устройство для упрочнения валов накаткой | 1979 |

|

SU1303383A1 |

СТАНОК ДЛЯ НАКАТКИ ГАЛТЕЛЕЙ по авт. св. № 588093, отличающийся тем, что, с целью повьшения качества упрочняемой поверхности, упрочняющие ролики вьтолнены с разными радиусами кривизны, преобразующий механизм, связьшающий поворотные валы с приводом, вьтолнен в виде зубчатых колес с разным числом зубьев, при этом зубчатое колесо с большим числом зубьев связано с поворотным валом, несущим упрочняющий ролик с большим радиусом кривизны.

| Станок для накатки галтелей | 1976 |

|

SU588093A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-30—Подача