1

Изобретение относится к листовой штамповке, в частности к технологии изготовления изделий с отверстиями, имеющими фаски.

Известен способ получения отверстий с фасками, при котором в обрабатываемом материале путем выдавливания формуют углубление и образуют из выдавливаемого материала стержень меньшего диаметра, чем диаметр пробиваемого после формовки отверстия, удаляя при пробивке отход и образуя цилиндрический поясок.

Однако при осуществлении известного способа затруднено центрирование обрабатываемого материала на позиции пробивки отверстия, так как диаметр выдавленного стержня меньше диаметра отверстия в матрице на позиции пробивки.

Для достижения точного центрирования детали на пробивной матрице и облегчения выдавливания материала в стержень, поверхности сопряжения обрабатываемого материала со стержнем придают коническую форму, при этом диаметр основания конуса выполняют равным диаметру матрицы на позиции пробивки.

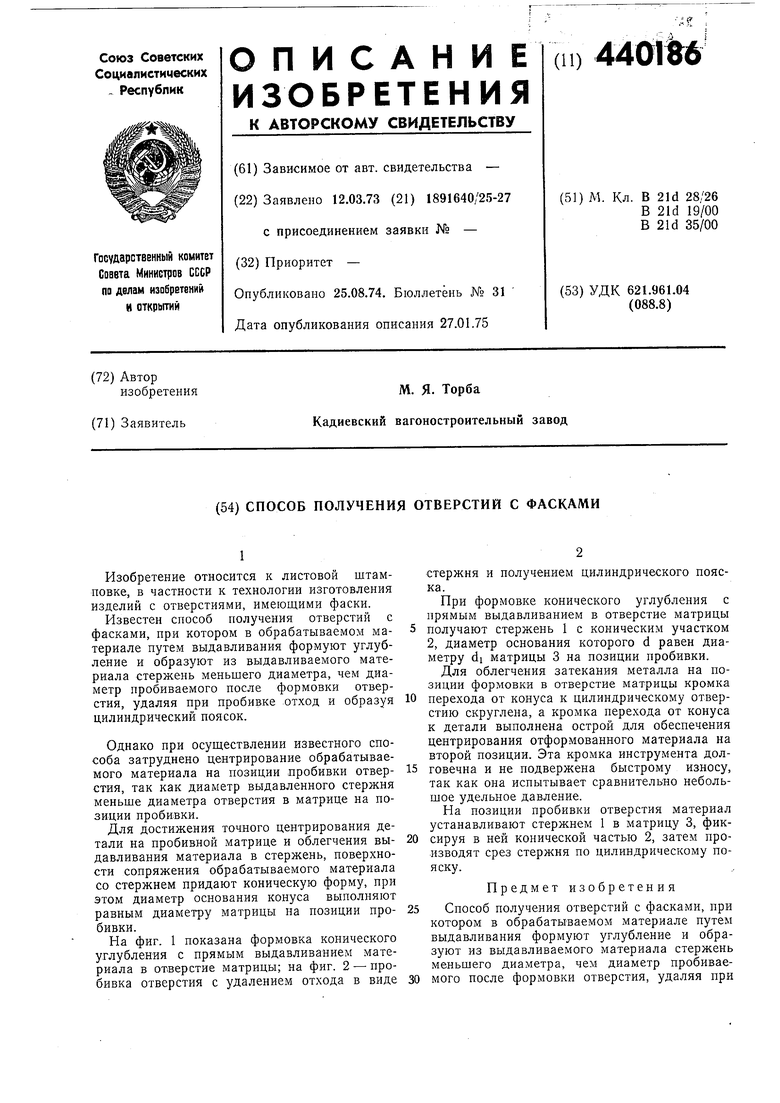

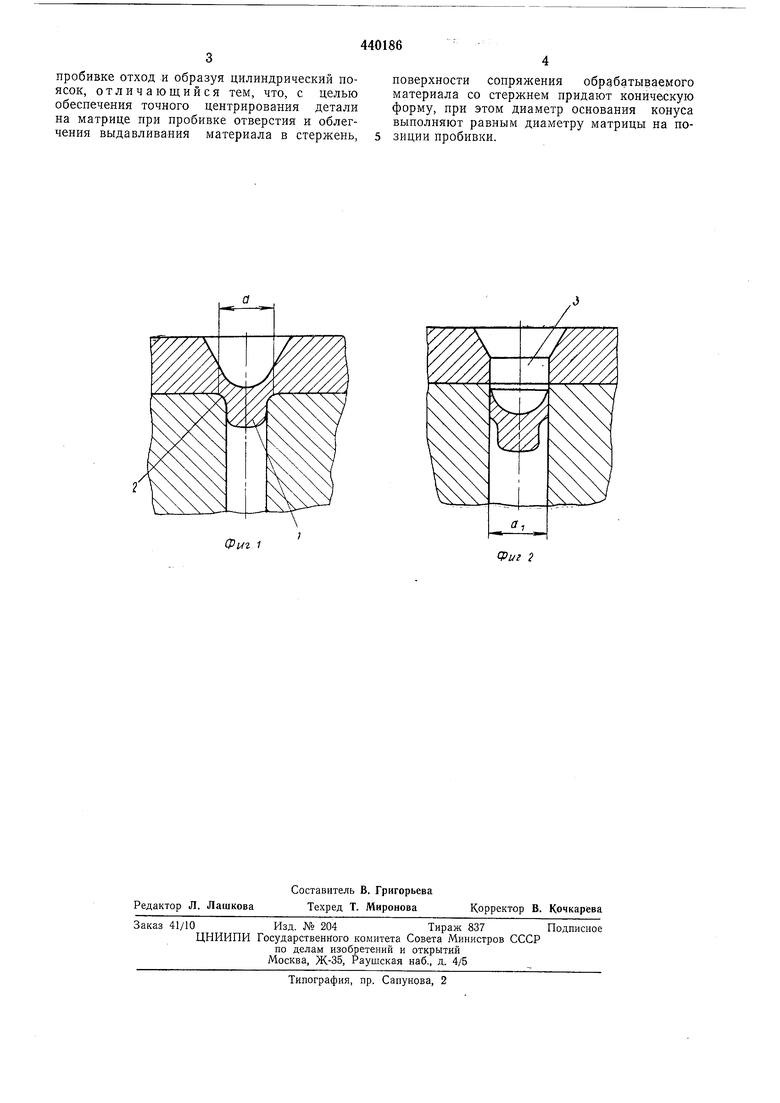

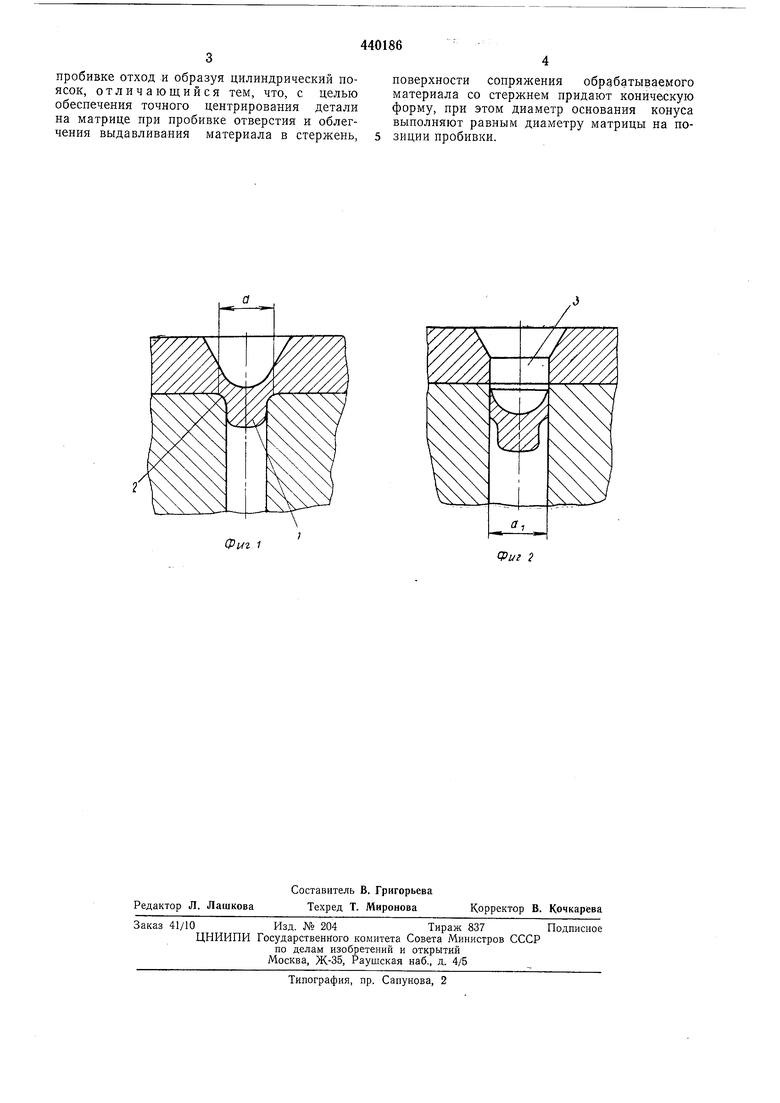

На фиг. 1 показана формовка конического углубления с прямым выдавливанием материала в отверстие матрицы; на фиг. 2 - пробивка отверстия с удалением отхода в виде

стержня и получением цилиндрического пояска.

При формовке конического углубления с прямым выдавливанием в отверстие матрицы получают стержень 1 с коническим участком 2, диаметр основания которого d равен диаметру di матрицы 3 на позиции пробивки.

Для облегчения затекания металла на позиции формовки в отверстие матрицы кромка

перехода от конуса к цилиндрическому отверстию скруглена, а кромка перехода от конуса к детали выполнена острой для обеспечения центрирования отформованного материала на второй позиции. Эта кромка инструмента долговечна и не подвержена быстрому износу, так как она испытывает сравнительно небольшое удельное давление.

На позиции пробивки отверстия материал устанавливают стержнем 1 в матрицу 3, фиксируя в ней конической частью 2, затем производят срез стержня по цилиндрическому пояску.

Предмет изобретения

Способ получения отверстий с фасками, при котором в обрабатываемом материале путем выдавливания формуют углубление и образуют из выдавливаемого материала стержень меньшего диаметра, чем диаметр пробиваемого после формовки отверстия, удаляя при

пробивке отход и образуя цилиндрический поясок, отличающийся тем, что, с целью обеспечения точного центрирования детали на матрице при пробивке отверстия и облегчения выдавливания материала в стержень,

поверхности сопряжения обрабатываемого материала со стержнем придают коническую форму, при этом диаметр основания конуса выполняют равным диаметру матрицы на позиции пробивки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий с фасками | 1978 |

|

SU774705A2 |

| Способ получения отверстий с фасками | 1978 |

|

SU770613A2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| Пуансон к штампу для пробивки отверстия с фаской | 1973 |

|

SU442872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКАМИ | 1972 |

|

SU332897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ | 2003 |

|

RU2254199C1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| Способ получения отверстий с фасками | 1991 |

|

SU1827310A1 |

1

Фиг 2

Авторы

Даты

1974-08-25—Публикация

1973-03-12—Подача