1

Известен пуансон к штампу для пробивки отверстия с фаской, содержащий пробивную часть в форме цилиндра и формующую фаску часть в форме усеченного конуса. Однако получаемые этим пуансоном отверстия имеют низкое качество поверхности, а излишки металла из-за небольшого зазора между пробивной частью пуансона и матрицы вытекают на поверхность, образуя наплывы.

Для улучшения качества отверстия и устранения вытекания излишков металла на поверхность детали пробивная часть описываемого пуансона выполнена двухступенчатой, состоящей из усеченных конусов с увеличивающимися в направлении нерабочей части пуансона диаметрами, при этом большее основание большего конуса является меньшим основанием конуса формующей части, а его меньшее основание является большим основанием конуса меньшего диаметра.

Величина конусности большего конуса пробивной части находится в пределах допуска на отверстие детали, в своем большем и меньшем значениях приближаясь соответственно к верхнему и нижнему пределам допуска.

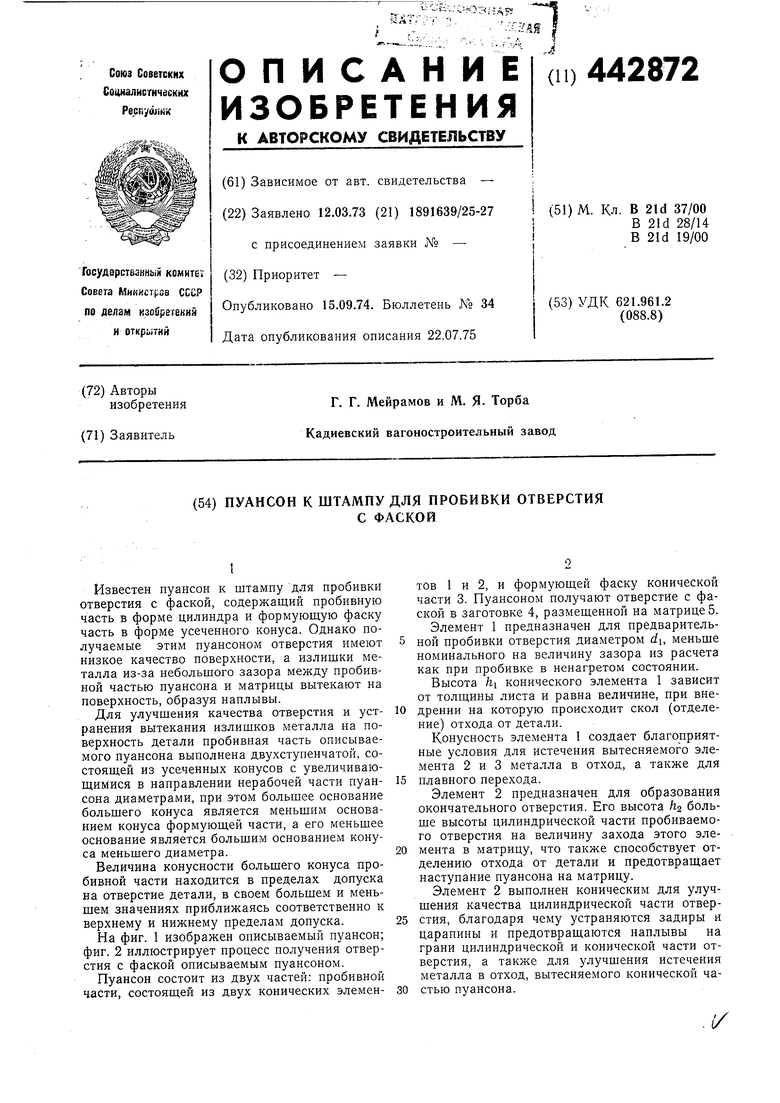

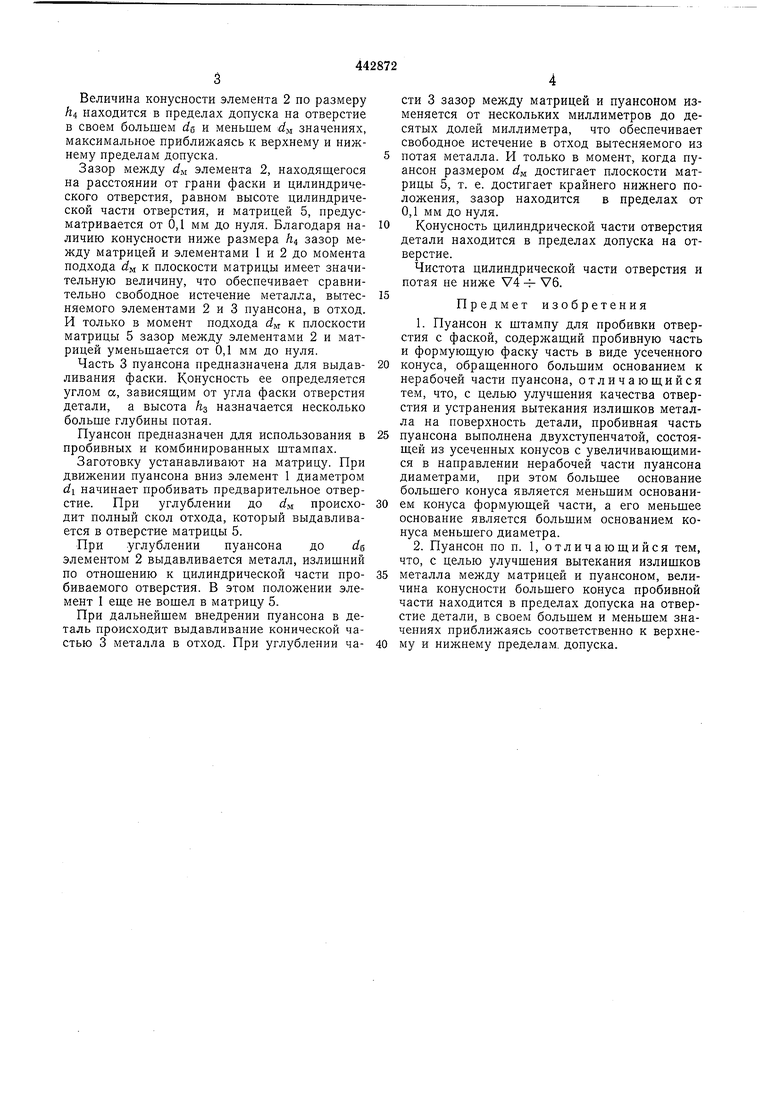

На фиг. 1 изображен описываемый пуансон; фиг. 2 иллюстрирует процесс получения отверстия с фаской описываемым пуансоном.

Пуансон состоит из двух частей: пробивной части, состоящей из двух конических элементов 1 и 2, и формующей фаску конической части 3. Пуансоном получают отверстие с фаской в заготовке 4, размещенной на матрице 5. Элемент 1 предназначен для предварительной пробивки отверстия диаметром di, меньще номинального на величину зазора из расчета как при пробивке в ненагретом состоянии.

Высота hi конического элемента 1 зависит от толщины листа и равна величине, при внедрении на которую происходит скол (отделение) отхода от детали.

Конусность элемента 1 создает благоприятные условия для истечения вытесняемого элемента 2 и 3 металла в отход, а также для

плавного перехода.

Элемент 2 предназначен для образования окончательного отверстия. Его высота hz больше высоты цилиндрической части пробиваемого отверстия на величину захода этого элемента в матрицу, что также способствует отделению отхода от детали и предотвращает наступание пуансона на матрицу.

Элемент 2 выполнен коническим для улучшения качества цилиндрической части отверстия, благодаря чему устраняются задиры и царапины и предотвращаются наплывы на грани цилиндрической и конической части отверстия, а также для улучшения истечения металла в отход, вытесняемого конической частью пуансона.

Величина конусности элемента 2 но размеру /24 находится в пределах допуска на отверстие в своем большем йб и меньшем значениях, максимальное приближаясь к верхнему и нижнему пределам допуска.

Зазор между м элемента 2, находяшегося на расстоянии от грани фаски и цилиндрического отверстия, равном высоте цилиндрической части отверстия, и матрицей 5, предусматривается от 0,1 мм до нуля. Благодаря наличию конусности ниже размера h зазор между матрицей и элементами 1 и 2 до момента подхода к плоскости матрицы имеет значительную величину, что обеспечивает сравнительно свободное истечение металла, вытесняемого элементами 2 и 3 пуансона, в отход. И только в момент подхода им к плоскости матрицы 5 зазор между элементами 2 и матрицей уменьшается от 0,1 мм до нуля.

Часть 3 пуансона предназначена для выдавливания фаски. Конусность ее определяется углом а, зависящим от угла фаски отверстия детали, а высота из назначается несколько больше глубины потая.

Пуансон предназначен для использования в пробивных и комбинированных штампах.

Заготовку устанавливают на матрицу. При движении пуансона вниз элемент 1 диаметром di начинает пробивать предварительное отверстие. При углублении до d. происходит полный скол отхода, который выдавливается в отверстие матрицы 5.

При углублении пуансона до de элементом 2 выдавливается металл, излишний по отношению к цилиндрической части пробиваемого отверстия. В этом положении элемент 1 еше не вошел в матрицу 5.

При дальнейшем внедрении пуансона в деталь происходит выдавливание конической частью 3 металла в отход. При углублении части 3 зазор между матрицей и пуансоном изменяется от нескольких миллиметров до десятых долей миллиметра, что обеспечивает свободное истечение в отход вытесняемого из потая металла. И только в момент, когда пуансон размером d достигает плоскости матрицы 5, т. е. достигает крайнего нижнего положения, зазор находится в пределах от 0,1 мм до нуля.

Конусность цилиндрической части отверстия детали находится в пределах допуска на отверстие.

Чистота цилиндрической части отверстия и потая не ниже V4 - V6.

Предмет изобретения

1.Пуансон к штампу для пробивки отверстия с фаской, содержащий пробивную часть и формующую фаску часть в виде усеченного конуса, обращенного большим основанием к нерабочей части пуансона, отличающийся тем, что, с целью улучшения качества отверстия и устранения вытекания излишков металла на поверхность детали, пробивная часть пуансона выполнена двухступенчатой, состоящей из усеченных конусов с увеличиваюшимися в направлении нерабочей части пуансона диаметрами, при этом большее основание большего конуса является меньшим основанием конуса формующей части, а его меньшее основание является большим основанием конуса меньшего диаметра.

2.Пуансон по п. 1, отличающийся тем, что, с целью улучшения вытекания излишков металла между матрицей и пуансоном, величина конусности большего конуса пробивной части находится в пределах допуска на отверстие детали, в своем большем и меньшем значениях приближаясь соответственно к верхнему и нижнему пределам, допуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для пробивки отверстия с фаской и способ его изготовления | 1983 |

|

SU1159694A1 |

| Способ получения отверстий с фасками | 1978 |

|

SU774705A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ получения отверстий с фасками | 1973 |

|

SU440186A1 |

| Способ изготовления шайб | 2022 |

|

RU2796660C1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

| Инструмент для пробивки отверстия и формовки фаски | 1989 |

|

SU1632570A1 |

| Способ получения пустотелых деталей и матрица для его осуществления | 1980 |

|

SU929292A1 |

Авторы

Даты

1974-09-15—Публикация

1973-03-12—Подача