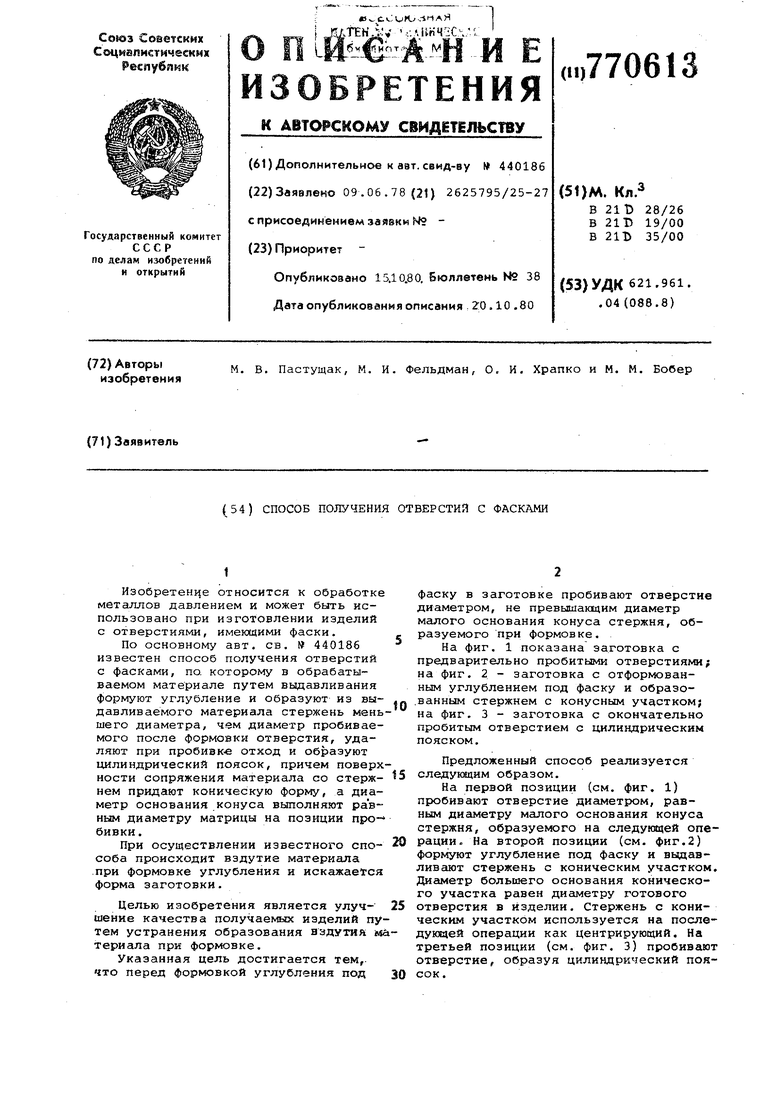

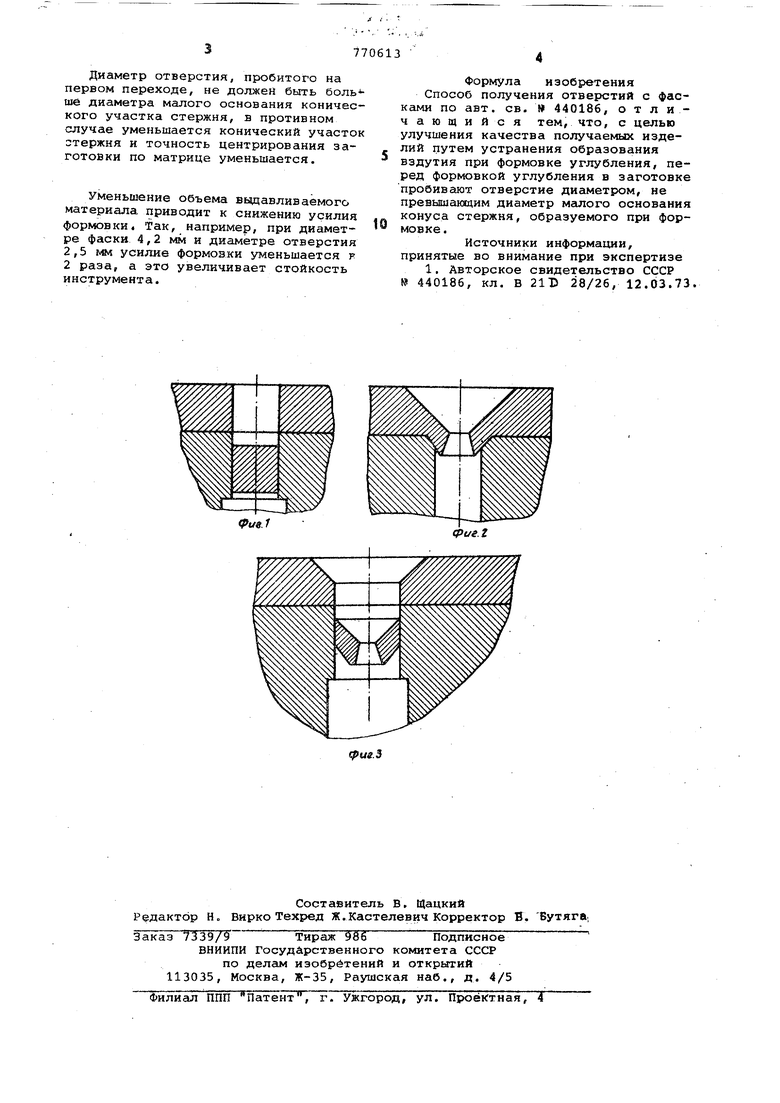

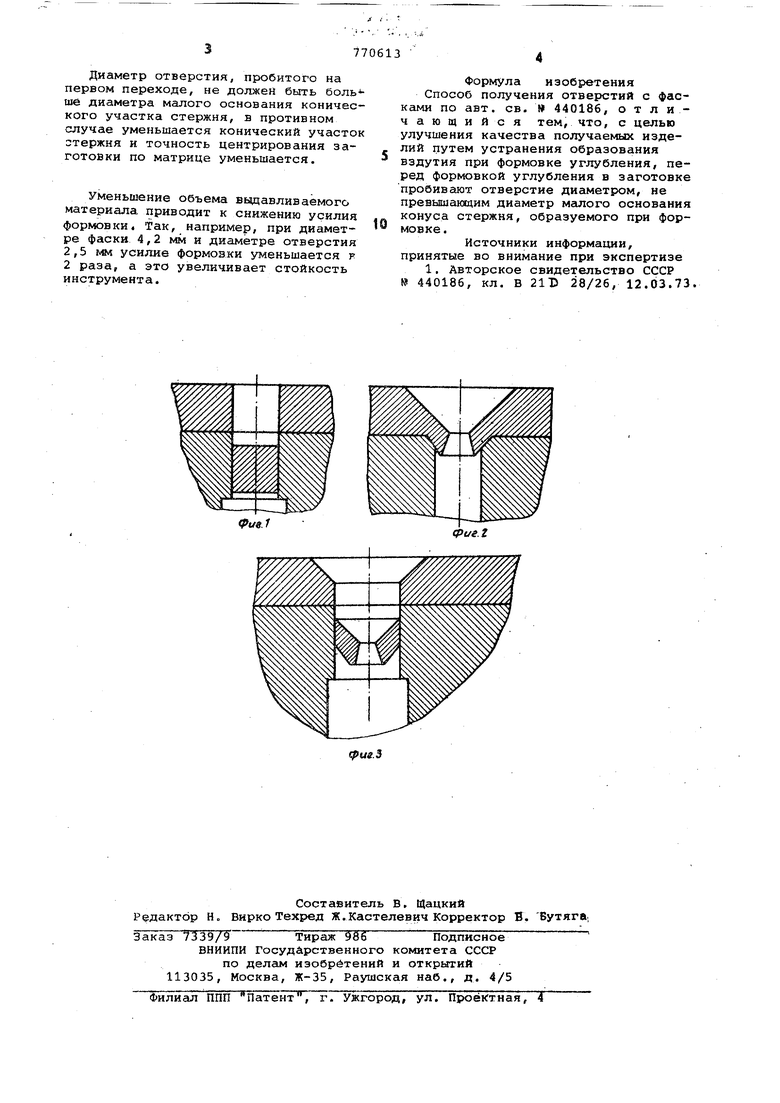

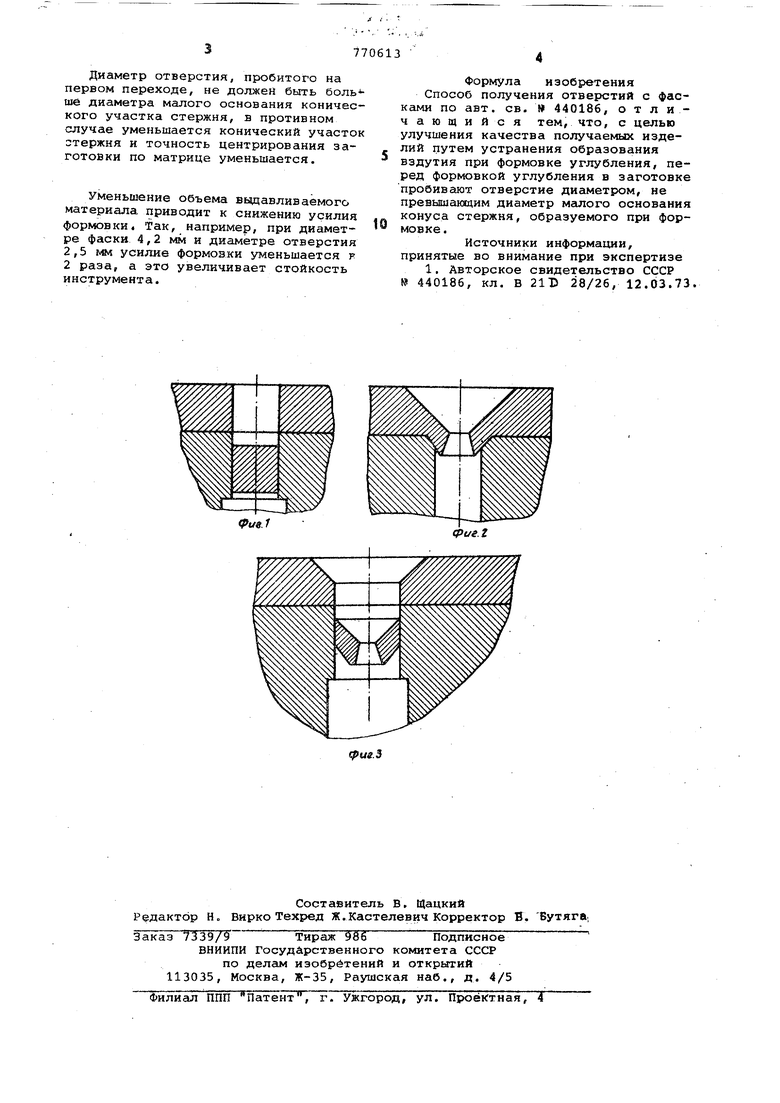

Изобретени е относится к обработке металлов давлением и может быть использовано при изготовлении изделий с отверстиями, имеющими фаски. По основному авт. св. 440186 известен способ получения отверстий с фасками, по. которому в обрабатываемом материале путем выдавливания формуют углубление и образуют из выдавливаемого материала стержень мень шего диаметра, чем диаметр пробиваемого после формовки отверстия, удаляют при пробивк-е отход и образуют цилиндрический поясок, причем поверх ности сопряжения материала со стержнем придают коническую , а диаметр основания конуса выполняют равным диаметру матрицы на позиции пробивки. При осуществлении известного способа происходит вздутие материала .при формовке углубления и искажается форма заготовки. Целью изобретения является улучшение качества получаемых изделий пу тем устранения образования вздутия м териала при формовке. Указанная цель достигается тем,, что перед формовкой углубления под фаску в заготовке пробивают отверстие диаметром, не превышающим диаметр малого основания конуса стержня, образуемого при формовке. На фиг. 1 показана заготовка с предварительно пробитыми отверстиями; на фиг. 2 - заготовка с отформованным углублением под фаску и образо.ванным стержнем с конусным участком; на фиг. 3 - заготовка с окончательно пробитым отверстием с цилиндрическим пояском. Предложенный способ реализуется следуквдим образом. На первой позиции (см. фиг. 1) пробивают отверстие диаметром, равным диаметру малого основания конуса стержня, образуемого на следуняцей операции. На второй позиции (см. фиг.2) формуют углубление под фаску и вьедавливают стержень с коническим участком. Диаметр большего основания конического участка равен диаметру готового отверстия в изделии. Стержень с коническим участком используется на последующей операции как центрирующий. На третьей позиции (см. фиг. 3) пробивают отверстие, образуя цилиндрический поясок. Диаметр отверстия, пробитого на первом переходе, не должен быть больше диаметра малого основания конического участка стержня, в противном случае уменьшается конический участок стержня и точность центрирования заготовки по матрице уменьшается. Уменьшение объема выцавливаемого материала приводит к снижению усилия формовки. Так, например, при диаметре фаски 4,2 мм и диаметре отверстия 2,5 мм усилие формовки уменьшается F 2 раза, а это увеличивает стойкость инструмента. Формула изобретения Способ получения отверстий с фасками по авт. св. 440186, отличающийся тем, что, с целью улучшения качества получаемых изделий путем устранения образования вздутия при формовке углубления, перед формовкой углубления в заготовке пробивают отверстие диаметром, не превышающим диаметр мгшого основания конуса стержня, образуемого при формовке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 440186, кл. В 21D 28/26, 12.03.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий с фасками | 1978 |

|

SU774705A2 |

| Способ получения отверстий с фасками | 1973 |

|

SU440186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСКИ НА ПОЛНУЮ ТОЛЩИНУ ЛИСТОВОГО МЕТАЛЛА С ОСТРОЙ КРОМКОЙ ПО КОНТУРУ ОТВЕРСТИЯ | 1992 |

|

RU2049582C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ЛИСТОВОМ МЕТАЛЛЕ ОТВЕРСТИЙ С ФАСКАМИ | 1994 |

|

RU2071855C1 |

| Способ получения конических отверстий | 1986 |

|

SU1402389A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С НАКЛОННЫМИ СТЕНКАМИ | 1991 |

|

RU2010650C1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| Устройство для штамповки листового материала | 1990 |

|

SU1784360A1 |

| Способ отбортовки отверстий малого диаметра | 1985 |

|

SU1274806A1 |

Авторы

Даты

1980-10-15—Публикация

1978-06-09—Подача