1

Изобретение относится к листовойштамповке, в частности к технологии изготовления изделий с отверстиями, имеющими фаски.

Известен способ получения отвер- 5 стий с фасками, согласно которому на первом переходе выдавливается углубление, образованное двумя коническими поверхностями, а на втором переходе осаживается валик и пробива-О ется отверстие заданного размера. При этом выходящий на плоскую поверхность размер углубления больше требуемого размера фаски. Кроме того, объемы кольцевого валика и полости 15 большего конуса углубления должны быть равны между собой ij.

Однако при осуществлении этого способа валик осаживается на втором переходе плоской торцовой частью пу- 20 ансона, который будет либо образовывать кольцевое углубление в изделии, либо недоштамповывать валик, так как заготовка по толшине всегда имеет колебания за счет допуска (часто 25 значительного) и практически точно настроить закрытую высоту штампа затруднительно. Таким образом, кольцевое углубление или недоштамповка валика всегда будет иметь место, что 30

ухудшает качество изделий. Следует отметить, что практически трудно достичь того, чтобы .объемы кольцевого валика и полости большего конуса углубления были равны между собой, так как объем выдавливаемого в валик материала при-прочих равных условиях будет колебаться от контактн.ого трения, неравномерности твердости материала, неравномерности зазора между г.уансоном и матрицей, а объем полости будет постоянным, так как определяется углом инструмента.

Известен способ получения отверстий с фасками по авт. св. № 440186, при котором в обрабатываемом материале путем вьщавливания формуют углубление и образуют из вьщавливаемого материала стержень диаметра меньшего, чем диаметр пробиваемого после формовки отверстия, удаляя при пробивке отход и образуя цилиндрический поясок, при этом поверхности сопряжения обрабатываемого материала со стержнем придают коническую форму, а диаметр основания конуса выполняют равным диаметру матрицы на позиции пробивки pj.

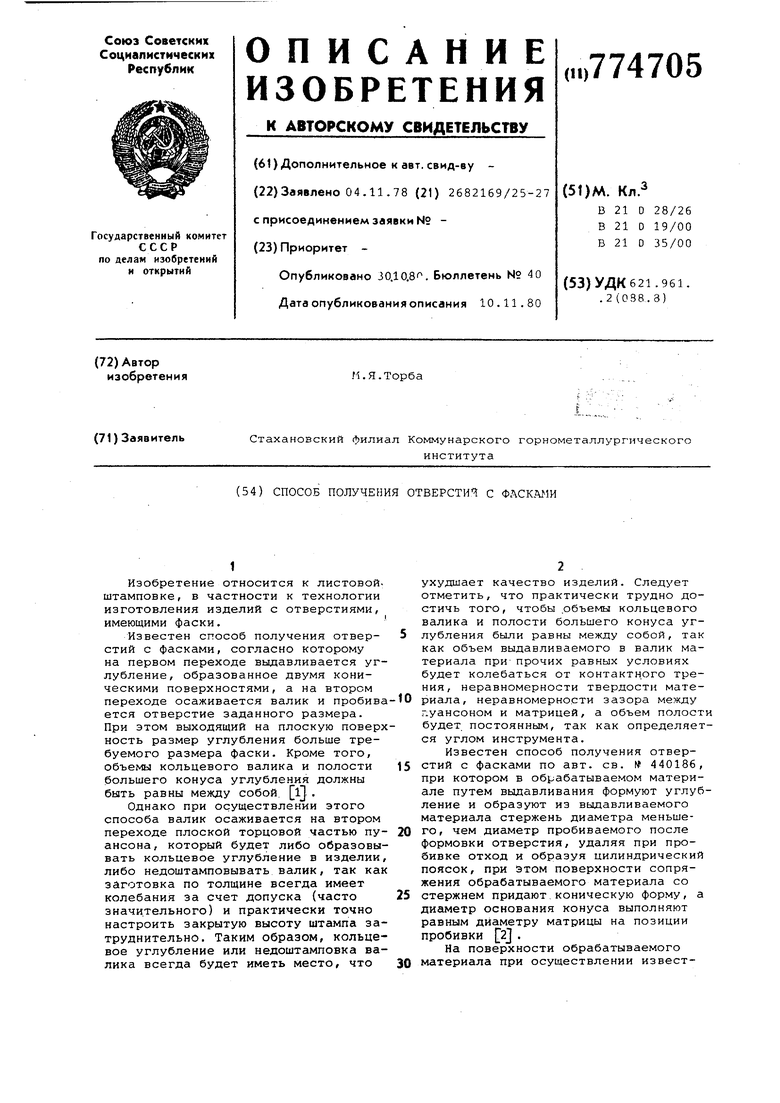

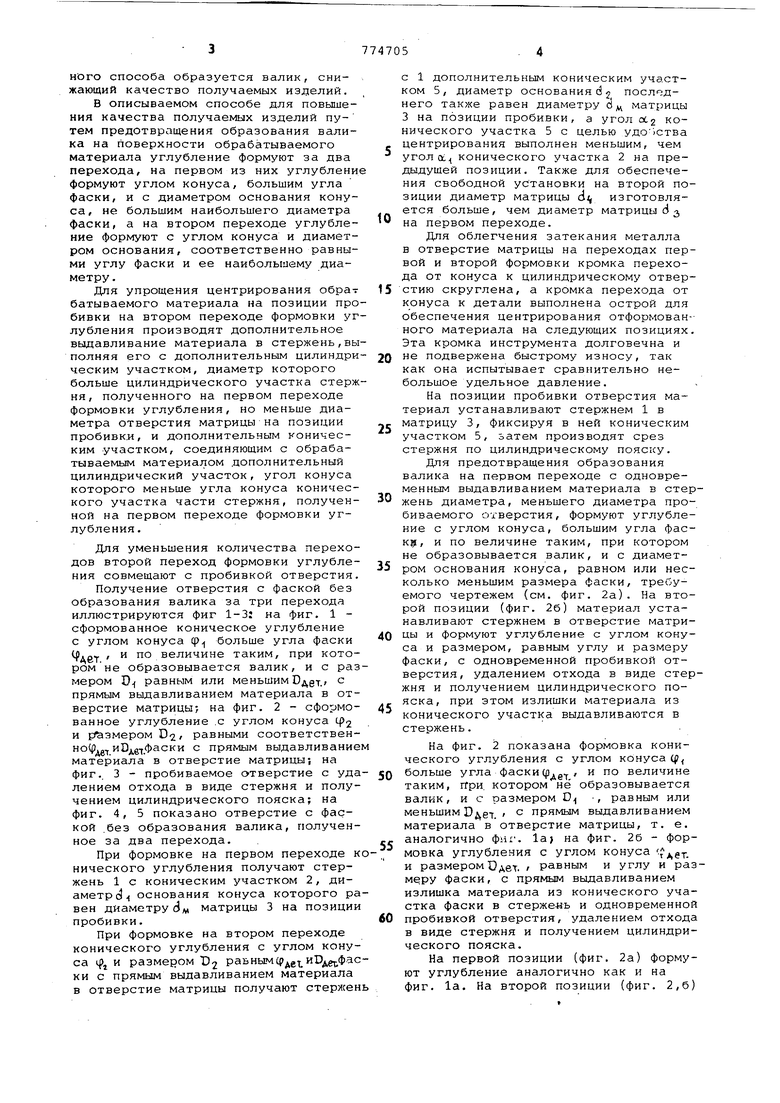

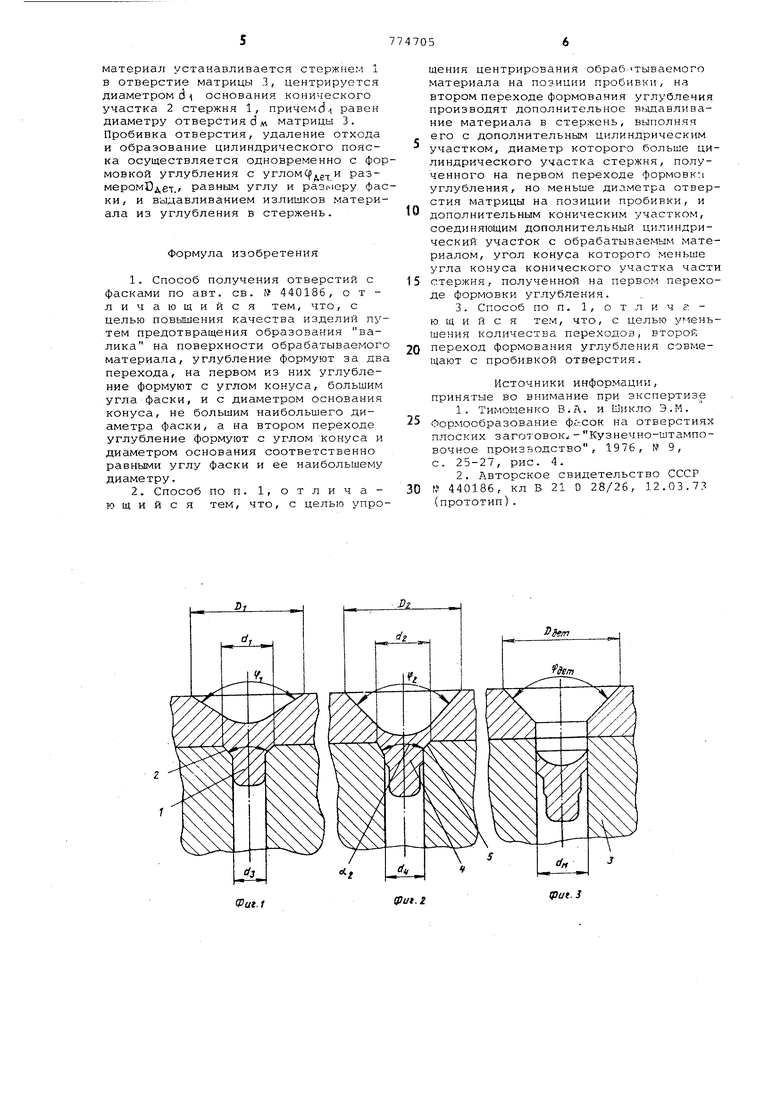

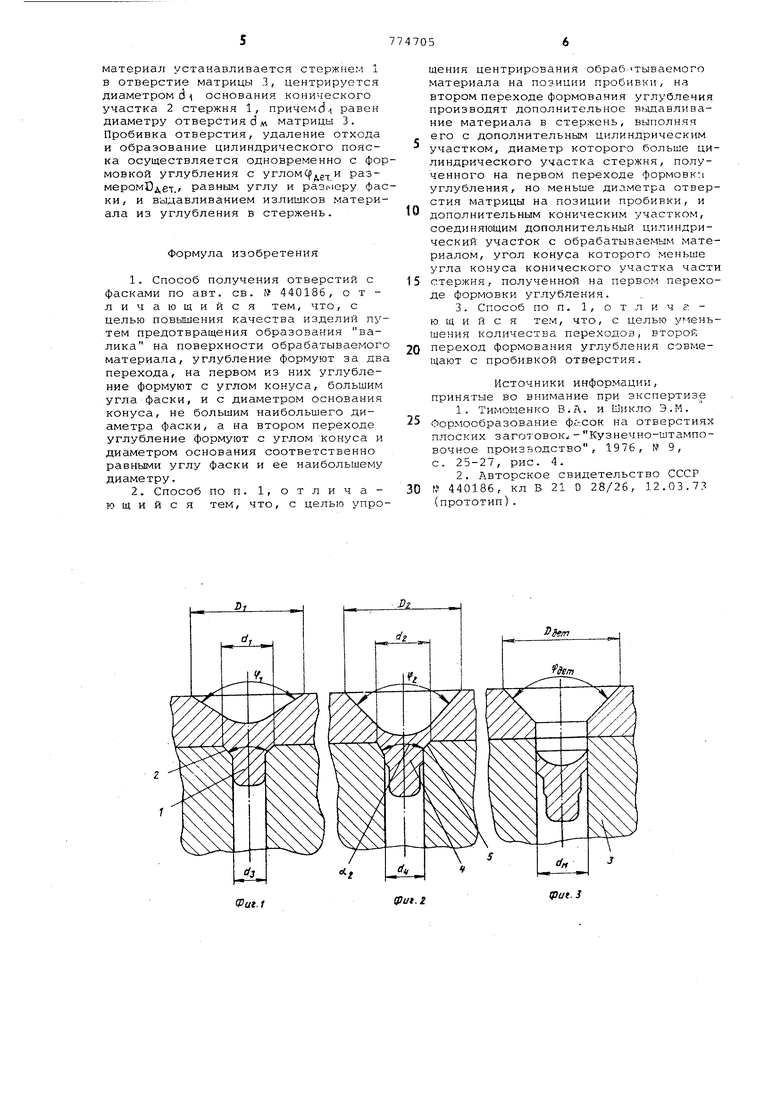

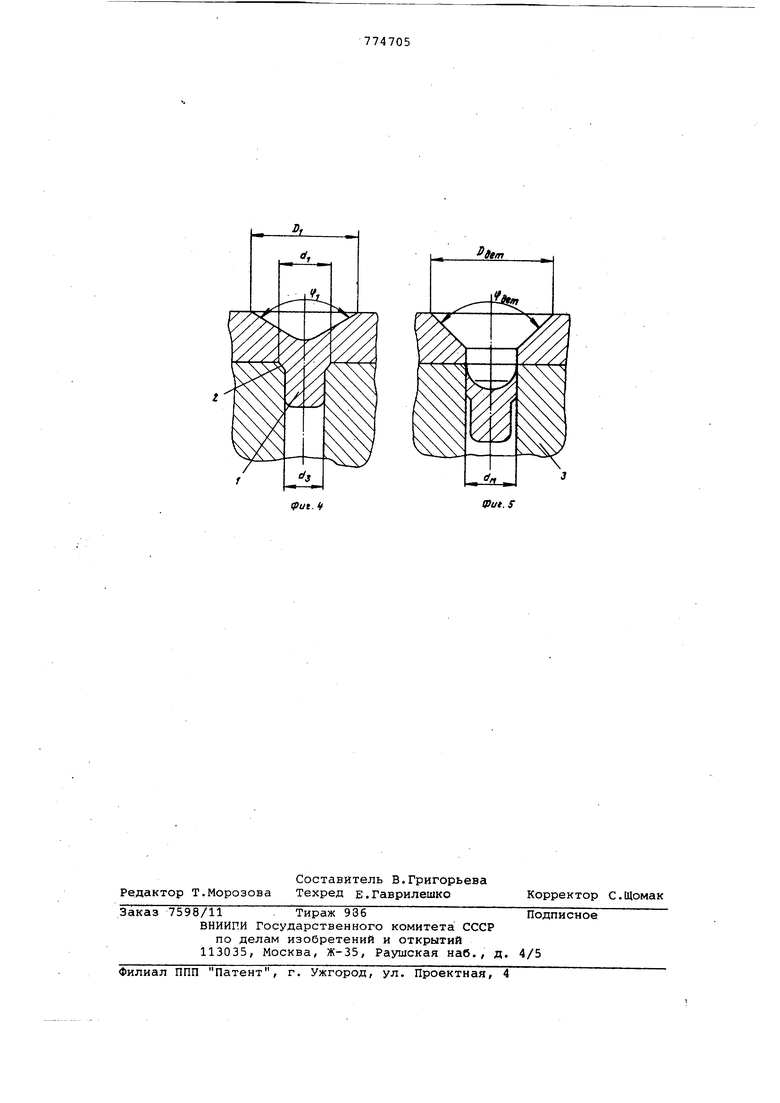

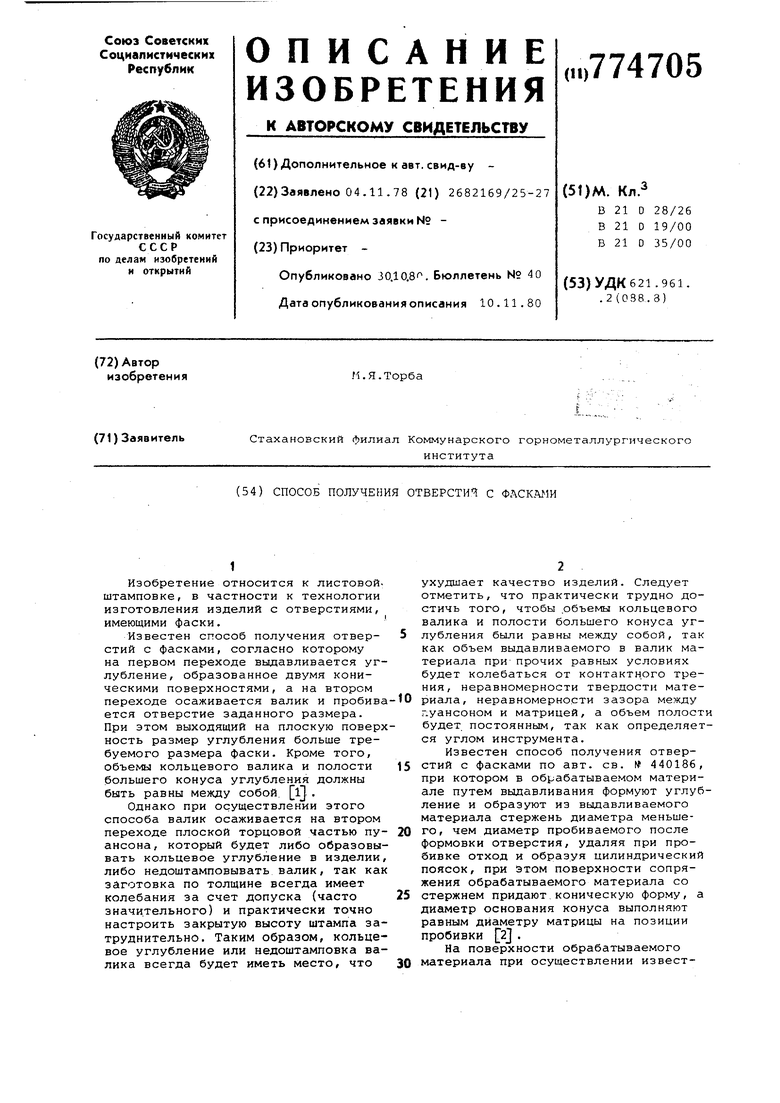

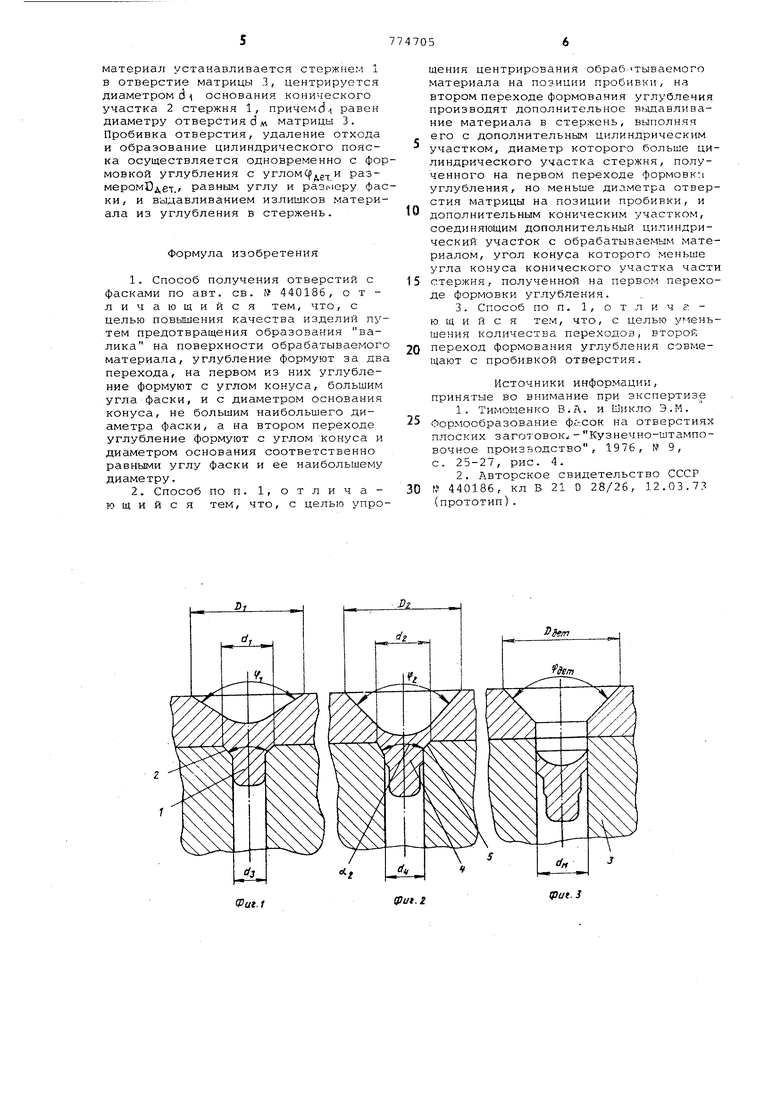

На поверхности обрабатываемого материала при осуществлении известного способа образуется валик, онижающий качество получаемых изделий. В описываемом способе для повышения качества получаемых изделий путем предотвращения образования валика на поверхности обрабатываемого материала углубление формуют за два перехода, на первом из них углублени формуют углом конуса, большим угла фаски, и с диаметром основания конуса, не большим наибольшего диаметра фаски, а на втором переходе углубление формуют с углом конуса и диаметром основания, соответственно равными углу фаски и ее наибольшему диаметру. Для упрощения центрирования обрат батываемого материала на позиции про бивки на втором переходе формовки уг лубления производят дополнительное выдавливание материала в стержень,вы полняя его с дополнительным цилиндри ческим участком, диаметр которого больше цилиндрического участка стерж ня, полученного на первом переходе формовки углубления, но меньше диаметра отверстия матрицы на позиции пробивки, и дополнительным коническим участком, соединяющим с обрабатываемым материалом дополнительный цилиндрический участок, угол конуса которого меньше угла конуса конического участка части стержня, полученной на первом переходе формовки углубления. Для уменьшения количества переходов второй переход формовки углубления совмещают с пробивкой отверстия Получение отверстия с фаской без образования валика за три перехода иллюстрируются фиг 1-3: на Фиг. 1 сформованное коническое углубление с углом конуса ср больше угла фаски и по величине таким, при котором не образовывается валик, и с раз мером 0 равным или меньшим Вдет./ с прямым выдавливанием материала в отверстие матрицы; на фиг. 2 - сформованное углубление .с углом конуса ф2 и размером D2/ равными соответственнофдц прямым выдавливание материала в отверстие матрицы; на фиг.. 3 - пробиваемое отверстие с уда лением отхода в виде стержня и получением цилиндрического пояска; на фиг. 4, 5 показано отверстие с фаской .без образования валика, полученное за два перехода. При формовке на первом переходе к нического углубления получают стержень 1 с коническим участком 2, диаметр cj основания конуса которого ра вен диаметру ЗА, матрицы 3 на позиции пробивки. При формовке на втором переходе конического углубления с углом конуса ф и размером 1)2 равнымфдет. ки с прямым выдавливанием материала в отверстие матрицы получают стерхсен с 1 дополнительньом коническим участком 5, диаметр основанияdj посл днего также равен диаметру ti/ матрицы 3 на позиции пробивки, а угол ocg конического участка 5 с целью удоютва центрирования выполнен меньшим, чем угол а: конического участка 2 на предыдущей позиции. Также для обеспечения свободной установки на второй позиции диаметр матрицы d изготовляется больше, чем диаметр матрицы dз на первом переходе. Для облегчения затекания металла в отверстие матрицы на переходах первой и второй формовки кромка перехода от конуса к цилиндрическому отверстию скруглена, а кромка перехода от конуса к детали выполнена острой для обеспечения центрирования отформован-ного материала на следующих позициях. Эта кромка инструмента долговечна и не подвержена быстрому износу, так как она испытывает сравнительно небольшое удельное давление. На позиции пробивки отверстия материал устанавливают стержнем 1 в матрицу 3, фиксируя в ней коническим участком 5, затем производят срез стержня по цилиндрическому пояску. Для предотвращения образования валика на первом переходе с одновременным выдавливанием материала в стержень диаметра, меньшего диаметра пробиваемого отверстия, формуют углубление с углом конуса, большим угла фаску, и по величине таким, при котором не образовывается валик, и с диаметром основания конуса, равном или несколько меньшим размера фаски, требуемого чертежем (см. фиг. 2а). На второй позиции (фиг. 2б) материал устанавливают стержнем в отверстие матрицы и формуют углубление с углом конуса и размером, равным углу и размеру фаски, с одновременной пробивкой отверстия, удалением отхода в виде стержня и получением цилиндрического пояска, при этом излишки материала из конического участка выдавливаются в стержень. На фиг. 2 показана формовка конического углубления с углом конуса if больше угла фаски фдц, и по величине таким, гГри. котором не образовывается валик, и с размером D , равным или меньшим Одет прямым выдавливанием материала в отверстие матрицы, т. е. аналогично фыг. laj на фиг. 26 - формовка углубления с углом конуса .f дет. и размером Одет. / равным и углу и разм ру фаски, с прямым выдавливанием излишка материала из конического участка фаски в стержевь и одновременной пробивкой отверстия, удалением отхода в виде стержня и получением цилиндрического пояска. На первой позиции (фиг. 2а) формуют углубление аналогично как и на фиг. 1а. На второй позиции (фиг. 2,6) материал устанавливается стержнем 1 в отверстие матрицы 3, центрируется диаметром di основания конического участка 2 стержня 1, причемд равен диаметру отверстия бм матрицы 3. Пробивка отверстия, удаление отхода и образование цилиндрического пояска осуществляется одновременно с фо мовкой углубления с угломер g и размеромОдет. равны.м углу и размеру фа ки, и выдавливанием излишков матери ала из углубления в стержень. Формула изобретения 1. Способ получения отверстий с фасками по авт. св. f 440186, отличающийся тем, что, с целью повышения качества изделий пу тем предотвращения образования валика на поверхности обрабатываег юго материала, углубление формуют за два перехода, на первом из них углубление формуют с углом конуса, большим угла фаски, и с диаметром основания конуса, не большим наибольшего диаметра фаски, а на втором переходе углубление формуют с углом конуса и диаметром основания соответственно равными углу фаски и ее наибольшему диаметру. 2. Способ поп. l,oтличaю щ и и с я тем, что, с целью упро56щения центрирования обраб«тываемого материала на позиции пробивки, на втором переходе формования углубления производят дополнительное выдавливание материала в стержень, выполняя его с дополнительным цилиндрическим участком, диаметр которого больше цилиндрического участка стержня, полученного на первом переходе Формовкт углубления, но меньше диаметра отверстия матрицы на позиции пробивки, и дополнительным коническим участком, соединяющим дополнительный цилиндрический участок с обрабатываемым материалом, угол конуса которого меньше угла конуса конического участка части стержня, полученной на первом переходе формовки углубления. 3. Способ по п. 1, о т л и ч . ю щ и и с я тем, что, с целью у 1еньшения количества переходов, второй переход формования углубления совмещают с пробивкой отверстия. Источники информации, принятые во внимание при экспертизе 1.Тимощенко В.А. и Шикло Э.М. Формообразование фг-.сок на отверстиях плоских заготовок - Кузнечно-штамповочное производство, 1976, № 9, с. 25-27, рис. 4. 2.Авторское свидетельство СССР К 440186, кл В 21 D 28/26, 12.03.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий с фасками | 1978 |

|

SU770613A2 |

| Способ получения отверстий с фасками | 1973 |

|

SU440186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ | 2003 |

|

RU2254199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-04—Подача