(54) УСТРОЙСТВО для НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В МЕТАЛЛЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного определения содержания углерода в металле | 1977 |

|

SU705321A2 |

| Устройство для определения содержания углерода в металле | 1976 |

|

SU601312A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| Устройство для определения содержания углерода в металле | 1976 |

|

SU573504A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОЙ СТАЛИ И ОТБОРА ПРОБЫ ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА МЕТОДОМ "ЛИКВИДУС" | 1992 |

|

RU2016083C1 |

| Устройство для непрерывного отбора пробы жидкого металла | 1973 |

|

SU459703A1 |

| УСТАНОВКА ДЛЯ ВЕРТИКАЛЬНОЙ НЕПРЕРЫВНОЙ ОТЛИВКИ ПОЛЫХ ЗАГОТОВОК И ТРУБ | 1970 |

|

SU275326A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, КРИСТАЛЛИЗАТОР И УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ СЛИТКА | 2005 |

|

RU2304484C2 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2010 |

|

RU2436652C1 |

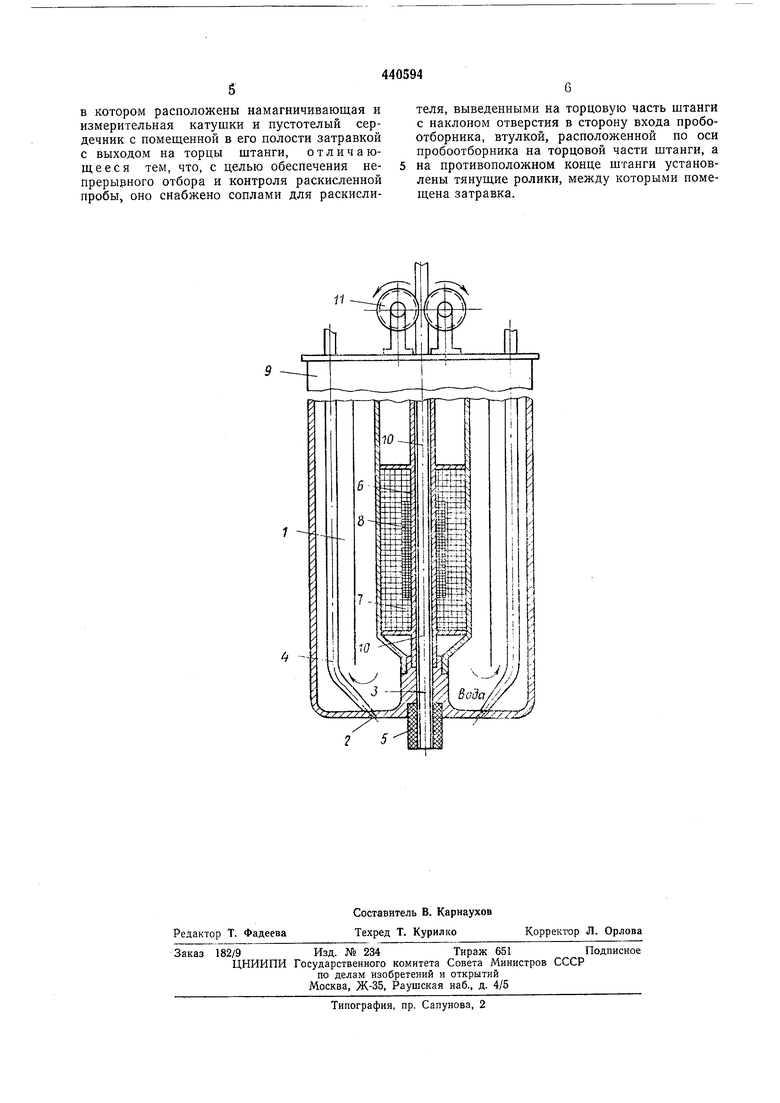

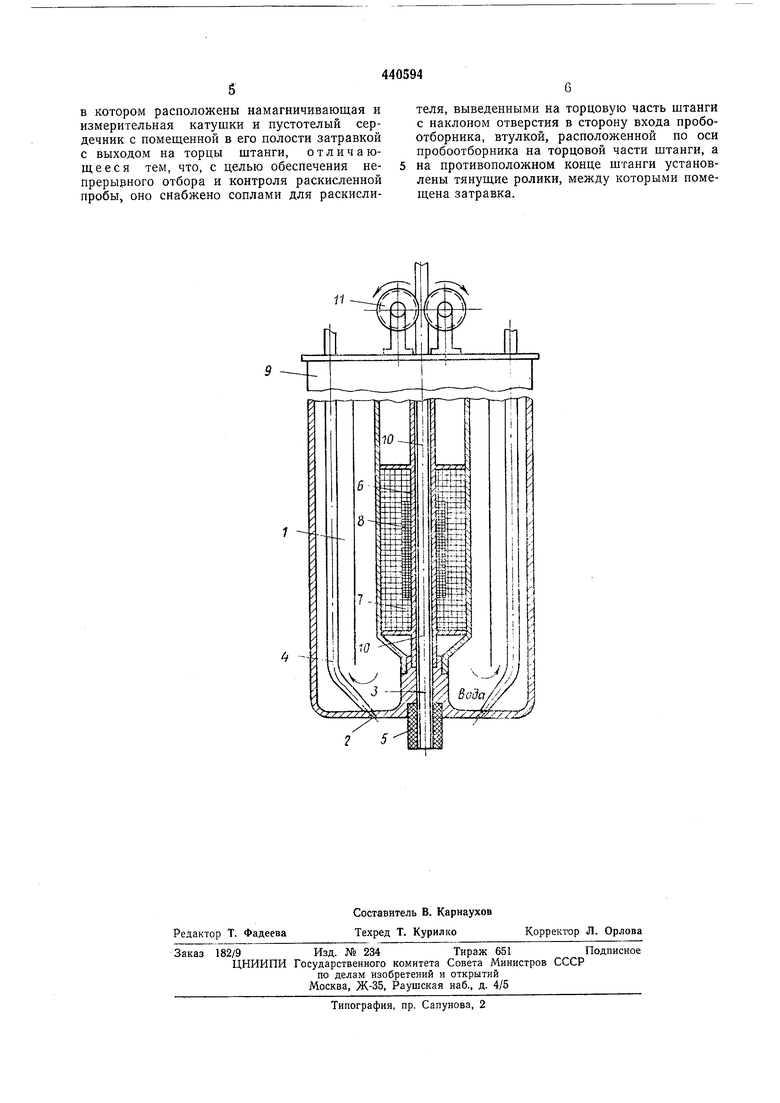

Изобретение относится к черной металлургии, в частности к способам отбора и контроля пробы жидкого металла. Известны устройства для определения содержания углерода в металле, содержащие водоохлаждаемую штангу с пробоотборником, в котором расположены намагничивающая и измерительная катушки и пустотелый сердечник, в полости которого помещена затравка с выходом ее на торец штанги. Предлагаемое устройство обеспечивает непрерывный отбор и контроль пробы. Для этого оно снабжено соплами для раскислителя, выведенБыми на торцовую часть штанги с наклоном отверстия в сторону пробоотборника, и втулкой, расположенной по оси пробоотборника на торцовой части штанги, а на противоположном конце штанги установлены тянущие ролики, между которыми помещена затравка. На чертеже изображено предложенное устройство. На торце кристаллизатора 1 имеются отверстия-сопла 2 для подачи раскислителя в металл, поступающий .на вход рабочего канала 3 кристаллизатора 1. Сопла 2 через трубопроводы 4 соединены с источником подачи раскислителя (па чертеже не показан). Рабочий канал 3, в устье которого установлена керамическая втулка 5, соосно состыкован с сердечником 6 намагничивающей 7 и измерительной 8 катушек, образуя сквозную полость, выходящую на торцы кристаллизатора и водоохлаждаемой штанги 9. В полость помещена затравка 10 с выводом одного ее конца на торец кристаллизатора 1 для сцепления с контролируемым металлом, а другого - между тянущими роликами 11, которые могут быть установлены, например, на торце штанги. Намагничивающая 7 и измерительная 8 катушки намотаны на съемный пустотелый сердечник 6. Катушка 7 подключена к источнику переменного тока (на чертеже не показан), а катушка 8 - ко вторичному прибору (на чертеже не показан), который отградуирован в единицах концентрации углерода. Параметры намагничивающей катушки определяются по соотношению HI,.. ш - - ,(1) где О) - количество витков катушки; Я - напряженность магнитного поля, которую надо создать в центре катушки, ка/м; / - длина катушки, м; / - максимальный ток в катушке, а. Внутренний диаметр катушки d определяется из соотношения 30 Соотношение - подбирается исходя из условий, обеспечиваюш,их высокую точность магнитных измерений (чем оно больше, тем выше точность магнитных измерений), и уелоВИЙ, ограчиваюш;их габариты устройства вследствие его конструктивных особенностей. Длина li измерительной катушки должна быть меньше длины / намагничиваюш,ей катушки, что позволяет разместить измерительную катушку в однородном магнитном поле. Длина измерительной катушки определяется из соотношения - 0,6 Постоянная измерительной катушки K ,S где Ю - число витков; 5 - среднее сечение витков катушки, м. Расчетом (1), (2), (3), (4), а также учетом толщины стенки сердечника определяется диаметр di пробы, а следовательно, диаметр рабочей полости кристаллизатора d(d,d,) Скорость вытяжки V пробы зависит от длины /2 рабочей полости кристаллизатора и продолжительности охлаждения т пробы в кристаллизаторе. (5) Продолжительность охлаждения пробы определяется по. формуле -2,31g т 4 аti - ts где у - удельный вес металла, с - средняя теплоемкость металла, а - коэффициент теплопередач, дж/м сек-град;ti - температура охлаждающей поверхности, °К; 4, ta - соответственно начальная и конечная температура пробы металла, °К; е - коэффициент замедления охлаждения. Для пробы цилиндрической формы + где Hi - параметр Био ( Bi .j ч / г - радиус пробы, м; К - коэффициент теплопроводности ме талла, дж/м-сек-град. Устройство работает автоматически по заданной программе. В момент ввода кристал- 65 лизатора 1 в расплав через сопла 2 подают раскислитель. В качестве раскислителя быть использован, например, порошок алюминия, подаваемый с помощью шнекового питателя в поток газа по трубопроводам 4. После погружения кристаллизатора 1 в ванну жидкий металл, поступаюш,йй на вход его рабочего канала, продувается через сопла 2 раскислителем (например, смесью порошка алюминия и природного газа), таким образом происходит локальное раскисление металла, Раскисленный жидкий металл поступает в полость керамической втулки 5 и, соприкасаясь с затравкой 10, сваривается с ней. Затем приводятся во вращение тянущие ролики 11, и затравка 10 перемещается вверх, затягивая металл в кристаллизатор 1. Попадая в рабочий ка,нал 3 кристаллизатора, металл интенсивно охлаждается и формируется в непрерывный слиток пробы, приобретая ферромагнитные свойства, и поступает в полость сердечника 6, где намагничивается в переменном магнитном поле, создаваемом катушкой 7. При этом в измерительной катушке 8 индуцируется э. д. с., пропорциональная напряженности магнитного поля в пробе. Вследствие изменения концентрации углерода в пробе изменяется ее магнитная проницаемость, что приводит к изменению напряженности магнитного поля, а следовательно, и э. д. с. индукции в измерительной катушке 8, подключенной ко вторичному прибору, шкала которого отградуирована в единицах концентрации углерода. Перемещаясь далее в полости сердечника 6, проба выводится за торец штанги 9 и затягивается между тянущими роликами И. За тянущими роликами может быть установлен режущий инструмент для резки пробы на отдельные образцы с целью их использования для контрольного анализа на содержание углерода. Перед выпуском стали из плавильной печи вращение тянущих роликов 11 прекращается, а штанга 9 выводится из печи. Подготовка устройства к повторным измерениям заключается в замене керамической втулки 5 в случае ее разрушения и затягивании новой затравки. В качестве затравки может быть также использована проволока пробы, оставленная от предыдущих измерений в устройстве. Дозирование раскислителя можно осуществить, например, изменением количества и диаметра отверстий-сопел. Применение предлагаемого устройства для непрерывного определения содержания углерода в металле позволит повысить производительность сталеплавильных агрегатов и качество выплавляемой стали. Предмет изобретения Устройство для непрерывного определения содержания углерода в металле, содержащее водоохлаждаемую штангу с пробоотборником.

в котором расположены намагничивающая и измерительная катушки и пустотелый сердечник с помещенной в его полости затравкой с выходом на торцы штанги, отличающееся тем, что, с целью обеспечения непрерывного отбора и контроля раскисленной пробы, оно снабжено соплами для раскислителя, выведенными на торцовую часть штанги с наклоном отверстия в сторону входа пробоотборника, втулкой, расположенной по оси пробоотборника на торцовой части штанги, а на противоположном конце штанги установлены тянущие ролики, между которыми помещена затравка.

Авторы

Даты

1974-08-25—Публикация

1972-12-18—Подача