Изобретение относится к литейному производству и может быть использовано для производства слитков мерной длины, преимущественно из сплавов цветных металлов и сплавов из чугуна.

Известен способ непрерывного горизонтального литья, принятый в качестве прототипа, включающий подачу металла из плавильной печи в кристаллизатор, извлечение слитка путем вытяжки и его укладку (см. описание к патенту РФ №2027541 МПК В22D 11/14, В22D 11/04, В22D 11/28 от 30.06.1993).

В известном способе осуществляют шаговую вытяжку слитка. Шаговая вытяжка слитка не позволяет получить слиток однородной структуры по его длине и сечению.

Технической задачей изобретения является улучшение физико-механических свойств слитка, за счет формирования мелкозернистой структуры с повышенной плотностью винтовых дислокаций путем обеспечения возможности регулирования скорости вытяжки в зависимости от сечения слитка.

Для решения технической задачи способ непрерывного горизонтального литья, включающий подачу металла из плавильной печи в кристаллизатор, извлечение слитка путем вытяжки и его укладку, отличается тем, что осуществляют извлечение слитка с круглым сечением приводными тянущими роликами с одновременным регулируемым вращением слитка, со скоростью вытяжки, равной

Vвыт=1,27m/d2 слитрслит×cosϕ.

и частотой вращения, равной

Wслит=0,41m/d2 слитdрpслит×sinϕ, где

m - производительность плавильной печи, кг/час;

dслит. - диаметр слитка, м;

pслит - плотность слитка, кг/м3,

ϕ - угол скрещивания между осями вытяжных валков;

dрол - диаметр тянущего ролика, м,

после чего слиток дополнительно охлаждают, а укладку слитка осуществляют после предварительной резки на мерные отрезки необходимой длины, причем резку осуществляют, не прекращая непрерывный процесс извлечения слитка.

Скорости вытяжки и вращения слитка регулируют в зависимости от диаметра слитка, что позволяет получить качественные слитки с высокой плотностью и мелкодисперсной структурой по всей длине слитка. Кроме того, регулируемое вращение слитка открывает возможность изменять свойства слитка (величину зерен) и ослабить силы сцепления формируемого слитка с графитовой втулкой при вытяжке, что увеличивает срок ее службы.

Интервалы значений скорости вытяжки слитка и его вращения определены опытным путем.

Известна установка, принятая в качестве прототипа, содержащая металлоприемник, совмещенный с плавильной печью, закрепленный в стенке металлоприемника кристаллизатор с огнеупорным замком на входе и размещенные на основании установки устройство для вытяжки слитка и устройство для укладки слитка (см. описание к патенту РФ №2027541 МПК В22D 11/14, В22D 11/04, В22D 11/28 от 30.06.1993).

Известная установка позволяет осуществлять вытяжку слитка круглого сечения небольшого диаметра, позволяющего осуществлять наматывание слитка на бухту.

Кристаллизатор известной установки, содержит водоохлаждаемую рубашку, размещенную на передней стенке корпуса, что обеспечивает формирование слитков только небольшого сечения.

С увеличением площади сечения слитка, для осуществления процесса кристаллизации, длину кристаллизатора, а, следовательно, и водоохлаждаемой рубашки, необходимо увеличить, что усложняет конструкцию кристаллизатора и технологию его изготовления.

Устройство для вытяжки слитка известной установки выполнено в виде пары прижимных роликов и подвижной головки, приводимой в движение от гидроцилиндра. Для обеспечения вытяжки слитка необходимо прижимными роликами обеспечить прижим слитка к подвижной головке, что снижает качество поверхности слитка.

Технической задачей изобретения является расширение технологических возможностей установки за счет обеспечения формирования слитка требуемого сечения, повышение качества слитка за счет снижения прижимного усилия на поверхность слитка при его вытяжке, а также повышение надежности работы за счет увеличения срока службы графитовой втулки.

Для решения технической задачи установка для непрерывного горизонтального литья, содержащая металлоприемник, совмещенный с плавильной печью, закрепленный в стенке металлоприемника кристаллизатор с огнеупорным замком на входе и размещенные на основании установки устройство для вытяжки слитка и устройство для укладки слитка, отличается тем, что она дополнительно содержит устройство для охлаждения слитка, размещенное между кристаллизатором и устройством для вытяжки слитка, устройство для резки слитка на мерные отрезки, установленное на основании с возможностью перемещения в горизонтальной плоскости, и направляющие для центрирования слитка, одна из которых размещена после устройства для охлаждения слитка, а две другие перед и за устройством для вытяжки слитка, при этом кристаллизатор закреплен с возможностью перемещения и фиксации в вертикальной плоскости относительно металлоприемника, а водоохлаждаемая рубашка кристаллизатора соединена с автономным источником питания, снабженным устройством для охлаждения воды.

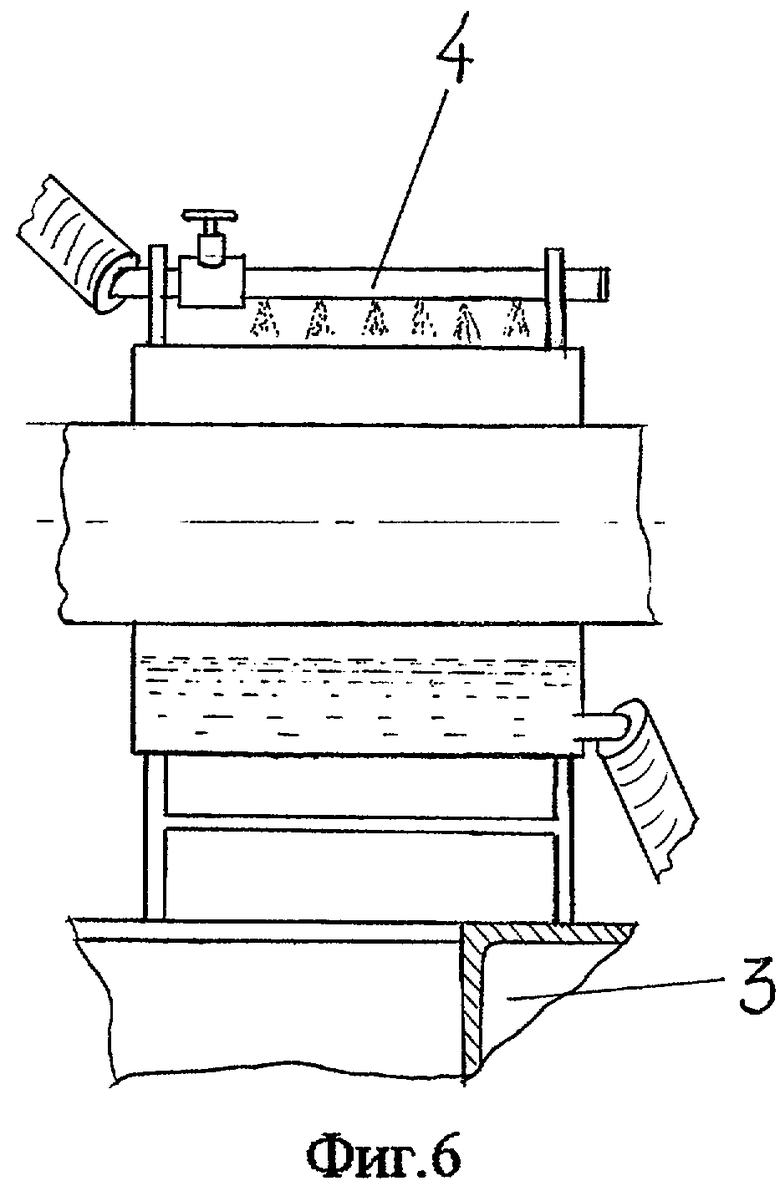

Охлаждающее устройство слитка выполнено в виде спреерной установки, размещенной над ванной для сбора воды, и закреплено на основании установки после кристаллизатора.

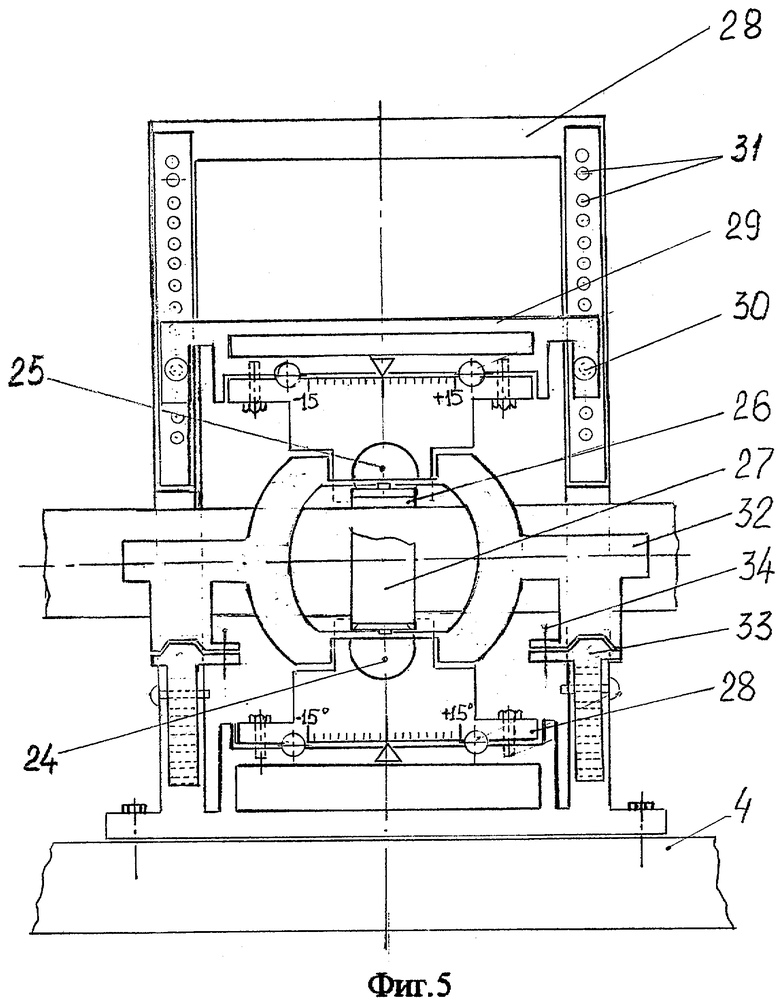

Направляющие для центрирования слитка выполнены в виде стоек, снабженных поддерживающими роликами, нижним и верхним, закрепленными с возможностью поворота в горизонтальной плоскости на угол до 15°, и роликами-фиксаторами от горизонтального смещения, причем верхний поддерживающий ролик закреплен с возможностью перемещения и фиксации в вертикальной плоскости, а ролики-фиксаторы - с возможностью перемещения и фиксации в горизонтальной плоскости.

Устройство для резки слитка на мерные отрезки выполнено в виде фрезы и размещено перед устройством для укладки.

Известно, что скорость кристаллизации слитка определяется главным образом условиями теплоотвода, которые в свою очередь зависят от конструкции кристаллизатора, а именно его размеров, материала, эффективности охлаждения и т.д.

Наличие охлаждающего устройства, выполненного, например, в виде спреерной установки, размещенной над ванной для сбора воды после кристаллизатора, позволяет завершить кристаллизацию внутри слитка за пределами корпуса кристаллизатора, а это в свою очередь позволяет уменьшить длину кристаллизатора, предотвращая выкрашивание графитовой втулки на выходе из нее формируемого слитка и его облом при вытяжке.

Направляющие для центрирования слитка выполнены в виде стоек с закрепленными на них посредством траверс парой поддерживающих роликов, нижнего и верхнего, имеющих возможность поворота в горизонтальной плоскости на угол до 15°, и роликами-фиксаторами от горизонтального смещения, причем верхний поддерживающий ролик закреплен с возможностью перемещения и фиксации в вертикальной плоскости, а ролики-фиксаторы закреплены с возможностью перемещения и фиксации в горизонтальной плоскости.

Наличие направляющих с поддерживающими и фиксирующими роликами обеспечивает центрирование вытягиваемого слитка, а именно соосность профилеобразующему отверстию, во избежание его облома на выходе из кристаллизатора.

Устройство для резки слитка на мерные отрезки выполнено в виде фрезы и размещено перед устройством для укладки с возможностью перемещения по основанию установки, что позволяет производить резку на мерные отрезки требуемого размера, не прекращая вытяжку слитка.

Для решения технической задачи кристаллизатор, содержащий корпус, водоохлаждаемую рубашку, снабженную элементами фиксации графитовой втулки от осевого смещения, отличается тем, что водоохлаждаемая рубашка выполнена на длину корпуса кристаллизатора и снабжена теплоотводящим элементом на внутренней поверхности, выполненным в виде радиально размещенных ребер, а профилеобразущая графитовая втулка выполнена сменной, длиннее корпуса кристаллизатора на 15-25% и установлена удлиненным концом внутрь металлоприемника.

Ребра теплоотводящего элемента выполнены медные, а коэффициент оребрения равен 3-5.

Ребра выполнены с хаотично размещенными на поверхности сквозными отверстиями диаметром 1-3 мм.

Графитовая втулка выполнена с сечением в виде круга.

Удлиненная графитовая втулка не позволяет проникать жидкому металлу (сплаву) за границу раздела графит/сталь, что предотвращает обрыв слитка при вытяжке, а выполнение ее сменной позволяет формировать слиток необходимого сечения.

Уменьшение длины кристаллизатора позволяет уменьшить величину требуемого для вытяжки слитка тянущего усилия, а также улучшает условия центрирования формируемого слитка относительно технологического оборудования при его вытяжке и резке.

Ребра теплоотводящего элемента выполнены медные, а коэффициент оребрения равен 3-5, с хаотично размещенными на поверхности сквозными отверстиями диаметром 1-3 мм.

Поток охлаждающей воды, проходя через оребренную поверхность со сквозными отверстиями водоохлаждаемой рубашки кристаллизатора, приобретает турбулентный характер движения, обеспечивая интенсивную теплоотдачу.

Наличие медных ребер у теплоотводящеего элемента позволяет увеличить поверхность теплоотдачи, снизить термическое сопротивление теплоотдачи, что эквивалентно уменьшению длины графитовой втулки в 2,5 раза.

Графитовая втулка может быть выполнена с сечением в виде круга с диаметром от 20 до 230 мм.

Наличие автономного источника для питания водоохлаждаемой рубашки, снабженного устройством для охлаждения воды, позволяет предотвратить остановку технологического процесса в чрезвычайной ситуации, например при прекращении подачи воды в системе, что повышает надежность работы установки.

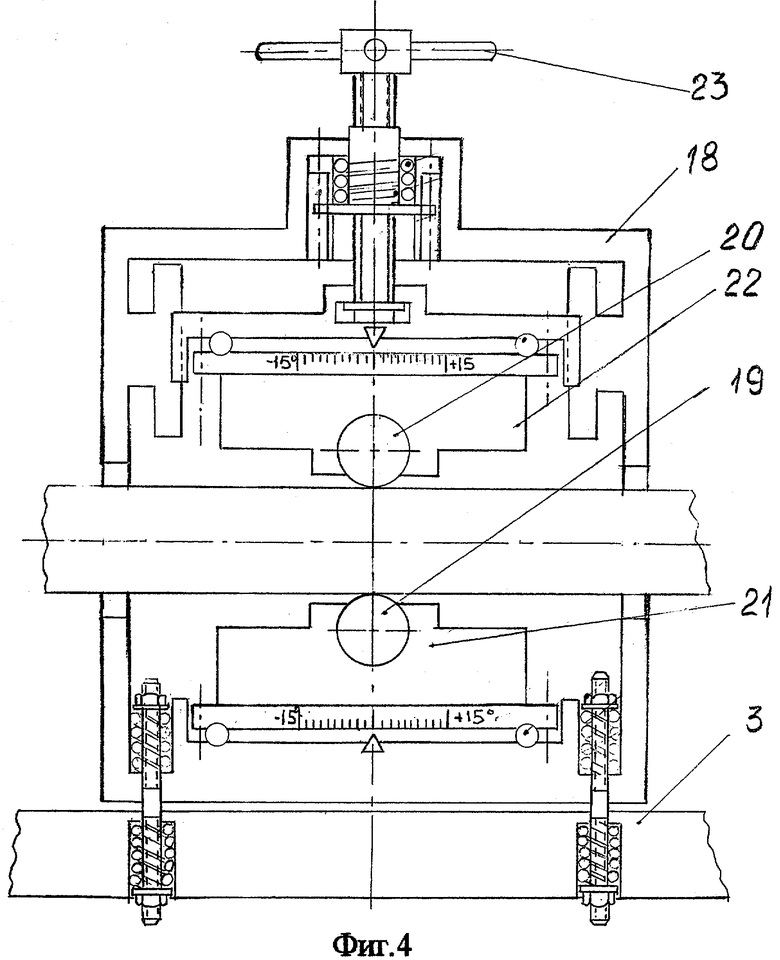

Для решения технической задачи устройство для вытяжки слитка, содержащее тянущие ролики, закрепленные на раме, и привод, отличается тем, что рама имеет верхнюю и нижнюю траверсы, на которых закреплены тянущие ролики с возможностью синхронного реверсивного вращения, регулирования частоты вращения и осевого поворота в горизонтальной плоскости на угол до 15° от автономных приводов, причем верхняя траверса закреплена с возможностью перемещения и фиксации в вертикальной плоскости, а нижняя - подпружинена.

Наличие автономных приводов у тянущих роликов позволяет снизить прижимное усилие на вытягиваемый слиток в 2 раза, существенно улучшая при этом качество его поверхности.

Каждый из автономных приводов выполнен в виде шестиступенчатого редуктора и электродвигателя переменного тока с терристорным преобразователем частоты вращения для обеспечения требуемой скорости вытяжки и точности наладки на требуемые параметры слитка.

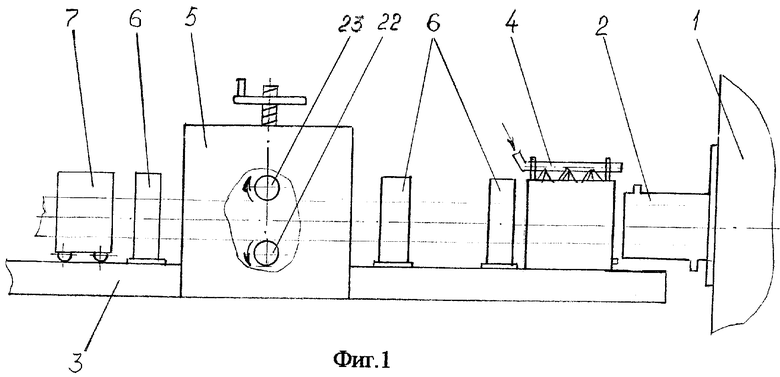

Установка для непрерывного горизонтального литья, преимущественно цветных сплавов и сплавов из чугуна иллюстрируется чертежами, где:

на фиг.1 изображен общий вид установки;

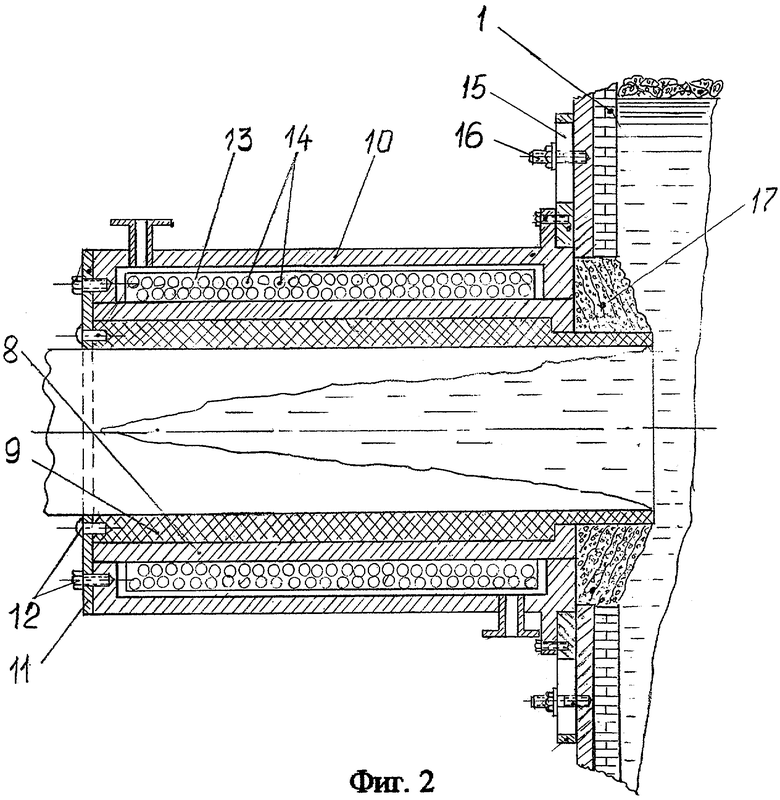

на фиг.2 - кристаллизатор, продольное сечение;

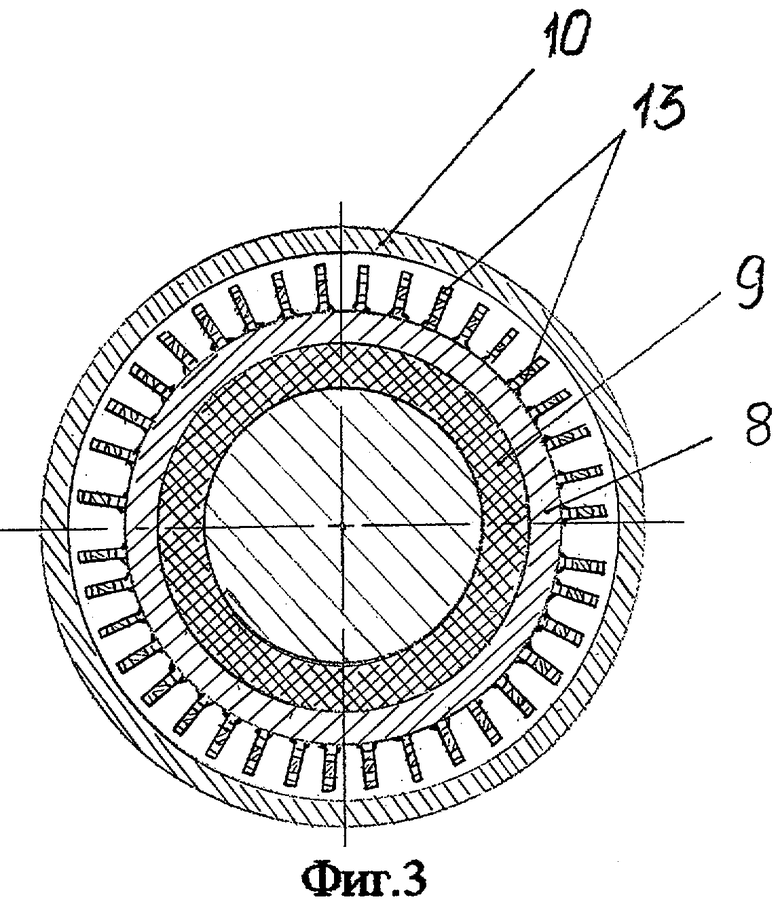

на фиг.3 - то же, поперечное сечение;

на фиг.4 - устройство для вытяжки слитка;

на фиг.5 - направляющие для центрирования слитка;

на фиг.6 - устройство для охлаждения слитка.

Установка для непрерывного горизонтального литья, преимущественно цветных сплавов и сплавов из чугуна содержит совмещенный с плавильной печью металлоприемник 1, закрепленный в стенке металлоприемника 1 кристаллизатор 2, размещенные на основании установки 3 устройство 4 для охлаждения слитка, устройство 5 для вытяжки слитка, направляющие 6 для центрирования слитка и устройство 7 для резки слитка на мерные отрезки. Направляющие 6 для центрирования слитка размещены одна после устройства 4 для охлаждения слитка, а две другие по обе стороны от устройства 5 для вытяжки слитка.

Кристаллизатор 2 содержит металлический корпус 8, графитовую втулку 9 и водоохлаждаемую рубашку 10, снабженную элементами фиксации графитовой втулки 9 от осевого смещения, например, в виде шайбы 11 и болтового соединения 12. Водоохлаждаемая рубашка 10 выполнена на длину корпуса 9 кристаллизатора 2 и снабжена теплоотводящим элементом на внутренней поверхности, выполненным в виде радиально размещенных ребер 13 из материала с высокой теплопроводностью.

Ребра 13 теплоотводящего элемента выполнены, например, медные, а коэффициент оребрения равен 3-5. Ребра 13 выполнены с хаотично размещенными на поверхности сквозными отверстиями 14 диаметром 1-3 мм.

Графитовая втулка 9 выполнена сменной, длиннее корпуса 8 на 15-25% и установлена удлиненным концом внутрь металлоприемника 1. Графитовая втулка 9 имеет профилеобразущее отверстие с сечением в виде круга.

Кристаллизатор 2 закреплен в стенке металлоприемника 1 с возможностью перемещения и фиксации в вертикальной плоскости, например, посредством закрепленной на торцовой поверхности корпуса 8 плиты 15 с пазами, взаимодействующими со шпильками 16, жестко закрепленными одним концом в стенке металлоприемника 1. На входе кристаллизатора 2 со стороны металлоприемника 1 выполнен огнеупорный замок 17 из огнеупорного материала, легко разрушаемого при смене графитовой втулки 9.

Водоохлаждаемая рубашка 10 кристаллизатора 2 соединена с автономным источником питания, снабженным устройством для охлаждения воды (на чертеже условно не показаны).

Охлаждающее устройство 4 слитка выполнено в виде спреерной установки, размещенной над ванной для сбора воды и закреплено на основании 3 установки после кристаллизатора 2.

Устройство 5 для вытяжки слитка содержит закрепленный на раме 18 тянущий механизм, выполненный в виде, как минимум, пары тянущих роликов 19 и 20, закрепленных на нижней и верхней траверсах 21 и 22 соответственно. Тянущие ролики 19 и 20 закреплены с возможностью синхронного реверсивного вращения, регулирования частоты вращения и осевого поворота в горизонтальной плоскости на угол 0°-15° от автономных приводов (на чертеже условно не показаны). Причем верхняя траверса 22 закреплена с возможностью перемещения от привода 23 и фиксации в вертикальной плоскости относительно рамы 18, а нижняя - подпружинена.

Направляющие 6 для центрирования слитка выполнены в виде пары горизонтально размещенных поддерживающих роликов 24 и 25 и вертикально размещенных роликов-фиксаторов 26 и 27 от осевого смещения, закрепленных на раме 28.

Поддерживающие ролики закреплены на траверсах 28 и 29, нижней и верхней соответственно, и имеют возможность свободного поворота в горизонтальной плоскости на угол до 15°.

Верхняя траверса 29 с поддерживающим роликом 25 закреплена с возможностью перемещения в вертикальной плоскости и фиксации относительно рамы 28, например, посредством болтов 30, размещаемых в отверстиях 31.

Ролики-фиксаторы 26 и 27 закреплены на опорах 32, имеющих возможность перемещения в горизонтальной плоскости по направляющим 33 и фиксации по обе стороны от формируемого слитка, например, посредством болтового соединения 34.

Устройство 7 для резки слитка на мерные отрезки установлено с возможностью перемещения по основанию 3.

Установка для непрерывного горизонтального литья, преимущественно цветных сплавов и сплавов из чугуна работает следующим образом.

Перед запуском установки производят наладку технологического оборудования в соответствии с требуемыми размерами и сечением формируемого слитка.

Кристаллизатор 2 крепят на стенке металлоприемника 1 посредством шпилек 16 и пазов 15 на необходимую высоту, на входе кристаллизатора 2 формируют огнеупорный замок 17 из огнеупорной массы, легко удаляемый при смене графитовой втулки 9, а в корпусе 8 устанавливают графитовую втулку 9 для формирования слитка требуемого размера. Затем в графитовую втулку 9 устанавливают заготовку-затравку, размещая ее на 30-35 мм внутрь металлоприемника 1. При этом нижняя поверхность заготовки-затравки должна совпадать с верхней поверхностью нижнего тянущего ролика 19 устройства 5 для вытяжки слитка и нижнего поддерживающего ролика 24 направляющих 6 для центрирования слитка. Затем опускают до соприкосновения с верхней поверхностью заготовки-затравки верхний тянущий ролик 20 устройства 5 для вытяжки слитка и верхние поддерживающие ролики 25 направляющих 6 для центрирования слитка и размещают ролики-фиксаторы 26 и 27 по обе стороны от заготовки-затравки.

Расплавленный металл непрерывно при постоянном металлостатическом давлении поступает из плавильной печи в металлоприемник 1, а оттуда в графитовую втулку 9 кристаллизатора 2, где происходит спаивание формируемого слитка и слитка-затравки.

При запуске приводов приводят в движение тянущие ролики 19 и 20 и осуществляют вытяжку слитка с одновременным регулируемым вращением слитка, после чего производят резку слитка на мерные отрезки необходимой длины и укладку.

Изобретение относится к литейному производству и может быть использовано для производства слитков мерной длины, преимущественно из сплавов цветных металлов и сплавов из чугуна. Извлечение слитка с круглым сечением осуществляют приводными тянущими роликами с одновременным регулируемым вращением слитка. Устройство для охлаждения слитка размещено между кристаллизатором и устройством для вытяжки слитка, устройство для резки слитка на мерные отрезки установлено на основании с возможностью перемещения в горизонтальной плоскости, направляющие для центрирования слитка размещены: одна после устройства для охлаждения слитка, а две другие перед и за устройством для вытяжки слитка. Кристаллизатор закреплен с возможностью перемещения и фиксации в вертикальной плоскости относительно металлоприемника, а водоохлаждаемая рубашка кристаллизатора соединена с автономным источником питания, снабженным устройством для охлаждения. Водоохлаждаемая рубашка выполнена на длину корпуса кристаллизатора и снабжена теплоотводящим элементом на внутренней поверхности, выполненным в виде радиально размещенных ребер. Изобретение позволяет улучшить физико-механические свойства слитка за счет формирования мелкозернистой структуры с повышенной плотностью винтовых дислокаций путем обеспечения возможности регулирования скорости вытяжки в зависимости от сечения слитка. 4 н. и 6 з.п. ф-лы, 6 ил.

Vвыт=1,27m/d2 слит pслит·cosϕ

и частотой вращения, равной

Wслит=0,41m/d2 слит dрол рслит·sinϕ,

где m - производительность плавильной печи, кг/ч;

dслит - диаметр слитка, м;

pслит - плотность слитка, кг/м3,

ϕ - угол скрещивания между осями вытяжных валков, град;

dрол - диаметр тянущего ролика, м,

после чего слиток дополнительно охлаждают, а укладку слитка осуществляют после предварительной резки на мерные отрезки необходимой длины, причем резку осуществляют без прекращения непрерывного процесса извлечения слитка.

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| Способ непрерывного горизонтального литья чугуна и установка для его осуществления | 1983 |

|

SU1118477A1 |

| 1977 |

|

SU825272A1 | |

| Кристаллизатор для горизонтальных установок непрерывного литья чугуна | 1980 |

|

SU954157A1 |

| US 4768364 А1, 06.09.1988 | |||

| ГЕРМАНН Э | |||

| Непрерывное литье | |||

| - М.: Металлургиздат, 1966, с.421-428. | |||

Авторы

Даты

2007-08-20—Публикация

2005-03-21—Подача